离子交换型可控释放智能缓蚀剂的研究进展

文 成董超芳王 贵李晓刚

(1. 广东海洋大学 机械与动力工程学院,湛江 524088;2. 北京科技大学 腐蚀与防护中心,北京 100083)

金属腐蚀导致经济损失、人员伤亡、环境污染是世界各国面临的重大难题。据统计,各发达国家的材料腐蚀年损失约为国民经济总产值的2%~4%,我国2014年的材料腐蚀损失约为21 278亿元人民币[1-2]。

缓蚀剂保护作为一种经济、简便、见效快的防腐蚀技术,已被广泛应用于石油化工、水处理、工程结构等多个领域。然而,传统缓蚀剂在实际应用时存在以下问题[3-5]:1. 缓蚀剂在实际环境中易于降解,难以长期保持活性;2. 对于埋地管道、钢筋混凝土结构等内嵌结构,缓蚀剂的后期补充是极其困难的;3. 传统缓蚀剂具有较大毒性,大量投放将造成人员伤害和环境污染。总之,传统缓蚀剂的长效性差、毒性强,影响了其应用。

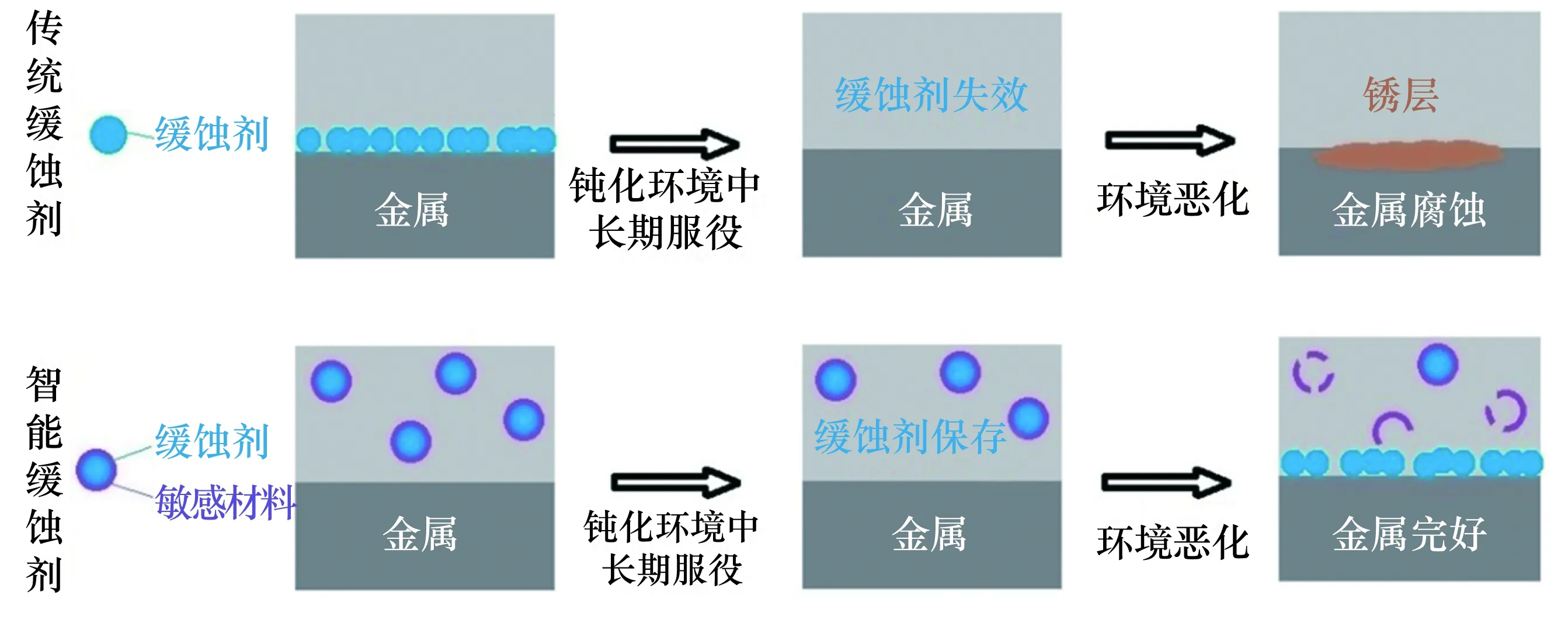

针对这些问题,可控释放智能缓蚀剂应运而生。其原理如图1所示:采用刺激响应材料包覆传统缓蚀剂形成壳-核结构,通常情况下壳体关闭保存缓蚀剂,在某种特定环境中,壳体被打开释放缓蚀剂,从而实现缓蚀剂的按需、适量供给,进而长效、自发、靶向地修复腐蚀缺陷。由于氯离子、硫元素等腐蚀性离子是加速金属腐蚀的重要因素,因此,本工作就近年来国内外离子交换型智能缓蚀剂的部分工作进行回顾和总结,对未来此类缓蚀剂的研究方向和关注热点提出了展望。

1 离子交换型智能缓蚀剂的原理

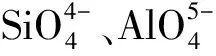

离子交换型智能缓蚀剂是一种对特定离子及其浓度产生响应的缓蚀剂,当外界环境中存在该离子或浓度达到一定值时,缓蚀剂被释放到环境中,从而保护金属免遭腐蚀,如图2所示。其可控释放功能主要来源于以离子交换材料为主的壳体,当外界环境中存在腐蚀性离子时,内嵌缓蚀剂与环境中的腐蚀性离子发生交换,一方面环境中的腐蚀性离子被吸附,另一方面缓蚀剂被释放,从而显著降低金属的腐蚀速率。

图1 智能缓蚀剂的长效防腐蚀原理Fig. 1 Long-term protection schematic of the smart corrosion inhibitor

图2 智能缓蚀剂的可控释放原理Fig. 2 Controlled-release schematic of the smart corrosion inhibitor

2 离子交换型智能缓蚀剂的分类

根据刺激响应离子和缓蚀剂的电负性,离子交换型智能缓蚀剂可以分为阳离子型缓蚀剂和阴离子型缓蚀剂。

2.1 阳离子交换型智能缓蚀剂

美国格雷斯公司最早实现了阳离子交换型智能缓蚀剂的商业化[6],该公司研发的Shieldex无毒防锈颜料是一种钙离子交换硅胶,能够通过交换反应吸收渗透入涂层的H+、释放Ca2+,提高基体的耐蚀性。GRANIZO等[7]的研究表明,在某些特定条件下,Ca2+-SiO2颜料的防腐蚀性能可与传统的铬酸盐颜料相媲美。

WILLIAMS等[11]以富Zn2+膨润土为颜料,将其添加到聚乙烯醇缩丁醛涂层(PVB)中,当金属基体表面发生膜下腐蚀时,膨润土能够通过吸附Na+释放Zn2+而抑制镀锌钢表面涂层的阴极剥离过程,与传统PVB涂层相比,优势明显。多种装载阳离子缓蚀剂的层状硅酸盐也有报道和应用,如Ce3+膨润土[12]、Ce3+蒙脱石[13]、Ce3+沸石[14]、La3+沸石[15]、Ca2+铝膨润石[16]等。

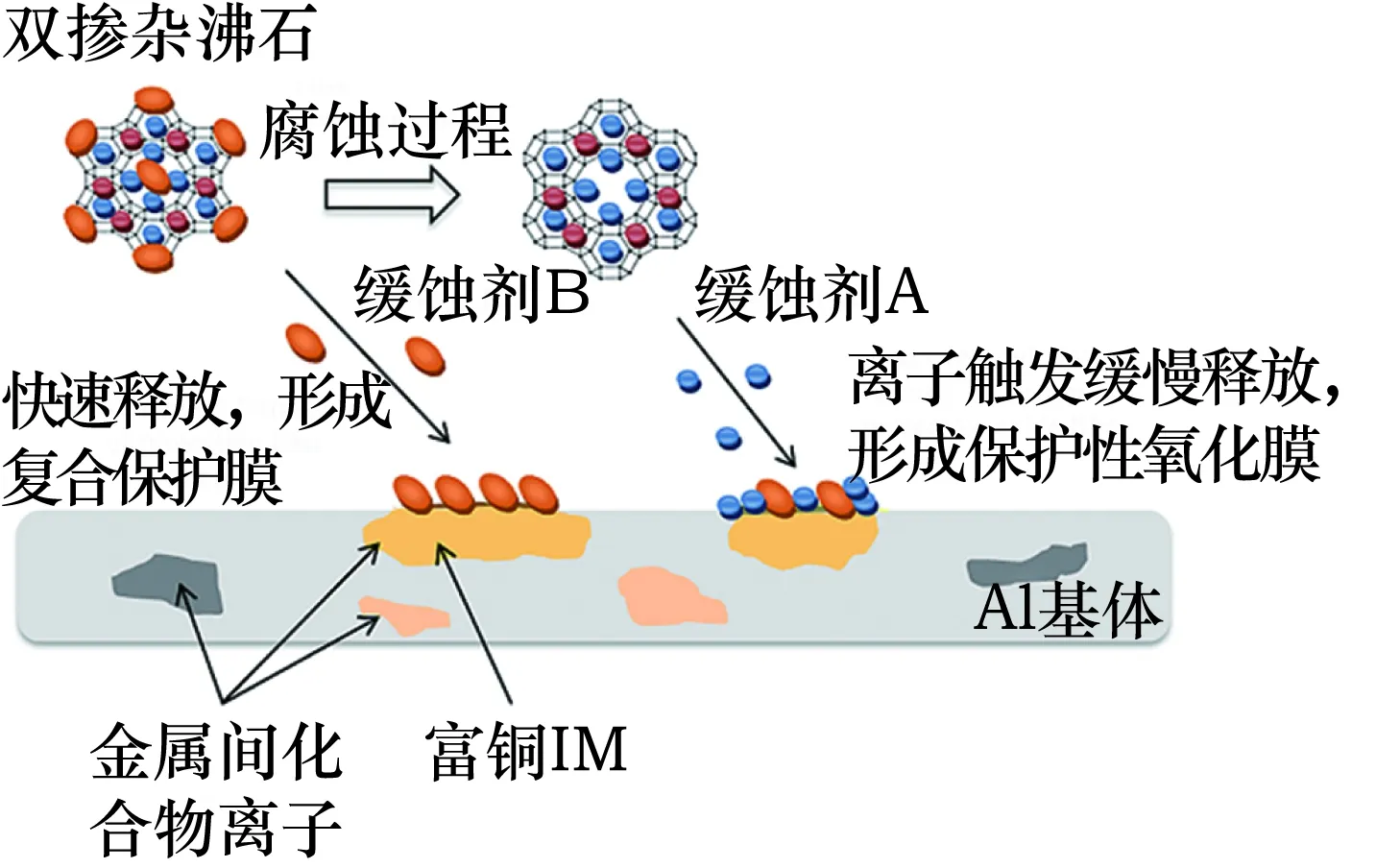

为了进一步提高缓蚀性能,研究者开发了能同时装载多种不同类型缓蚀剂的智能体系。FERRER等[17]通过离子交换反应在NaY沸石颗粒中装载Ce3+,又在改性沸石表面吸附二乙基二硫代氨基甲酸酯(DEDTC),制备得到双掺杂沸石颗粒,并应用到溶胶凝胶涂层中。研究表明,涂层中的沸石颗粒一旦暴露到腐蚀介质中,外部DEDTC会被快速释放并与金属络合,而内部Ce3+则通过离子交换作用缓慢释放,从而实现快速而持续的保护,其原理如图3所示。GHAZI等[18]也实现了Zn2+和苯并咪唑在蒙脱石中的双掺杂。目前,双掺杂这一概念已经扩展到不同功能添加剂(超疏水、自清洁、防污等)的共同包覆上。

图3 双掺杂沸石智能缓蚀剂的释放与反应原理图Fig. 3 Schematic of the release and reaction of two corrosion inhibitors doped in a zeolite carrier

阳离子交换型智能缓蚀剂受环境阳离子的刺激可以释放缓蚀剂,实现对金属基体的智能防护。然而,多数阳离子并非与腐蚀过程直接相关,这导致缓蚀剂的效率下降。相比之下,阴离子交换型智能缓蚀剂更具优势。

2.2 阴离子交换型智能缓蚀剂

氯离子、碳酸根离子、硫酸根离子等阴离子是导致金属腐蚀的重要因素,因此阴离子交换型智能缓蚀剂的开发与应用具有实际工程意义,也是近年来的研究热点。

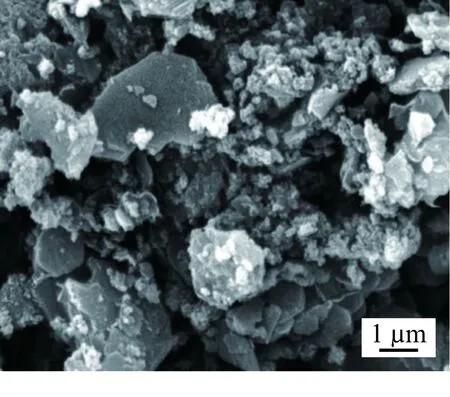

(a) 粒状结构

(b) 层片状结构图4 水滑石的SEM照片Fig. 4 SEM images of LDHs: (a) a granular-like structure; (b) a plate-like morphology

LDHs可被用作捕获氯等腐蚀性阴离子的陷阱。WILLIAMS等[21]的研究表明:插层碳酸根和硝酸根离子的LDHs能够通过捕捉氯离子来降低氯离子渗透率,进而有效防止涂层下方的丝状腐蚀。TEDIM等[22]在涂层中添加硝酸根插层LDHs后,显著降低了氯离子渗透率。

LDHs还可被用作按需释放阴离子型缓蚀剂的载体。

国内也不乏有关水滑石类智能缓蚀剂的研究报道[23-25]。CAO等[26]采用焙烧复原技术制备了Mg-Al-NO2LDHs,并将其用作智能缓蚀剂应用到钢筋混凝土结构中,结果表明在模拟碳化和氯离子侵蚀并存的混凝土孔隙液中,10 g/L LDHs的缓蚀效率高达96.5%,与传统NaNO2缓蚀剂相比,LDHs-NO2的长效防腐蚀性能更优。ZHANG等[27]采用共沉淀法在铝合金表面制备了Zn-Al-Ce-V2O7LDHs膜,在0.05 mol/L NaCl溶液中浸泡1 d后,铝合金的电化学阻抗谱呈现两个时间常数,低频阻抗值高达1 128 kΩ/cm2,表明LDHs膜能显著提高铝合金的耐蚀性。

国外也有多个课题组持续研究了LDHs类智能缓蚀剂,如TEDIM[28]、RAMEZANZADEH[29]、WILLIAMS[30]、FERREIRA[31]等。ZHELUDKEVICH等[32]通过直接聚合法和离子交换法制备了以钒酸盐缓蚀剂为柱撑的Zn-Al-VO3LDHs和Mg-Al-VO3LDHs,在0.05 mol/L NaCl溶液中这两种智能缓蚀剂均能通过离子交换反应吸附溶液氯离子、释放钒酸盐缓蚀剂,对铝合金起到良好的缓蚀效果。该LDHs智能缓蚀剂还被用作改性商业涂层以提高涂层的自修复能力。聚苯胺[33]、苯甲酸盐[34]、2-(1,3-苯并噻唑-2-硫基)丁二酸[35]、乙二胺四乙酸[36]、3,4-二羟基甲苯酸[37]等有机缓蚀剂也被插入水滑石的层间,形成多种阴离子交换型智能缓蚀剂,但POZNYAK等[38]认为有机体系缓蚀剂的缓蚀性能不如无机体系的。

3 离子交换型智能缓蚀剂的制备

3.1 直接合成技术

3.2 离子交换技术

离子交换技术是制备离子交换型智能缓蚀剂最简便的方法,将普通离子交换材料反复浸泡于含目标缓蚀剂的溶液中,通过自发离子交换反应得到智能缓蚀剂。这种方法不需要额外的设备和苛刻的条件,但离子交换材料本征特性、离子交换动力学过程、溶液pH、缓蚀剂浓度等因素对智能缓蚀剂性能影响显著。

3.3 原位生长技术

前两种制备方法得到的智能缓蚀剂以粉末状为主,在某些特定环境中,粉末材料易于流失、难以固定,因此目前大量研究致力于智能缓蚀剂的薄膜化。此外,水滑石类薄膜还具有超疏水特性,增添了新的防腐蚀机制[39-40]。LI等[40]在阳极氧化的铝合金表面制备得到原位生长的Zn-Al-VO3LDHs膜,结构致密,起到物理阻隔作用,同时钒酸盐的释放为金属基体提供长效的防护。MOHEDANO等[41-42]的研究表明:外加电压、反应物浓度、缓蚀剂种类对原位生长LDHs厚度、形态存在影响,因此原位生长的智能缓蚀剂的尺寸、疏密度及对金属的缓蚀性能是可以调节的。采用原位生长技术得到的智能缓蚀剂膜具有热稳定性高、附着力强、缓蚀剂与金属基体距离近等优势,但目前该技术仅应用于铝表面原位生长LDHs膜,这限制了其应用领域的扩展。

4 智能缓蚀剂存在问题与展望

与传统缓蚀剂相比,智能缓蚀剂能够感应环境变化、实时高效防腐蚀,避免了不必要的资源浪费,具有巨大的实际价值。然而,现有智能缓蚀剂仍存在一些尚未解决的关键问题,影响其广泛应用和大规模生产。

4.1 深入研究刺激响应机制

目前国内外对智能缓蚀剂的研究以规律表征为主,有关刺激响应机制和释放动力学的深入探索较少,阻碍了智能体系的优化和应用范围的扩大。因此,加强扫描电化学显微镜、原子力显微镜等微观技术的应用,从原子尺度上原位表征缓蚀剂的刺激响应机制和智能释放规律,深入分析缓蚀剂刺激释放的机制与动力学,是实现智能缓蚀剂性能优化的有效途径。

4.2 提高智能缓蚀剂的释放寿命

智能缓蚀剂在实际环境时,可能会受到非目标离子的刺激而提前泄漏,这一直是阻碍其应用的重要问题。因此,系统研究复杂环境中离子交换型智能缓蚀剂的释放规律,积累实际环境中智能缓蚀剂的长周期试验结果,是实现智能缓蚀剂释放寿命提高和性能优化的重要途径。

4.3 开发新体系

目前,对于智能缓蚀剂体系的开发和优化主要是建立在大量试错试验和正交试验基础上的,因此成本高、周期长、效果不显著。然而,由于应用环境的差异性,亟需引入多种更具针对性的智能体系。随着量子化学理论、计算机科技的发展,引入分子设计理论、材料基因组理论,结合理论分析、模拟计算和试验证明,应用Guass等量子化学计算软件,可以大幅度提高智能缓蚀剂的开发成功率,这也是优化智能缓蚀剂的缓蚀性能和经济效益的重要途径[43]。

5 结束语

材料的智能化是现代高技术新材料发展的重要方向之一,将支撑未来高技术的发展。根据现有研究结果,智能缓蚀剂能够自动识别高危腐蚀环境,按需释放缓蚀剂,相对传统缓蚀剂具有智能、绿色、长效等优势,且制备方法简单,具有可观的应用价值。离子交换型智能缓蚀剂能够对环境中的腐蚀性离子产生响应,自发、靶向、高效地防止金属在海洋、工业污染等严苛环境中的腐蚀,相信在不久的将来,定能实现大规模的工业生产和实际应用。