磁场对X60钢材料在长沙地区土壤中腐蚀行为的影响

惠海军1,戴乾生1,陈 凯1,姜子涛,崔 伟,李永发

(1.中石油管道有限责任公司西气东输分公司,上海 200122;2.安科工程技术研究院,北京 100083)

油气管道在建设运行过程中,不可避免会处于磁场环境中,如漏磁检测,磁悬浮列车以及输电系统通过电磁感应在其周围产生的磁场等[1]。由于管线钢是铁磁性材料,磁场的存在可能会对其腐蚀行为产生一定的影响。

目前,国内外关于磁场对金属的腐蚀机制已经开展了一些研究[2-5]。GHABASHY等[6]研究了Cu在不同磁感应强度K2Cr2O4溶液中的腐蚀行为,结果表明腐蚀速率随着磁感应强度的增大而增大。GHABASHY[7]也对比研究了不同磁感应强度下,中碳钢电极在FeCl3溶液中的腐蚀行为,发现随着磁感应强度的增加,腐蚀速率先降低后升高,甚至会超过无磁场时的。田光等[8]将A3钢在不同磁场下的腐蚀速率进行了对比分析,发现磁感应强度与腐蚀速率并非正相关。除了腐蚀速率外,学者们通过大量试验研究了磁场对材料表面腐蚀形貌的影响, LU等[9]研究了铁在硫酸溶液中的腐蚀行为,发现在匀强的磁场下,铁电极表面出现了不均匀的腐蚀,这表明磁感应强度的大小及在电极表面的分布存在着某种关系。同时, SUEPTITZ等[10]等将铁置于硫酸溶液中进行恒电位极化后发现,铁电极的表层腐蚀深度和形貌与磁场加入的时机和磁场的持续时间有关。然而,以上所有研究均是在模拟溶液环境中进行的,并且目前关于磁场对管线钢的腐蚀规律是否适合于我国实际土壤体系并不清楚。

本工作以X60管线钢作为腐蚀材料,以长沙地区磁悬浮与管道交叉点附近的实际土壤为腐蚀介质,利用形貌观察、失重分析及电化学试验等研究了磁场强度对X60钢在长沙土中腐蚀行为的影响和作用机理。

1 试验

1.1 试样

试验材料为X60管线钢,其主要化学成分(质量分数,%)为:C 0.082,Si 0.11,Mn 1.30,P 0.005,S 0.02,V 0.001等。试验用土壤取自长沙地区磁悬浮与管道交叉点附近的位置。土样的理化性质见表1。

试样尺寸为Φ1.13 cm×4 mm,表面用金相砂纸逐级打磨。电化学测试所用试样用环氧树脂封装,留出Φ1.13 cm的圆面作为工作面,接出电极引线(为确保引线与样品接触良好,待封装固化后,用万用表测试是否导电)。

表1 土样的理化性质Tab. 1 Physical and chemical properties of soil sample

1.2 试验方法

1.2.1 失重测试及形貌观察

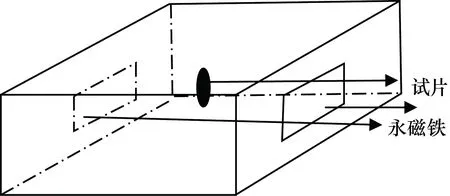

将配制好的17%含水率的长沙土壤放置在聚氯乙烯收纳盒中,收纳盒尺寸为130 mm×85 mm×55 mm(其中130 mm×85 mm面为敞口面)的六面体。在塑料盒的两侧各放置不同数量的钕铁硼永磁铁(尺寸为40 mm×20 mm×10 mm)以实现无磁场、弱磁场和强磁场的试验环境。无磁场环境即收纳盒中不加入钕铁硼永磁铁;在收纳盒的85 mm×55 mm两面分别固定一块钕铁硼永磁铁即可实现弱磁场环境;强磁场环境即在收纳盒的130 mm×85 mm两面分别平行摆放3块钕铁硼永磁铁,试验装置图如图1所示。利用BST600高斯计测量试片所在位置的磁场大小。其中以0.08 mT作为弱磁场环境(与磁悬浮列车产生的磁场比较接近),以180 mT作为强磁场环境。将称量后的试样完全浸没于收纳盒(内含长沙土壤)的中间位置,平行试样为3个,将收纳盒进行完全密封。

图1 试验装置图Fig. 1 Schematic diagram of experiment device

将埋置试样的收纳盒置于室温下7 d和28 d后,小心取出试样,用毛刷清除表面覆土,以保留完整锈层,并使用数码相机记录其宏观形貌。然后,用除锈液(500 mL HCl+500 mL H2O+3.5 g六次甲基四胺)除锈后,用光学显微镜观察在不同磁场条件下腐蚀后试样的基体减薄现象。

1.2.2 电化学测试

电化学阻抗谱测试在Gamary设备上完成,采用三电极体系,其中暴露面积为1 cm2的X60钢为工作电极,辅助电极为MMO带状阳极,参比电极为饱和甘汞电极(SCE)。电化学测试用腐蚀介质为含水率17%的长沙土样,分别在无磁场、弱磁场和强磁场的土样中直接进行测试,试验温度为室温。

电化学阻抗的试验参数为:激励信号幅值10 mV的正弦波,频率10 mHz~100 kHz,为了保证系统的稳定,在阻抗测试前先进行为期0.5 h的开路电位测试。测试后的电化学阻抗谱采用ZsimpWin 3.20软件拟合。

2 结果与讨论

2.1 失重试验

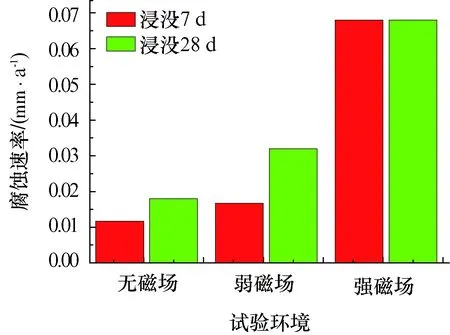

由图2可见:外加磁场对X60管线钢在长沙土壤环境中的腐蚀速率有很大影响。无磁场条件下,试样埋设7 d后的腐蚀速率约为0.01 mm/ a,随着埋设时间增至28 d,试样的腐蚀速率上升到0.18 mm/a。在弱磁场条件下,试样埋设7 d后的腐蚀速率和无磁场条件下的相差不大,但随着埋设时间延长至28 d,试样的腐蚀速率升至0.03 mm/a。这表明在一定的时间范围内,试样在弱磁场中的腐蚀速率随着埋设时间的延长而增加。在强磁场条件下,试样的腐蚀速率明显高于无磁场和弱磁场条件下的,且埋设时间对试样腐蚀速率的影响不明显,在不同埋设时间条件下,试样的腐蚀速率均约为0.068 mm/a。

图2 X60钢试样在不同磁场强度的长沙土中埋设不同时间后的腐蚀速率Fig. 2 Corrosion rates of X60 steel samples immersed in Changsha soil with different magnetic field strength for different times

2.2 表面宏观形貌

由图3可见:埋设7 d后,无磁场条件下,试样表面看不到腐蚀萌生,因此,腐蚀速率很低;而在弱磁场条件下,试样表面有少量覆土,且有少量的腐蚀点,此时腐蚀刚刚开始萌生;在强磁场条件下,试样表面覆盖有大量腐蚀产物,腐蚀较为严重,因此腐蚀率也明显偏高。

图4为X60管线钢在长沙土中浸没28 d后清除腐蚀产物前后的宏观形貌图。由图4(a)~(c)可见:随着磁场强度的增加,腐蚀产物也逐渐增多。清除腐蚀产物后,无磁场和弱磁场中的试样仅有少量的腐蚀坑,金属基体减薄现象比较浅。而强磁场中试样清除腐蚀产物后,试样表面有大量的金属基体减薄现象,且金属基体减薄比较严重。此外,与图3相比,无磁场和弱磁场中试样的腐蚀产物较少,而强磁场中试样表面有较多腐蚀产物,腐蚀产物与金属基体的结合较为紧密。因此,失重结果中,试样在强磁场中浸没7 d和28 d的腐蚀速率相差不大,而试样在无磁场和弱磁场中浸没不同时间的腐蚀速率相差较大。

(a) 无磁场

(b) 弱磁场

(c) 强磁场

(a) 无磁场,未去除表面腐蚀产物

(b) 弱磁场,未去除表面腐蚀产物

(c) 强磁场,未去除表面腐蚀产物

(d) 无磁场,去除腐蚀产物

(e) 弱磁场,去除腐蚀产物

(f) 强磁场,去除腐蚀产物

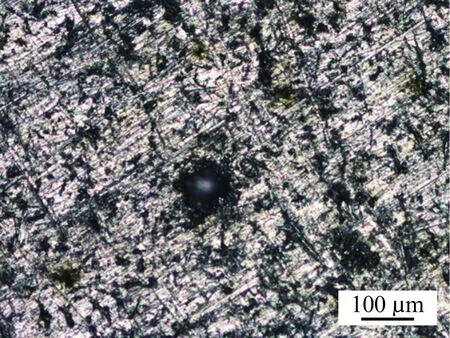

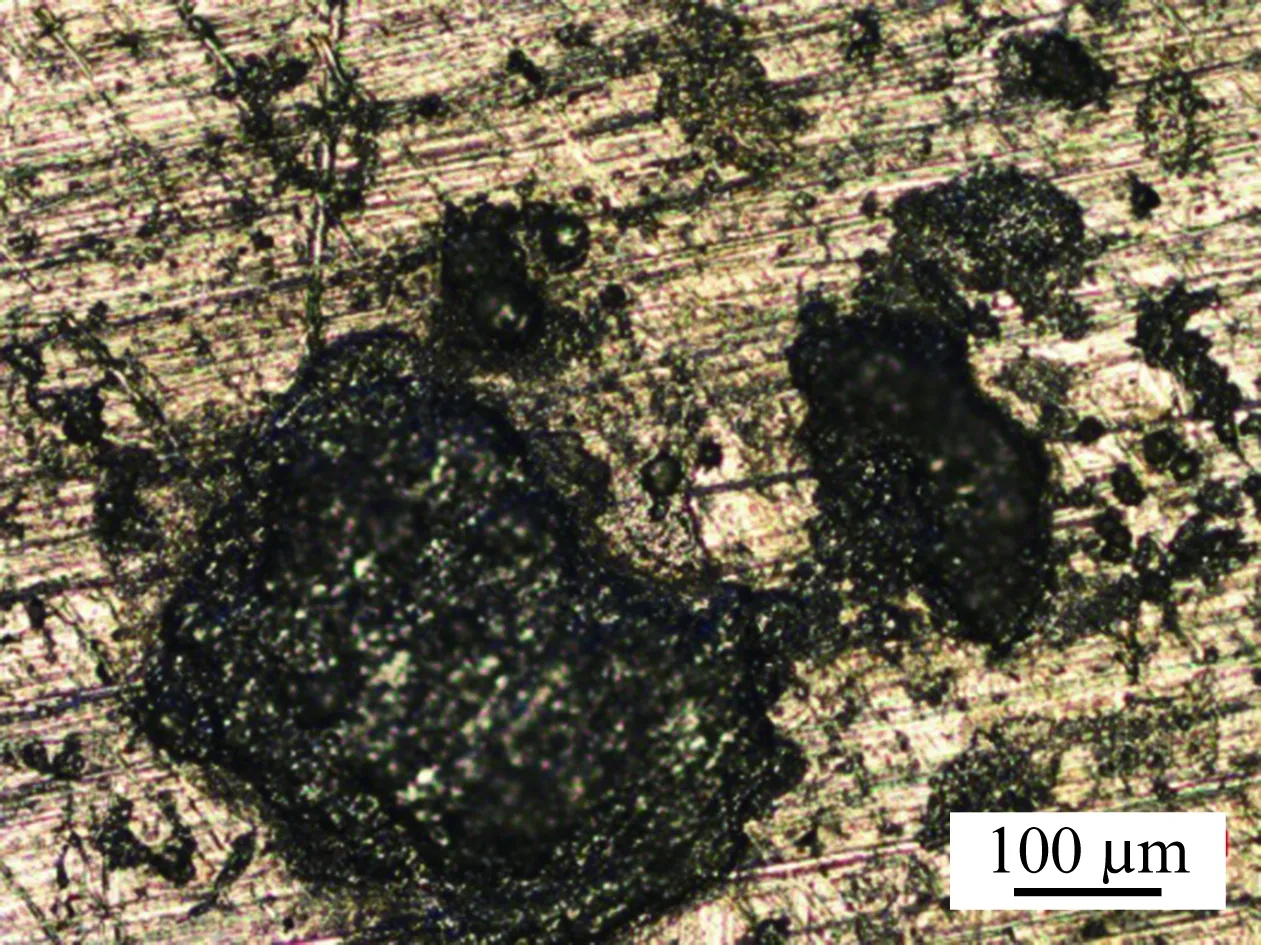

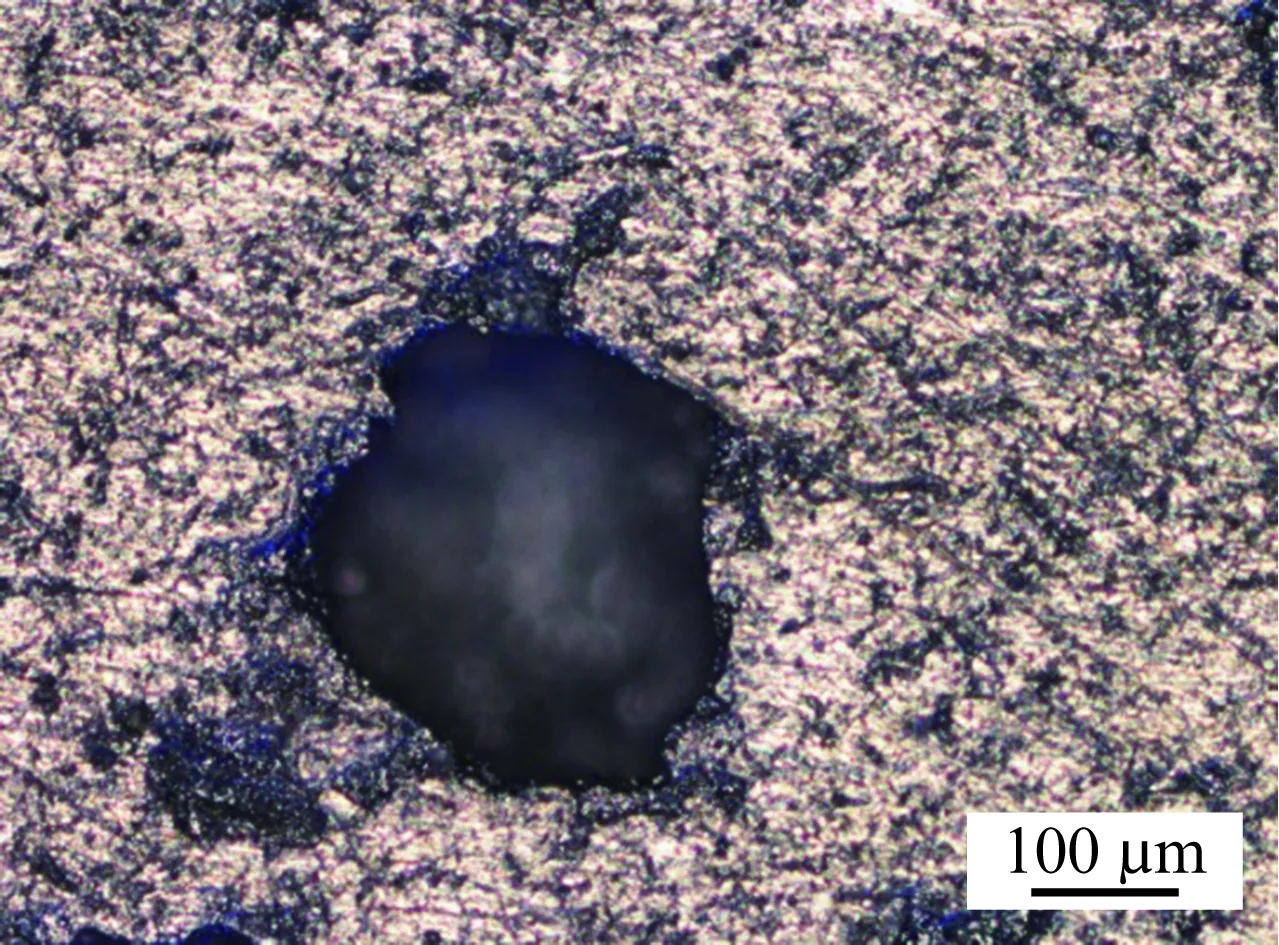

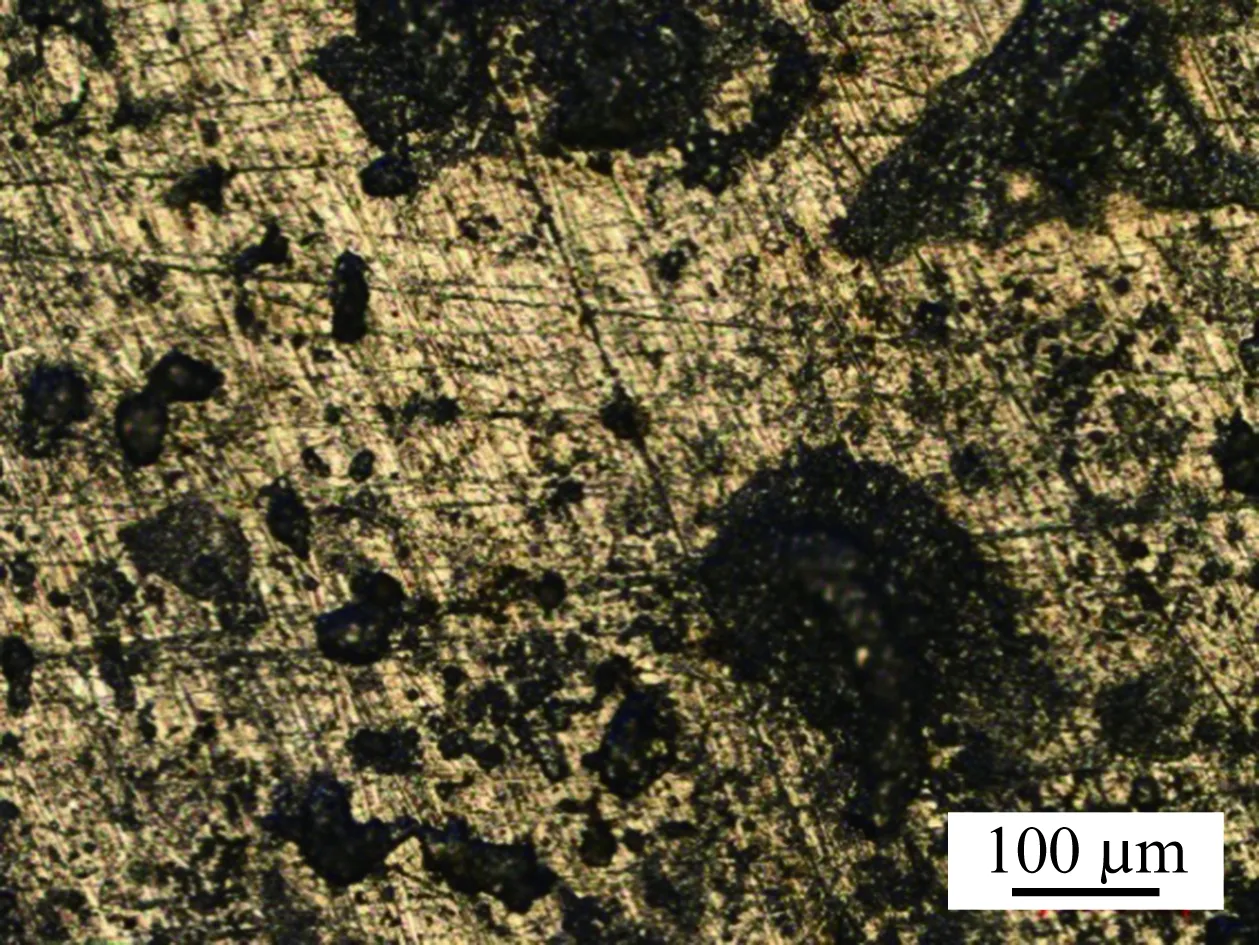

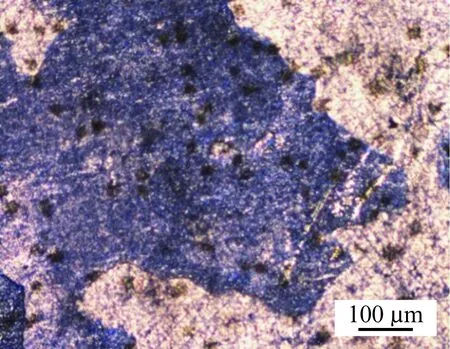

2.3 表面微观形貌

由图5可见:试样在无磁场条件下埋设7 d后,表面未出现明显的腐蚀点,因此对应的腐蚀速率也很低,随着埋设时间延长至28 d,试样表面有少量的腐蚀坑出现,即随着埋设时间的延长,腐蚀增加。试样在弱磁场条件下埋设不同时间后,表面均有零星的腐蚀出现,且埋设28 d后,试样的基体减薄现象明显增加,这表明试样在弱磁场条件下的腐蚀重于无磁场条件下的,且延长埋设时间也会增加腐蚀。试样在强磁场条件下埋设不同时间后,表面腐蚀坑开始出现聚集连接,这表明试样在强磁场条件下的腐蚀更严重。这与前文的失重试验和宏观形貌分析结论一致。

(a) 无磁场,7 d

(b) 无磁场,28 d

(c) 弱磁场,7 d

(d) 弱磁场,28 d

(e) 强磁场,7 d

(f) 强磁场,28 d

2.4 电化学试验

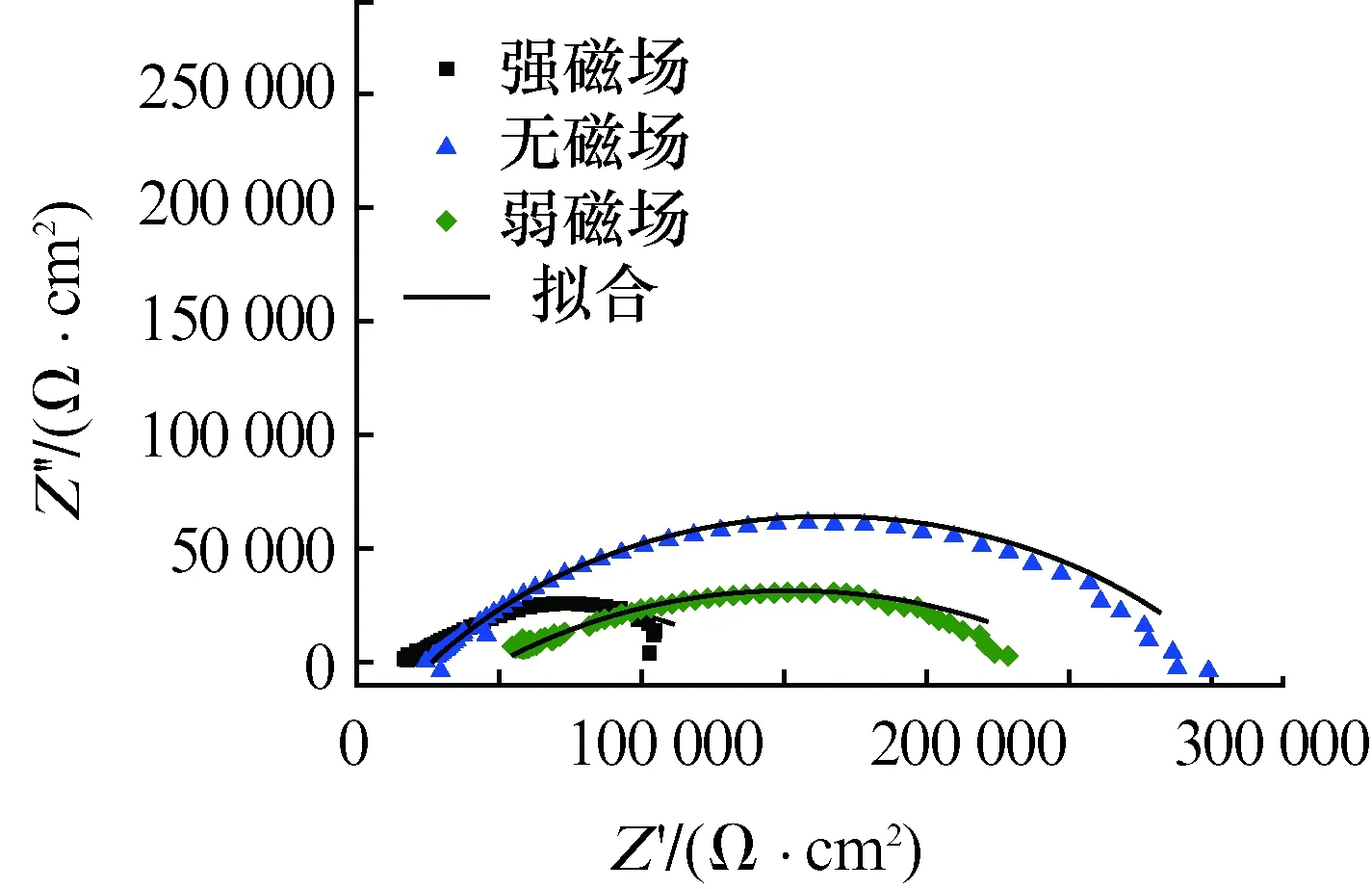

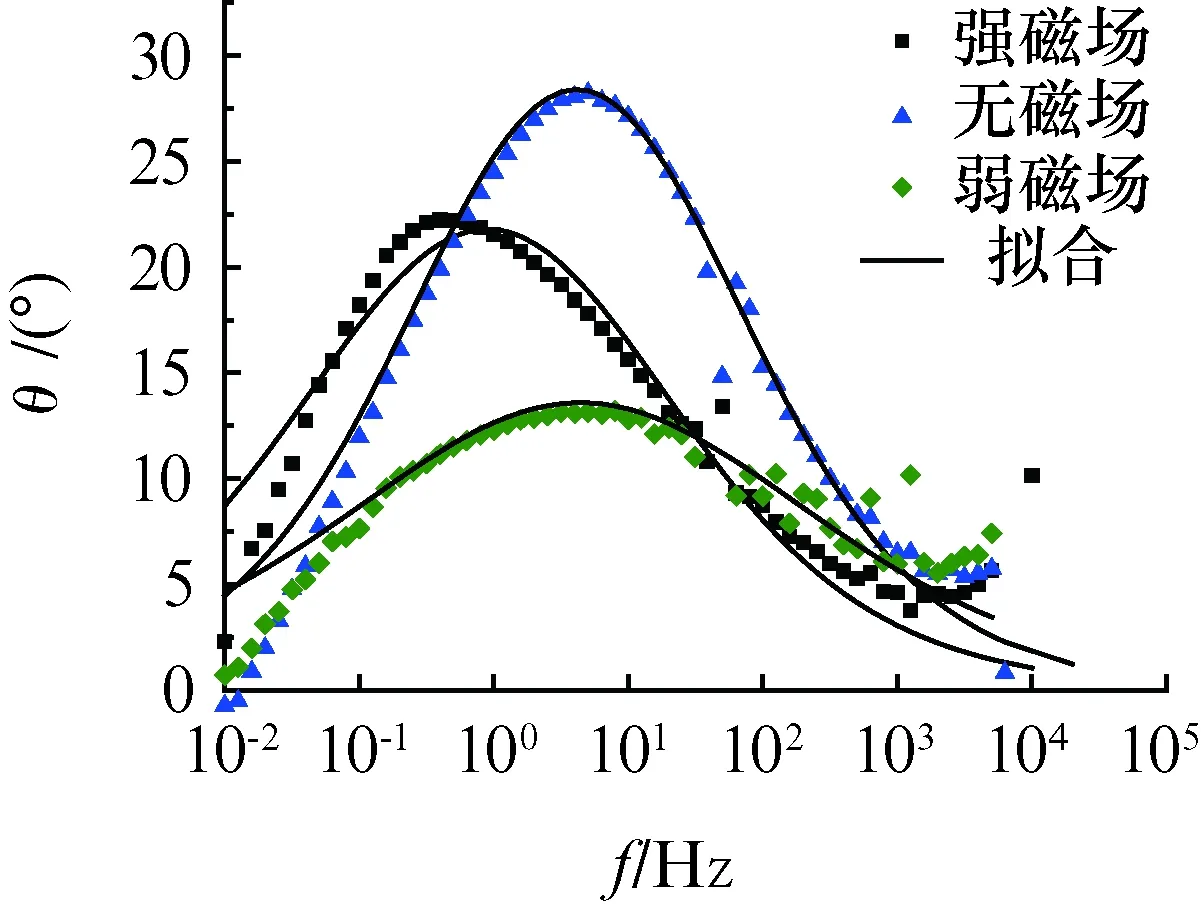

由图6可见:试样在三种磁场条件下的电化学阻抗谱都只存在一个容抗弧。由于X60钢属于低碳钢,且不含成膜元素(如镍和铬),故高频容抗弧代表金属基体与土壤界面形成的双电层,高频容抗弧越大,则材料在这种环境中的耐蚀性越强。由图6还可见:X60钢试样在无磁场条件下的耐蚀性最强,在强磁场条件下的耐蚀性最差。这三种谱图中都没有感抗弧,说明试样即使在强磁场环境中也没有腐蚀萌生。此外,从|Z|-f图中也可以看出,无磁场条件下,|Z|最大,而磁场强度较大时,|Z|相对较小。

(a) Nyquist图

(b) θ -f图

(c) |Z|-f图

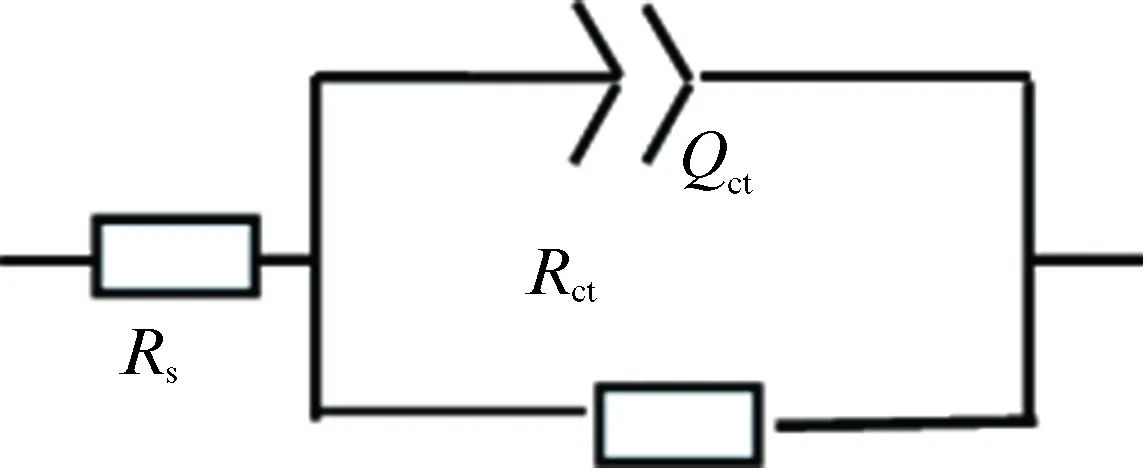

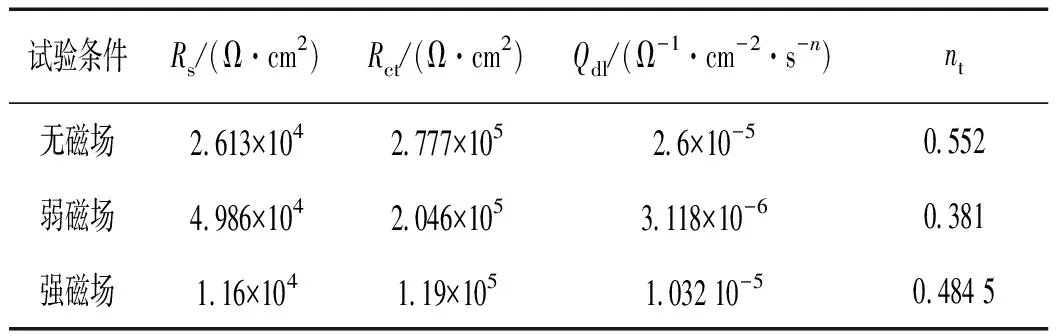

将阻抗谱进行拟合,结果见图7和表2。可以看出,试样在三种磁场条件下的电化学阻抗谱具有相同的等效电路图,即Rs(QctRct),这表明试样在三种磁场条件下的反应过程相同。其中,Rs表示溶液电阻,Q为常相位角元件,由Y和n两个参数表示。由于电极表面几何因素和吸附的存在,使电极过程中代表纯电容性质特性的部分偏离纯电容,因此用Q来描述电容C的参数发生偏离时的物理量。Qdl和Rct描述界面双电层的电容和电阻,由表2可见,强磁场对腐蚀的影响是很大的。

图7 阻抗谱的等效电路Fig. 7 Equivalent circuit of EIS

试验条件Rs/(Ω·cm2)Rct/(Ω·cm2)Qdl/(Ω-1·cm-2·s-n)nt无磁场2.613×1042.777×1052.6×10-50.552弱磁场4.986×1042.046×1053.118×10-60.381强磁场1.16×1041.19×1051.032 10-50.484 5

2.5 腐蚀机理

X60钢在有磁场的土壤中会生成一定的腐蚀产物,这个过程可包括三个基本过程:(1)腐蚀介质在对流和扩散作用下向界面迁移;(2)在界面发生腐蚀反应;(3)腐蚀产物在界面上生成腐蚀产物膜。

以上三个过程的具体反应如下:X60钢在腐蚀反应的初期发生Fe的阳极溶解和O的还原反应,见式(1)和(2)。

(1)

(2)

3 结论

(1)磁场的存在会加速X60管线钢在长沙土样中的腐蚀,试样在无磁场环境中埋设28 d的腐蚀速率为0.018 mm/a;随着磁场强度的增加,X60钢的腐蚀速率明显增加,磁场强度为200 mT时,腐蚀速率增加至0.068 mm/a。

(2)无磁场条件下,试样在长沙土样中埋设7 d和28 d后,表面基本没有腐蚀产物;弱磁场条件下,埋设7 d和28 d后,试样表面仅有少量的腐蚀产物;强磁场条件下,埋设7 d和28 d后,试样表面都有大量的腐蚀产物生成,且腐蚀产物与金属基体结合较为致密。大量的腐蚀产物生成,可能会减少对基体的腐蚀,因此试样在强磁场环境中埋设7 d和28 d后的腐蚀速率比较接近。