低压固定床纯氧连续气化制水煤气工艺设计案例

孙军,孙俊杰

(安徽华东化工医药工程有限责任公司,安徽合肥230041)

传统的固定床间歇气化技术(UGI)由于其能耗高、环保压力大、单炉发气量低等缺陷已渐渐退出历史舞台,属国家《产业结构调整指导目录》中限制类。在固定床间歇气化基础上发展起来的固定床富氧连续气化、纯氧连续气化相比流化床、气流床气化技术,因其投资小、建设快、操作简单等优势,具有一定的市场竞争力。

笔者设计的国内某化工企业综合考虑装置规模、工程投资、建设周期、原料供应等综合因素,确定采用低压固定床纯氧连续气化制取水煤气,再经过后续一系列净化单元,最终生产99.9%(V%)的工业氢气。

1 装置概况

气化装置为下游净化装置提供合格的水煤气作为制氢原料气使用。采用固定床低压纯氧连续气化技术,装置煤气生产能力为12 000 Nm3/h(干基),有效气体CO+H2≥80%,设计1台Φ3 200 mm纯氧连续气化炉,气化压力90 kPaG,出气化界区压力45 kPaG,气化装置设计年开工时数为7 920 h。

1.1 工艺流程

(1)原料无烟块煤由料仓进入自动加煤机,自动定时、定量加入气化炉顶部煤锁,煤锁冲压至与气化炉压力相同时,打开煤锁下阀,煤通过重力进入气化炉内。

(2)来自空分的氧气和来自管网及自产的蒸汽,经计量和比例调节进入混合罐中混合,控温150℃~200℃,从气化炉底部由炉篦均匀布气进入炉底灰渣层,经过灰渣层换热后依次进入氧化层和还原层,进行氧化还原反应产生水煤气,水煤气再依次向上经过干馏层和干燥层,降温至450℃~550℃由气化炉顶送出。

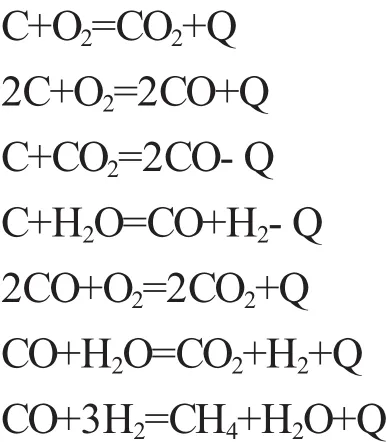

氧化层和还原层中主要化学反应有:

(3)灰渣经过气化剂吸收显热后降温至200℃~250℃,由炉篦周期性排入灰锁斗。

(4)气化后的水煤气,经过旋风分离器进行除尘,除尘效果可达85%,再进入废热锅炉,降温至150℃左右,同时副产低压蒸汽。150℃的水煤气经过水洗塔降温至45℃,送往后续工段。

1.2 原料及公用工程消耗量

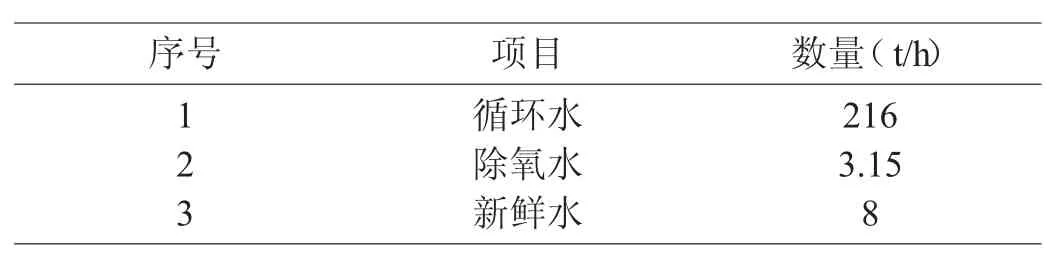

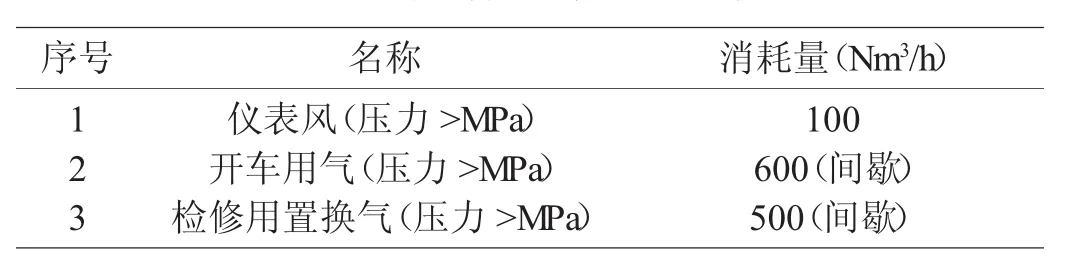

气化单元原料消耗和公用工程消耗,具体如表1~表4。

表1 原料消耗表(气化炉出口气1 000 Nm3)

表2 公用工程消耗表(水耗)

表3 公用工程消耗表(电耗)

表4 公用工程消耗表(氮气或压缩空气)

2 原料及产品规格

(1)原料煤规格

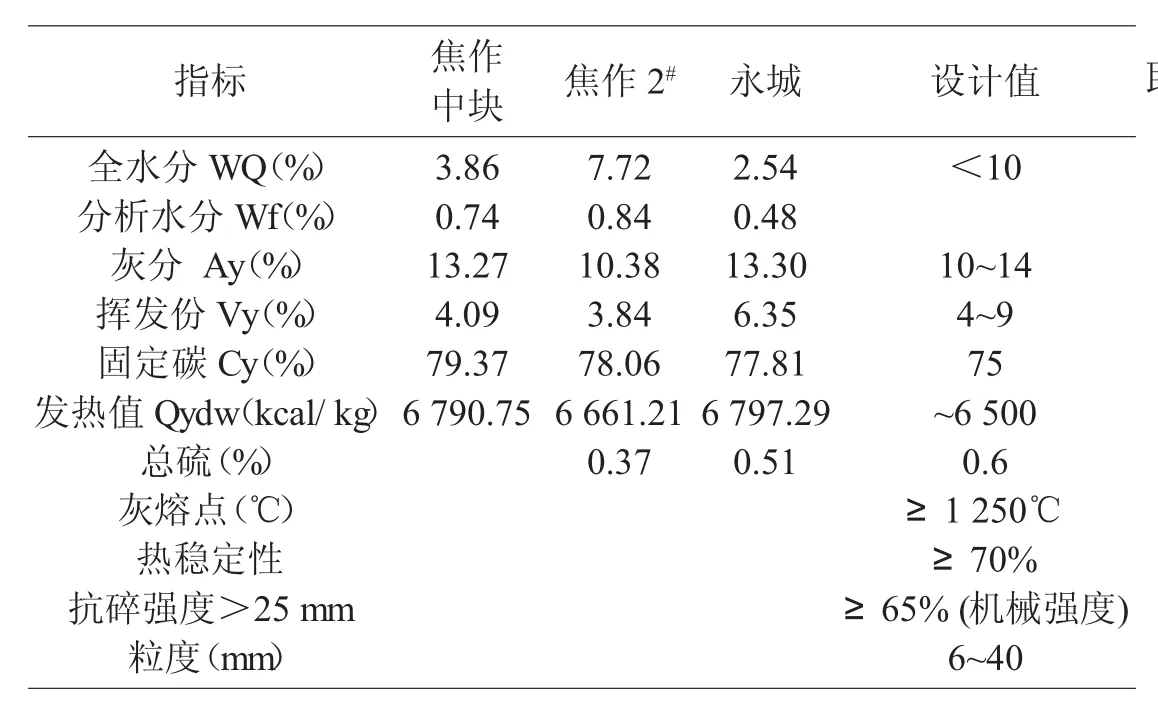

该企业老厂合成氨装置UGI气化炉主要采用河南焦作和永城的无烟块煤,本次设计主要依据焦作和永城的无烟块煤指标,具体如表5。

表5 焦作和永城的无烟块煤指标

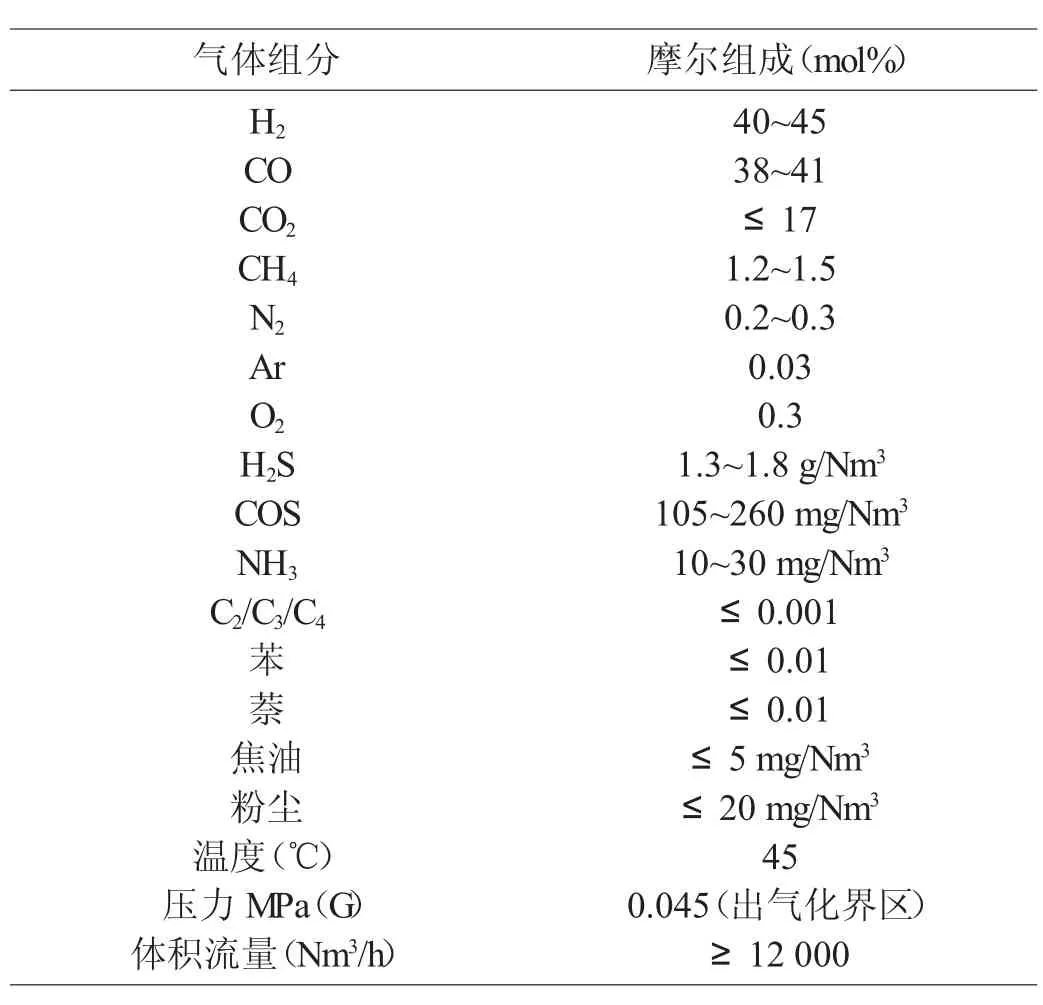

表6 产品水煤气规格

(2)产品水煤气规格

气化装置的目的是为下游制氢装置提供合格水煤气,因而有效气含量越高越好,该项目设计CO+H2≥80%,具体如表6。

3 控制系统

根据煤气化等工艺过程对自动控制系统的高水平要求,本装置采用集散控制系统,对生产进行集中操作、数据采集、过程检测和控制、趋势记录、超限报警、信息处理等。根据工艺需要及相关标准规范,又设置安全仪表系统,从现场机柜室到中央控制室的信号传输采用冗余光缆。操作管理人员在中央控制室完成生产装置的控制、监测、报警及报表等操作。现场机柜室设置1套DCS工程师站和SIS工程师站,用于开车前的系统调试和系统维护等工作。中央控制室联合布置,可实现工厂管理模式的转变,实现岗位或装置操作模式变为系统操作的现代化综合管理模式。

气化油压系统仪表信号进入DCS仪表系统,安全联锁进入SIS系统。主要的控制功能包括:

(1)气化炉过程各工艺阀门的程序逻辑控制

(2)加煤自动及炭层高度和加炭量控制

(3)进炉氧气量和蒸汽量的比值控制

(4)下灰、加煤前蒸汽置换联锁

(5)加煤机加料顺控逻辑联锁汽包液位低位联锁

(6)汽包液位低位联锁

(7)气化出口氧含量高位联锁

(8)油压系统油压低位联锁

其中较为复杂的控制有:

(1)自动加煤及炭层高度和加炭量控制

本气化主装置采用最新特殊的碳层高度检测装置,即特殊的高温雷达碳层测量仪,该检测装置不需要以前探杆测量时的油压驱动装置,不会出现探杆测量时泄漏煤气的隐患,安装简单,密封可靠,可以承受800℃~1 000℃的高温,可以连续不间断进行测量。碳层高度优化控制系统连续不间断测量煤气炉的碳层高度,并把碳层高度的数据自动传回到控制室内的计算机上,用实际测到的数据与理想的设定数据进行比较,根据差值的大小计算出给料时间的调节幅度,自动控制插板阀的开关时间,达到碳层高度的稳定。

通过碳层高度测量进行加煤量的自动调整,同时根据所测的气化层位置变化和生产负荷自动调节每个制气循环的给煤时间,也就自动控制了碳层高度和每个循环所需的加煤量,保证实际碳层高度与工艺要求高度相符。

气化炉专用加煤机由插板阀、小布料器、大布料器和容煤桶等主要部件组成,还包括防止煤气泄漏保护加氮阀以及加煤完成后的氮气排放阀。各阀门通过程序控制,平均动作时间为3分钟/次,实现自动加煤功能。

(2)进炉氧气量和蒸汽量的比值控制

纯氧气化汽氧比一般为2.2~3.0之间,以焦粒作为原料气化的汽氧比相对较低,一般为2.2~2.4,以白煤为原料气化的汽氧比相对较高,一般为2.7~2.9。如果入炉混合气中氧含量变化不定,将直接影响水煤气的质量,O2浓度过高会使炉子温度过高,烧坏气化炉;O2浓度过低会使燃烧温度过低,CO产量不足,故采用双闭环比值控制系统,通过蒸汽的流量自动调节氧气的变化。在单闭环比值控制系统的基础上,增设了蒸汽流量控制回路,克服了蒸汽流量干扰的影响,提降负荷比较方便,只需提降蒸汽流量的给定,就可以提降蒸汽流量,从而使氧气流量自动跟踪提降,并保持比值不变。

(3)连续气化不停炉下灰控制

采用新型无泄漏全密封上灰门、下灰门及中央集尘器下灰门,阀门结构设计成座板式,密封安全可靠。控制系统可实现现场和集中两地控制。现场控制箱采用防爆下灰控制箱(手/自型),可实现与DCS信号的传送。不停炉下灰主要安全联锁控制有1#灰仓、2#灰仓上下灰门油路互锁,上下灰门不可同时打开;DCS上设置煤气炉运状态和中央灰仓下灰门互锁;下灰时要关闭上灰门,DCS检测炉底压力及上灰门的状态,炉底压力正常时,关闭上灰门。下灰完成后,下灰门关闭到位,通过人工“下灰完成”确认操作后,炉底压力正常时,打开上灰门。炉灰就可以通过上灰门下至灰仓,进行下一次的下灰操作。

4 结论

低压固定床纯氧连续气化制水煤气工艺相对于常压固定床纯氧气化工艺具有气化强度高、降低压缩功、因取消煤气柜而节省占地和投资等优势。

作为一种改进型的气化技术,该技术具有一定的市场前景,尤其对于需要小规模氢气和一氧化碳的生产企业,具有投资省、建设快、操作简单等诸多优势。相比甲醇和天然气制氢,低压固定床纯氧连续气化制氢更具有经济性。根据理论计算及工程实践的数据,低压固定床纯氧连续气化制水煤气成本约为0.4~0.5元/标立方米,制氢成本低于1元/标立方米。该工艺通过合理、优化的设计,能为化工生产企业带来新的经济增长点。