高频阶梯式烟梗分选筛的设计与应用

郑 茜 夏自龙 袁海霞 王姗姗 李 俊 关爱章 王永海 杨 明 曾伟中

(湖北中烟工业有限责任公司襄阳卷烟厂,湖北 襄阳 441000)

梗丝加工过程中,来料烟梗中含有较多的烟拐及细梗。烟拐直径较大、结构坚硬,进入压梗工序易造成压辊机堵料;细梗在切梗时易堆积、造碎,影响梗丝的加工质量[1-2]。烟拐和细梗压梗后容易出现烟拐压破、细梗漏压的现象,切丝后成丝效果差且多呈圆片状或碎末,与细支卷烟的叶丝配伍性较差,限制了梗丝在细支卷烟中的应用[3-5]。为加工适应细支卷烟掺配应用的丝状梗丝,拓宽梗丝使用价值,需要对来料烟梗中烟拐与细梗进行在线筛除。

目前卷烟企业多采用平板振动筛或滚筒旋转筛进行烟梗筛分[6-8],多见于常规梗丝加工过程,烟梗在筛网上振动或输送过程时,因物料流量大,烟梗分选效果较差,较难得到适应细支卷烟工艺要求的烟梗原料。行业内对适应细支卷烟丝状梗丝加工的烟梗筛分装置研究尚无报道,因此开发能够有效筛分出烟拐及细梗的烟梗筛分装置,对于提高烟梗原料的纯净度,提升丝状梗丝的加工质量,突破梗丝在细支卷烟中的应用瓶颈具有重要意义。

1 问题分析

卷烟生产过程中使用的烟梗原料是经打叶复烤筛分收集而来,烟梗来料中存在较多细梗(直径≤3.5 mm)及烟拐(直径≥9 mm)。经测试,两者所占比例分别为14.3%,3.5%。此类烟梗压梗后容易出现细梗漏压、粗梗压破的情况,切丝后成丝效果差且多呈圆片状或碎末。为提高细支卷烟梗成丝效果,需在线对细梗、烟拐进行筛除。

图1 细短梗与烟拐Figure 1 Slim and short stem and stalk epidermis flap

传统烟梗筛分设备分为两大类:① 平板振动筛,采用电机带动偏心驱动槽体做往复运动,一般振动频率较低,大多存在筛孔卡料的问题。一旦出现卡料现象,筛分效率显著下降,最终失去烟梗筛分作用。② 滚筒旋转筛,由2层筒体筛面构成,结构复杂、空间密闭、维保困难。若筛分尺寸需求发生变化,需要整体更换筛体,成本较高。

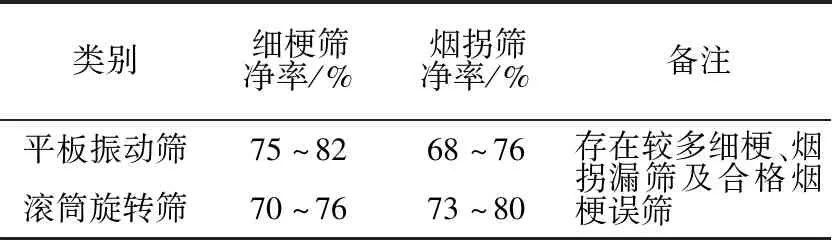

由表1可知,2种筛分装置对细梗的筛净率为70%~82%,对烟拐的筛净率为68%~80%,筛净率均偏低,存在较多漏筛细梗、烟拐进入生产线,且筛除的物料中存在较多合格烟梗误筛现象,烟梗分选效果较差,较难得到丝状梗丝加工工艺要求质量的烟梗。

表1 烟梗筛分装置筛分效果比较Table 1 Contrast of screening results of stem classifiers

2 系统设计

2.1 装置结构

由图2可知,高频阶梯式烟梗筛分装置主要由两级槽体、多组条形筛和振动电机组成。多组条形筛1呈阶梯状依次固定于槽体2内侧,槽体2固定在固定架3上。槽体2有两级,分别用于对烟拐、细梗进行分段筛分。固定架3侧面安装至少4个弹性振动支撑固定架4,弹性振动支撑固定架4下方安装弹性振动支撑件5,起到支撑设备和减震的作用。弹性振动支撑件5下方安装二次减震装置6。二次减震装置6由固定板12、橡胶减震块13、固定板14构成,可以通过弹性形变来进一步减少振动,其结构如图2(c)所示。二次减震装置6上固定板12与上方的弹性振动支撑件5固定,下固定板14与下方支腿7连接。第一级槽体2内部最后一个条形筛1结束位置安装有烟拐导流板10,烟拐导流板10连接至第一级槽体2侧面的出料口——烟拐出口9。振动电机8安装在固定架3的两侧面或者下方对称的位置。

条形筛1的筛孔11是沿着物流方向至少一侧贯穿的长条缝形孔,条缝间隙介于3~10 mm,可根据烟梗筛分工艺要求进行调节。插入筛孔11的烟拐可顺着条形孔移动至下一块条形筛,直至落入烟拐导流板10,经烟拐出口9送出本设备。

振动电机8作为振动源,频率介于20~50 Hz,即槽体振动频率介于400~1 000次/min,可根据烟梗来料流量、烟梗结构分选需求进行调节,满足不同工艺条件下的筛分效率。

1.条形筛 2.槽体 3.固定架 4.弹性振动支撑固定支架 5.弹性振动支撑件 6.二次减震装置 7.支腿 8.振动电机 9.烟拐出口 10.烟拐导流板 11.筛孔 12.减震装置上固定板 13.橡胶减震块 14.减震装置下固定板

图2 高频阶梯式烟梗筛分装置图

Figure 2 Diagram of stepped stem classifier with high frequency

2.2 工作原理

工作时,烟梗经充分匀料后,进入第一级筛分槽体,烟拐及烟梗在条形筛1上翻滚并向前移动,合格烟梗、细梗直径较小可以通过条形筛缝,经出料口进入第二级槽体,而烟拐直径较大,在条形筛面上向前移动,直至前方烟拐导流板10汇合,经烟拐出口9送出。合格烟梗与细梗进入第二级槽体后,可选择性筛出细梗,工作原理与烟拐筛分基本相同,最终实现合格烟梗与烟拐、细梗的有效分离。

2.3 工作特点

高频阶梯式烟梗分选筛以振动电机为驱动电源,多组条形筛呈阶梯式分段安装于两级槽体中,条形筛缝以直缝形式平行于物流方向,条形缝多组且等距构成筛分面,烟梗通过阶梯筛分面,可以上、下层翻转,直径小于条形缝间距的烟梗落入筛网下层,直径大于或等于条形缝的烟梗在筛分面上层向前运动,从振筛口送出。高频阶梯式烟梗分选筛在工作时具有以下特点。

(1)采用振动电机能耗更低,故障率低,更加方便。

(2)分选筛在高频低强度激振力作用下往复运动,单位时间内,烟梗抛撒较多频次,可实现烟梗在筛网上均匀分布。

(3)多组条形筛呈阶梯式安装,可以规避因条形筛过长引起变形量过大的问题,提高筛分精度;同时可以使插入筛孔的烟拐在移动一段距离后离开筛孔,大大降低堵塞筛孔的几率,所占用空间更小;且烟梗通过阶梯界面时,因高度落差可以上、下层翻转,有利于烟梗充分筛选。

(4)筛体振动频率介于20~50 Hz,可根据烟梗来料流量、烟梗直径分选需求进行调节,满足不同工艺条件下的筛分效率。

(5)条缝间隙介于3~10 mm,可根据烟梗筛分工艺要求进行更换,以满足烟拐与细梗的分选要求。

2.4 分选筛电机频率的确定

由图3可知,细梗及烟拐筛净率随电机频率增加而逐渐上升,当电机频率为48 Hz时,细梗及烟拐筛净率达到最大值,分别为95.8%,90.1%,进一步提高电机频率,即50 Hz,筛净率指标无明显变化,设备噪音较大,影响工作环境。综合比较得出,高频阶梯式分选筛最佳筛分效果的电机频率为48 Hz。

高频阶梯式分选筛条缝间距:细梗4.0 mm;烟拐9.0 mm图3 电机频率对烟梗筛净率的影响Figure 3 Effect of different motor frequency on the screening rate of tobacco stem

3 应用效果

如图4所示,在原洗梗工段,新增烟梗筛分旁线,引入高频阶梯式分选筛。加工常规梗丝时,气动插板关闭,烟梗不筛分,直接进入洗梗工序;加工丝状梗丝时,气动插板开启,烟梗先后经过烟拐、细梗两级筛分处理,在线将烟拐与细短梗分段连续筛除,筛后优质烟梗回主线进入洗梗机。烟梗筛分工艺路径改造后,可实现常规梗丝加工与丝状梗丝柔性化加工的灵活切换。

图4 烟拐/细梗筛分装置Figure 4 Screening device of stalk epidermis flap and slim stem

3.1 试验设计

3.1.1 试验材料

专用配方烟梗:自产。

3.1.2 仪器与设备

高频阶梯式分选筛:自主研发;

直线条缝平板筛:SZS5型,秦皇岛烟草机械有限责任公司。

3.1.3 方法 组织10批次烟梗原料,每批烟梗原料1 800 kg,测试改造后烟梗筛分装置在线运行效果,统计细梗、烟拐的筛出率、误剔率、漏剔率和筛净率,分别按式(1)~(4)进行计算。

(1)

式中:

c1——筛出率,%;

m1——筛出细梗(烟拐)重量,kg;

m2——测试样本烟梗重量,kg。

(2)

式中:

c2——误剔率,%;

m3——筛出细梗(烟拐)中合格烟梗重量,kg;

m4——测试样本细梗(烟拐)实际重量,kg。

(3)

式中:

c3——漏剔率,%;

m5——经筛分后的烟梗中含有的细梗(烟拐)重量,kg;

m6——测试样本烟梗重量,kg。

(4)

式中:

c4——筛净率,%;

m7——筛出细梗(烟拐)重量,kg;

m8——测试样本细梗(烟拐)实际重量,kg。

3.2 数据分析

对比高频阶梯式分选筛与改造前烟梗筛分装置的烟梗筛分效果,结果如表2所示。

表2 烟梗筛分数据统计†Table 2 Statistics of tobacco stem screening data %

† 细梗:直径≤3.5 mm;烟拐:末端直径≥9.0 mm。

由表2可知,高频阶梯式分选筛、直线条缝平板筛对细梗的筛出率分别为13.7%,11.4%,对烟拐的筛出率分别为3.1%,2.7%,表明高频筛具有更优异的筛分性能。2种装置对细梗的误剔率基本无明显差异;高频筛对烟拐的误剔率明显低于平板筛对烟拐的误剔率,对细梗的漏剔率远低于平板筛对细梗的漏剔率,对烟拐的漏剔率明显低于平板筛对烟拐的漏剔率,说明高频筛对烟梗的筛分精确度优于平板筛。高频筛对细梗、烟拐的筛净率均大幅高于平板筛,表明高频筛是一种更适宜于烟梗筛分、原料质量保障的新型分选装置。

4 结论

设计了一种适应细支卷烟丝状梗丝生产需求的新型高频阶梯式烟梗分选筛。分选筛电机频率为48 Hz时,烟梗筛分效果最佳。不同烟梗筛分装置对比试验显示,高频筛对细梗和烟拐的筛出率均高于平板筛,说明高频筛具有更优异的筛分性能。高频筛对烟拐的误剔率以及细梗和烟拐的漏剔率明显低于平板筛,表明高频筛对烟梗的筛分精确度优于平板筛。高频筛对细梗和烟拐的筛净率均高于平板筛,具有更高效的不合格烟梗筛除效果,是一种更适宜于烟梗筛分、原料质量保障的筛分装置。本研究所用高频阶梯式烟梗分选筛为自主设计生产的第一台设备,设备具体参数尚未在长期生产中进行检验和优化,仍需在未来使用过程中不断优化和改进,以保证达到该设备的最佳烟梗筛分效果。