苏里格致密气田丛式井组连续油管一体化压裂技术

张燕明 问晓勇 杨海楠 毕曼 周长静 郝瑞芬

1.中国石油长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室

鄂尔多斯盆地苏里格气田上古生界盒8、山1层为典型的致密砂岩储层,属于低孔、低渗、低压油藏,平均孔隙度5%~12%,平均渗透率(0.01~2.00)×10-3μm2,储集层砂体纵向多期叠置,横向非均质性强,压力系数低,分压合采是实现该气田经济有效开发的关键技术手段,前期通过探索试验,初步形成了一套具有长庆特色的以机械分层压裂为主体的压裂配套技术,满足了气田建产要求[1]。随着气田开发方式和压裂理念的不断转变,机械分层压裂工艺最高施工排量、最大分层压裂级数不能满足多层高排量的技术发展需求,同时其压裂井筒管柱复杂、完整性差,无法满足后期测试以及重复改造等作业需求,增加后期作业难度和成本[2]。

2016年,针对长庆油田致密多层系丛式井组开发,结合连续油管作业技术优势,形成了致密气藏多层系丛式井组连续油管一体化压裂技术[3]。该技术实现了压后井筒全通径,满足了压后采气剖面测试、采气等工程作业的需求;实现了通洗井一体化、射孔压裂一体化、排液生产一体化和压裂液供、储、配、收循环模式,达到了进一步提效降本的目的[3]。

1 压裂设计原则

苏里格气田致密砂岩多层系发育,部分发育高角度天然裂缝,特别是苏里格气田东区微裂缝较发育,裂缝复杂指数主要分布在0.3~0.5[1],结合储隔层特征及裂缝纵向延伸规律,确定了“层间分压、层内合压”的设计原则。

通过研究偶极声波测井数据,对缝高按照砂体厚度、压裂施工注入排量进行归一化处理,发现砂体厚度与缝高延伸度成正相关关系,依此确定混合水压裂设计的排量界限,进而形成了不同类型高排量混合水设计模式[1,4-5]。

针对苏里格气田薄互层的隔层为纯泥岩且厚度在3~6 m的具有一定遮挡条件的储层,通过控制排量、液体黏度等参数,可增加单层有效支撑缝长,实现薄互层横向有效改造;薄互层隔层为砂质泥岩且厚度小于3 m的储层不具备分层压裂条件,设计采用高排量混合水压裂模式,纵向上突破薄夹层,横向上增加裂缝长度,扩大改造体积。

2 压裂工艺优选

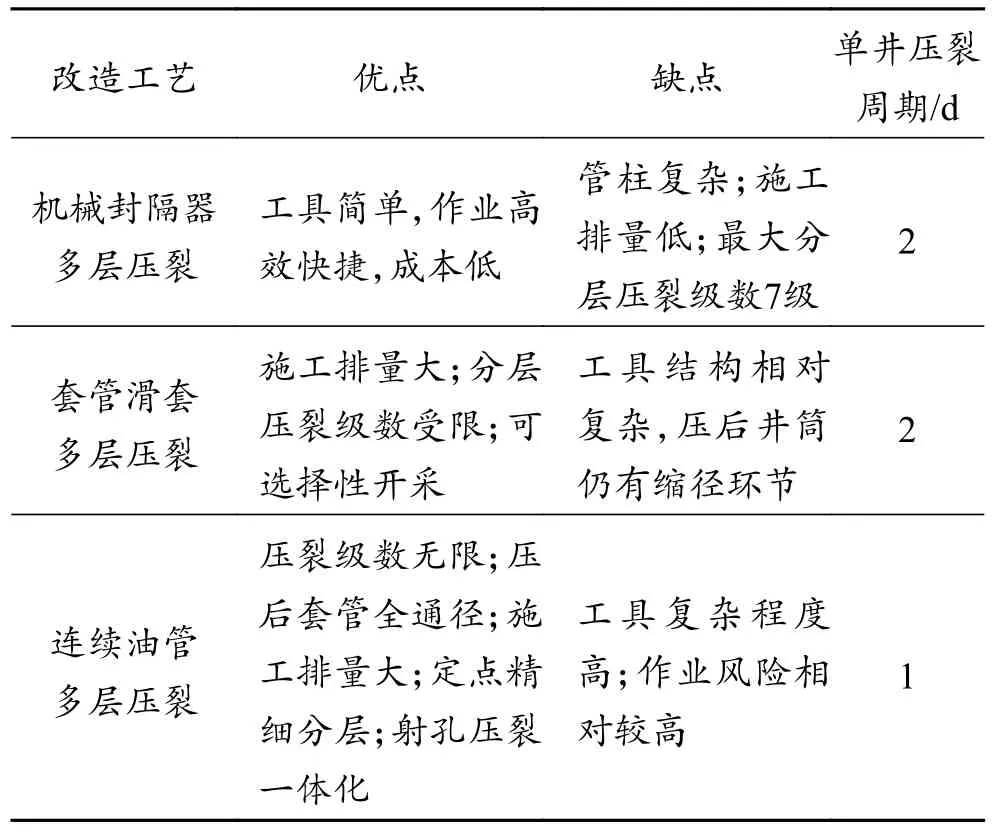

基于长庆气田储层地质特征,对比分析国内外现有分层压裂工艺的优缺点及适应性(见表1),优选出连续油管带底封喷砂射孔压裂工艺为苏里格气田丛式井组直井压裂改造工艺[6-10]。

表1 长庆气田多层压裂工艺对比Table 1 Comparison between multilayer fracturing technologies in Changqing Gasfield

该工艺采用连续油管喷砂射孔、环空注入压裂方式,与常规机械分层压裂工艺相比,同时具备薄互层定点精细分层压裂、高排量混合水压裂作业技术优势。施工排量最高可达8 m3/min,分层压裂级数不受限制,压后套管全通径有利于后期生产及作业,可选择性开采。

3 关键施工工具

研制了连续油管带底封分层压裂工具串,集精确定位、喷砂射孔、高排量压裂、层间封隔功能为一体。管柱结构从下至上依次为(图1):导向扶正器+机械式接箍定位器+机械锚定器+Y211封隔器+平衡阀+喷射器+机械式安全丢手接头+连续油管外卡瓦式连接头+连续油管至井口,其核心工具包括机械定位器、底封封隔器以及喷射器,关系到准确定位、射孔效率、已压层暂堵、施工的成败和作业效率。

图1 连续油管带底封分层压裂井下工具串Fig.1 Coiled tubing with undersealing separate layer fracturing tool string

3.1 机械定位器

卡块式机械定位器(图2)利用连续油管上提时上提力的变化来寻找套管接箍的位置,进而达到校深的目的。自主设计研发的机械定位器最大外径130 mm,全长 650 mm,最小通径 30 mm,适用于Ø139.7 mm套管作业。室内经过多次测试实验,结果表明,定位时的拉力变化值ΔF比较稳定,均值为6.1 kN,满足设计预期值 (4.9~9.8 kN)。

图2 卡块式机械定位器Fig.2 Block type mechanical locator

3.2 底封封隔器

常规封隔器不可以连续解封和坐封,不能满足连续油管拖动作业需求,因此研发了连续油管Y211型底封封隔器(图3)。连续油管底封封隔器的工作原理:拖动管柱至设计位置,下放油管(连续油管),轨道换向,下压一定吨位,封隔器卡瓦张开,继续下压,胶筒被压缩,封隔器完成坐封后进行射孔、压裂,压后直接上提管柱,封隔器解封,上提至下一个压裂位置重复以上操作。具有高性能密封胶筒和单体式密封结构,在 150 ℃、70 MPa条件下,反复开展了13次密封承压实验,单向稳压1 h不泄露,泄压后能够正常恢复,满足该项工艺多次坐封、解封作业需求。

图3 底封封隔器Fig.3 Undersealing packer

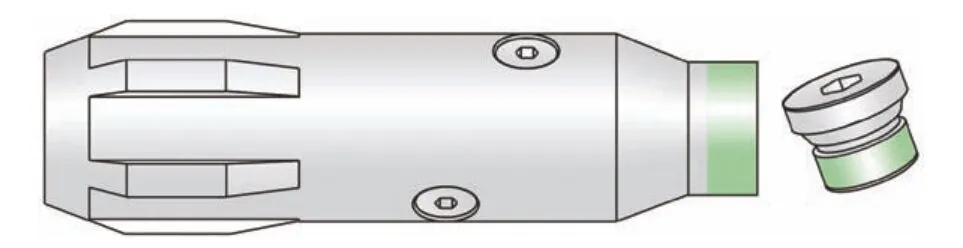

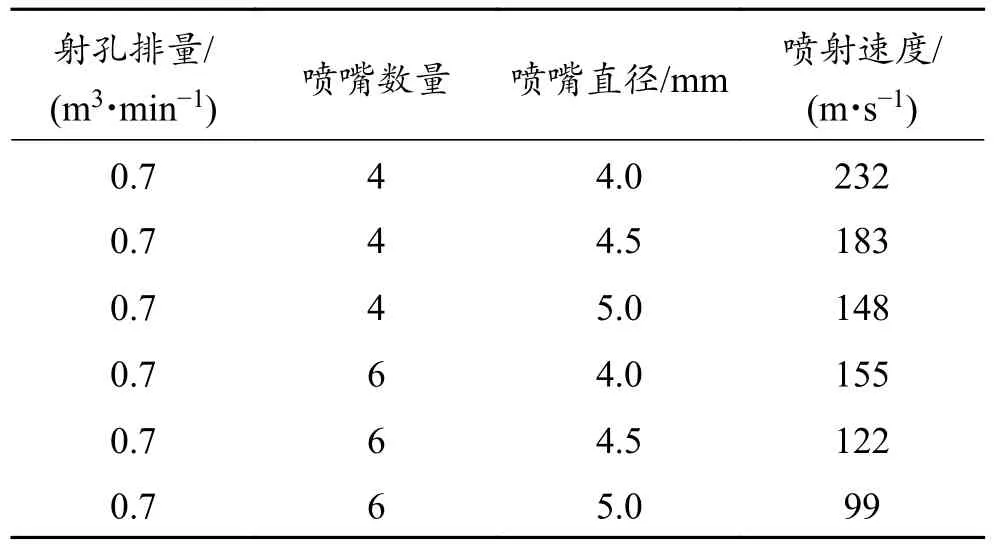

3.3 喷射器

研发适应连续油管小排量施工的喷射器(图4),在保证喷射速度160~220 m/s范围内,优化喷射器喷嘴为4个,喷嘴直径为4.5 mm,喷射速度达到183 m/s(表2),确保射孔后一次起裂成功[11]。

图4 喷射器Fig.4 Ejector

表2 连续油管喷砂射孔参数优化结果Table 2 Optimization results of abrasive perforating parameters of coiled tubing

4 安全施工配套技术

4.1 连续油管强度校核

由于连续油管反复起、下钻均会受到不同程度的循环应变损伤,为确保连续油管作业安全,开展了连续油管强度校核。

利用软件模拟连续油管屈服极限与下入深度,同时模拟实际井况起下油管时的应力极限值,确定连续油管最高施工压力,指导实际施工作业。跟踪连续油管使用历史数据,对其进行疲劳分析,通过连续油管疲劳强度模拟曲线诊断受力薄弱点。

4.2 压裂井口保护装置

由于压裂时携砂液直接冲蚀连续油管,因此研发连续油管井口保护器,采用衬套式结构设计,避免了对连续油管的直接冲蚀,把原来直线型的注入孔设计为离心状(图5),进而改变液体的冲蚀角度,减少了压裂时反溅对井口本体的伤害。

图5 注入四通示意图Fig.5 Sketch of injection cross joint

4.3 防砂工艺设计

连续油管分层压裂在水力喷砂射孔时,射孔区域易形成“射流负压区”,易引发底封封隔器解封并导致下部已压裂层吐砂。为了防止封隔器解封,设计给油套环空中的循环射孔液施加略高于已施工储层压力3~5 MPa的“回压”来阻止底封封隔器解封。“回压”值依靠地面节流管汇对环空循环液体节流来控制。

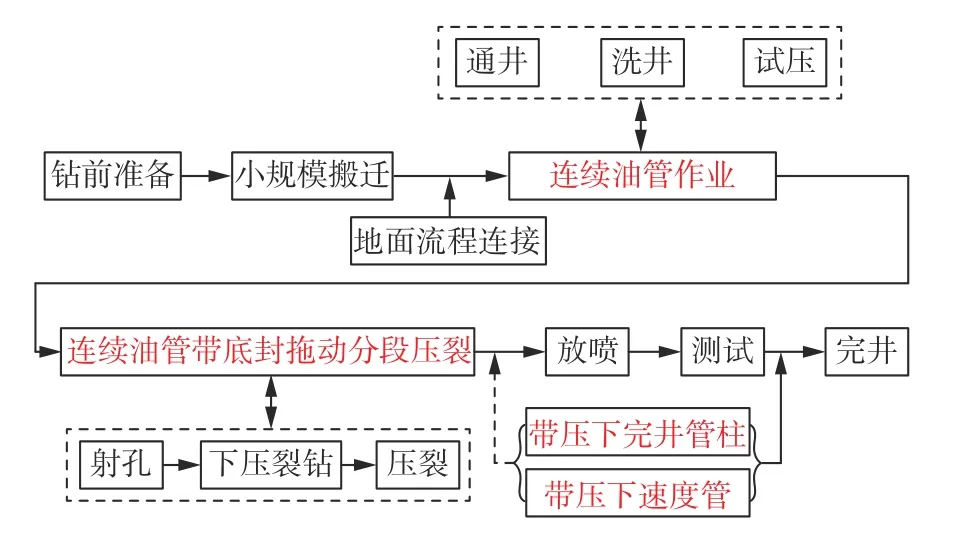

5 丛式井组一体化作业模式

目前苏里格气田丛式井组试气压裂作业模式、作业流程仍然是以依靠人力为主、机械化为辅的传统作业组织模式,人员劳动强度大,施工效率低,作业成本和井控风险高[2,5,7,10],迫切需要革新换代。研究形成的丛式井组一体化压裂作业模式,以提速、提效为目标,利用连续油管带压作业整合丛式井组的相同作业工序,连续作业,加快施工进度,缩短试气周期,提高作业效率。

苏里格气田丛式井组连续油管一体化作业模式主要由通井洗井一体化、射孔压裂一体化、排液生产一体化3个阶段的模块化作业组成(图6)。丛式井组越大、井数越多,批量化作业模式优势越明显。

图6 气田丛式井组连续油管一体化作业模式流程图Fig.6 Flow chart of coiled-tubing integrated operation of multiwell cluster

5.1 通井洗井一体化

直/定向井的井筒准备阶段主要由通井、洗井、试压等作业工序组成。丛式井组采用连续油管进行通井、洗井、试压一趟作业,摆脱了常规试气工序对试气井架的依赖,提高了自动化程度,降低了作业强度,最大限度地提高了设备利用率、减少了井间工序等待时间。对比丛式井组连续油管压裂井和常规压裂井井筒准备作业周期,以5丛式井组为例采用常规压裂作业模式压前准备需要20 d,若采用连续油管压裂作业模式压前准备只需要5 d,大大缩短了井组试气周期。

5.2 射孔压裂一体化

连续油管带底封分层压裂井下工具串集成射孔(水力喷砂射孔)和封隔下层功能,实现常规电缆射孔作业以及机械封隔器分层压裂的目的,避免了人员直接接触风险源,降低了常规工艺在射孔、下压裂钻具等工序中的井控风险。单井射孔压裂周期较常规作业可缩短2~3 d,进一步提高了压裂作业效率。

5.3 排液生产一体化

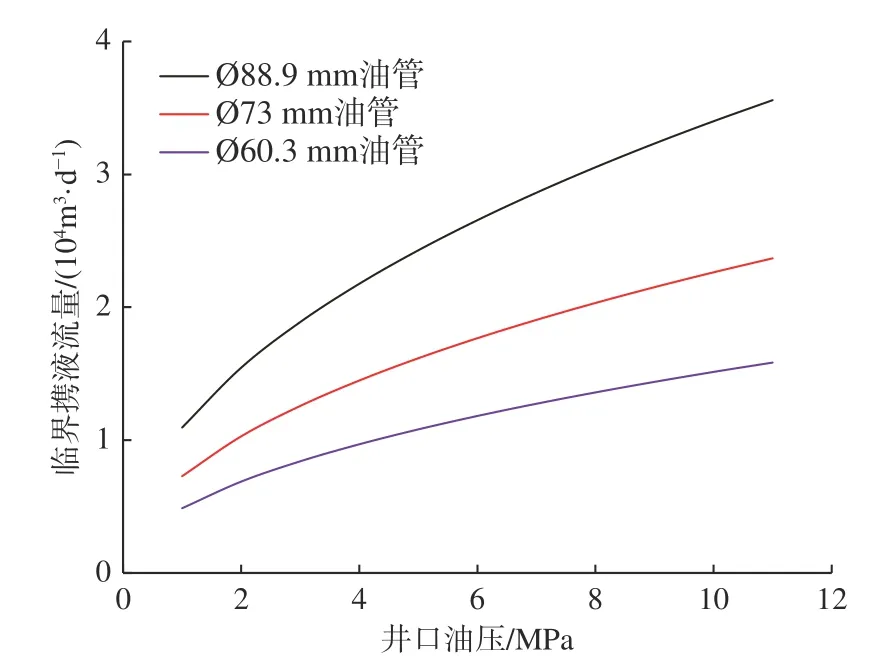

苏里格气田平均地层压力系数为0.8~0.9,压裂液返排难度大,可通过减少压井作业等环节,提高压裂液返排率,降低压裂液滞留时间,减少储层伤害。连续油管排液生产一体化作业方式采用不压井带压作业装置,带压作业下入Ø60.3 mm生产管柱,避免压井对储层的伤害,并通过缩小管径,使携液能力提高到常规完井管柱的2~3倍,单井排液周期缩短3~5 d,有利于气井长期稳产 (图7)。

6 压裂液回收再利用模式

苏里格气田地表多为沙漠、草地,地形平坦,区内交通便利,水资源丰富。前期采用储液罐蓄水的供水模式,耗费了大量的井场准备和备水时间,且两口井压裂作业有间隔,需重新备水,影响压裂施工效率[3,12-13]。丛式井组连续油管作业模式采用“井场水源井+大容量储水系统+实时连续混配+压裂液重复利用”的供、储、配、收一体化压裂用水循环模式[13],大幅度缩短了压裂备水时间、减少了压裂等停时间,实现了连续作业。

采用蓄水池和缓冲罐集中供水模式,节约了备水时间;同时在压裂施工时配套使用连续混配技术,配液与压裂施工同步进行,无需独立配液时间,减少了压裂等停时间,全面提升了施工效率,并较常规液体准备模式节约10%~20%的液体预备量。

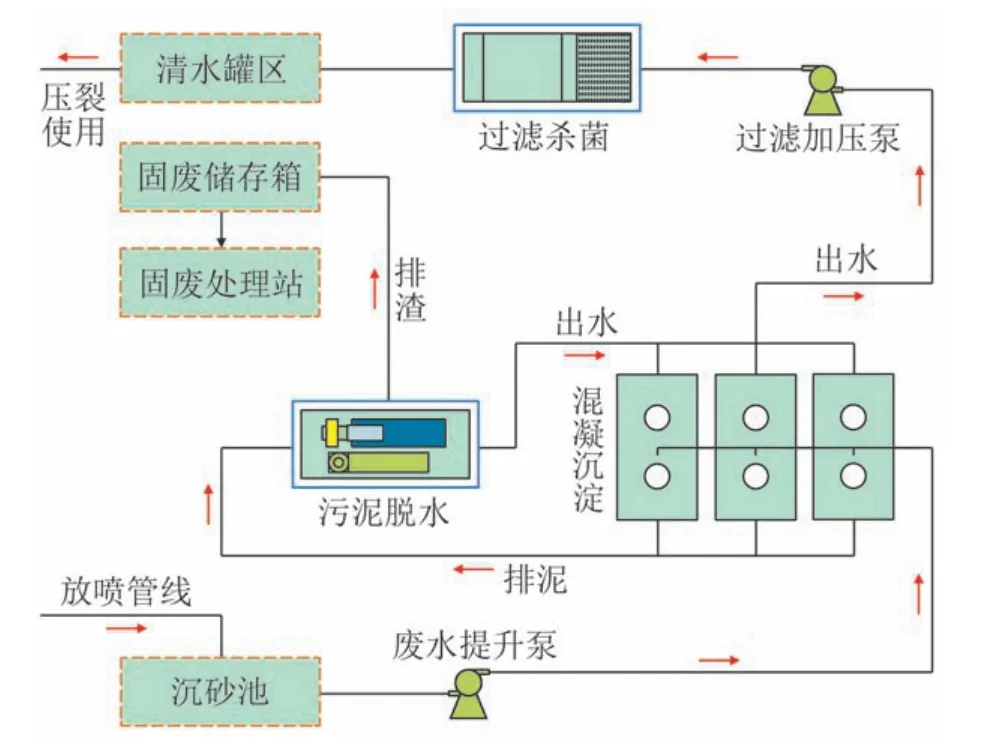

此外,为了提高水资源利用率、减少污水排放、缓解环保压力,对压裂返排液实施回收再利用。根据压裂返排液水质特点及现场再利用要求,研发了压裂返排液处理装置,主要处理流程为“混凝沉淀+过滤杀菌+污泥脱水”,对于黏度和废水酸碱性达不到要求的废水,采用预氧化+调节pH处理工艺,通过加入离子屏蔽剂达到重复交联的配液水质标准[13](图8)。

图7 苏里格气田不同完井管柱临界携液流量与井口压力关系曲线图Fig.7 Relationship between the wellhead pressure and the critical fluid carrying flow rate of different completion strings

图8 压裂返排液处理流程示意图Fig.8 Sketch of flowback fracturing fluid treatment flow

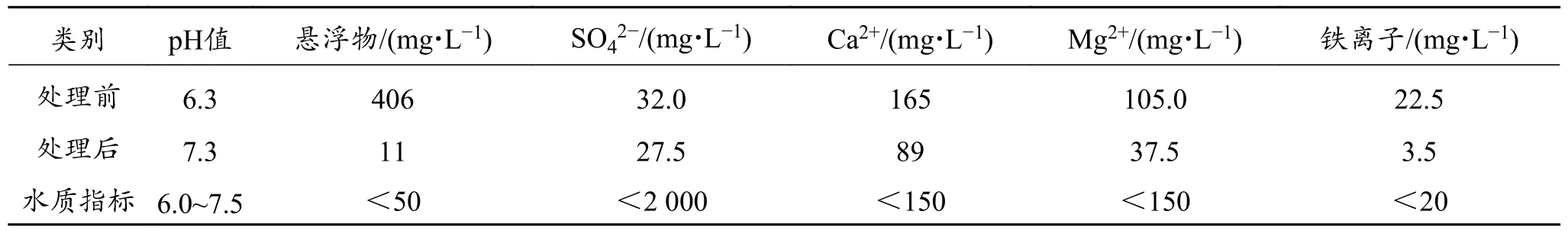

通过该工艺处理后的液体主要控制指标满足长庆气田配液水质指标要求,见表3。

表3 压裂返排液处理前后水质指标对比Table 3 Comparison of water quality index before and after the treatment of flowback fracturing fluid

7 现场应用

截至2018年12月底,在苏里格气田现场试验32个丛式井组共201口井,全部采用精细分层、高排量混合水压裂工艺设计,连续油管一体化作业模式。压后试验井初期单井平均日产气量较对比井提高15%,增产效果明显。平均单井压裂作业周期由常规模式的19.5 d缩短至11.0 d,作业效率较常规作业模式提高近1倍。此外,连续油管一体化作业井组使用供、储、配、收一体化压裂用水循环模式,大幅度提高了备水效率,实现了井组连续施工作业,压裂液重复利用率达90%以上,降低作业用水成本30%以上。

8 结论

(1)连续油管一体化作业实现了井筒准备、压裂、生产一体化作业,井组施工效率较常规机械分层压裂工艺提高一倍以上,单井产量提高15%以上。

(2)研发的压裂返排液处理装置大幅度提高了压裂液重复利用率,有效缓解了环保压力。

(3)该工艺目前不能解决上、下古生界碳酸盐岩储层分压合采的问题,配套设备不完善,施工成本也比较高。