北美页岩油气重复压裂关键技术及建议

光新军 王敏生

中国石化石油工程技术研究院

在国际油价持续处于低位震荡的背景下,为应对页岩油气井单井产量递减快、加密井钻井作业成本高的难题,北美页岩油气作业者开始尝试采用重复压裂技术来改善页岩油气井的生产状态,重新激活低产井,改善水平井段油藏接触面积,提高油气产量。与钻新井相比,重复压裂施工流程相对简单,成本低,正逐渐成为北美页岩油气降本增效的重要手段[1-3]。通过分析北美页岩油气重复压裂现状,研究提高重复压裂成功率所采取的关键技术,结合页岩油气重复压裂面临的挑战及我国页岩油气开发现状,提出页岩油气重复压裂技术攻关建议,为页岩油气降本增效和工程技术攻关提供借鉴。

1 页岩油气重复压裂现状

20世纪70年代以来,重复压裂技术在垂直井中应用取得了较好的效果,但水平井重复压裂相对较少。2011年以来,水平井重复压裂在美国开始规模应用,2016年北美水平井重复压裂数量约占总水平井的1%~2%,据IHS预测,2020年北美水平井重复压裂井数将占水平井总数的11%[4]。

北美页岩油气重复压裂主要集中在巴肯(Bakken)、巴奈特(Barnett)、海因斯维(Haynesville)、伊格尔福特(Eagle ford)和伍德福特(Woodford)等5个页岩油气区。IHS对北美2000年以来实施的600口重复压裂井进行分析发现,重复压裂后初始年度递减约为56%,要低于新井64%的初始年度递减率。大部分重复压裂井的压后初始产能低于首次压裂初始产能,只有Bakken页岩区压后30 d初始产量高于首次压裂初始产能,主要是由于该地区开发较早,钻完井设计不够优化。Eagle ford页岩区重复压裂单井30 d平均初产已达到首次压裂初产的74%[5]。重复压裂后的最终可采资源量(EUR)均有不同程度的提高。在作业成本方面,重复压裂单井成本平均约200万美元,相当于新井钻完井成本的30%~40%。

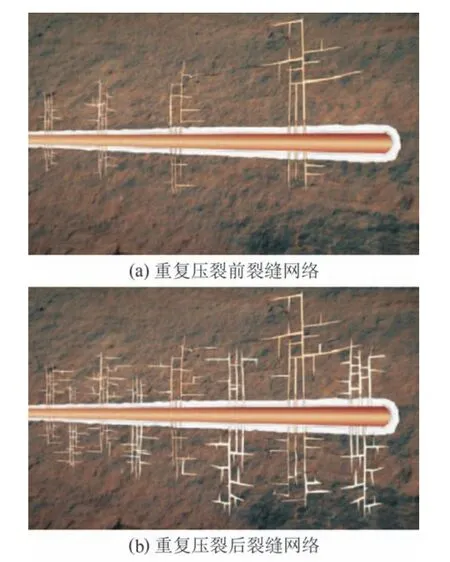

重复压裂主要采用3种改造方式来恢复、改善和提升原井产能:(1)原有裂缝改造。通过清除原裂缝内的污染或恢复已闭合的裂缝,并利用压裂砂提供有效支撑,提高裂缝导流能力,适用于原始裂缝网络所波及的岩石压裂体积内仍有足够剩余可采储量的情况;(2)压开新裂缝。通过化学暂堵或机械隔离等技术打开首次压裂未充分打开的生产段,将井筒周围复杂缝网扩展至首次压裂未波及到的储层,如图1所示;(3)转向压裂。借助老井近井地带发生的水平应力变化来产生近井地带复杂缝网,提高近井地带裂缝与井筒的连通性[6]。

图1 重复压裂前(左图)压裂后(右图)裂缝网络对比Fig.1 Comparison of fracture network before (left)and after(right)the re-fracturing

2 页岩油气重复压裂关键技术

2.1 重复压裂选井原则

选取合理的候选井可以提高重复压裂的成功率。经过不断探索,北美页岩油气重复压裂选井原则包括:(1)候选井周边有足够的剩余储量,具有较高初始产量。(2)井身结构符合重复压裂施工要求,井筒通径允许压裂工具的下入,生产套管固井质量能保证层间隔离。泵送桥塞射孔完井方式由于具有水平段的全通径和环空水泥隔离,是重复压裂候选井的最佳完井方式。(3)由于初始压裂设计、施工工艺等非油藏因素导致候选井初始产能低于预期,如压裂液体系不完善、压裂加砂量少、压裂段间距和簇间距过大等。(4)由于生产过程中油嘴尺寸选择不当,产量递减过快,导致地层裂缝过早闭合。(5)由于生产过程中井筒出砂结垢,导致后续产能低于预期。(6)候选井与邻井具有合理间距,没有与邻井发生严重的压力串通,水平段也没有穿过断层。(7)加密井已完钻但尚未压裂前,先对母井进行重复压裂,恢复母井周围的地层压力,再对加密井进行压裂,减少由于母井压力亏空而导致加密井裂缝呈现出向母井眼一侧不对称扩展的现象,既提高了加密井产量,也保护了母井产量[7]。

不同页岩油气区作业者根据油藏地质条件和完井情况依据上述原则选择候选井。如图2所示是北美主要页岩油气区根据首次压裂初始产量的候选井构成,图中深蓝、浅蓝、橙、红、绿5 种颜色分别代表首次压裂初始产量在该盆地同类井的排序:高产井,中高产井,中产井,中低产井和低产井。可以看出,Bakken页岩区绝大多数候选井都属于该地区低产井 (绿色),而 Barnett、Haynesville 和 Eagle ford 页岩区大多数候选井都属于该地区高产井(深蓝),这主要是由于Bakken油田开发较早,采用的完井技术不够优化,导致首次压裂初始产量较低[4]。

图2 北美主要页岩区根据首次压裂初始产量的候选井构成Fig.2 Compositions of candidate well based on the initial production rate of first fracturing in the main shale areas of the North America

2.2 候选井压裂时机的选择

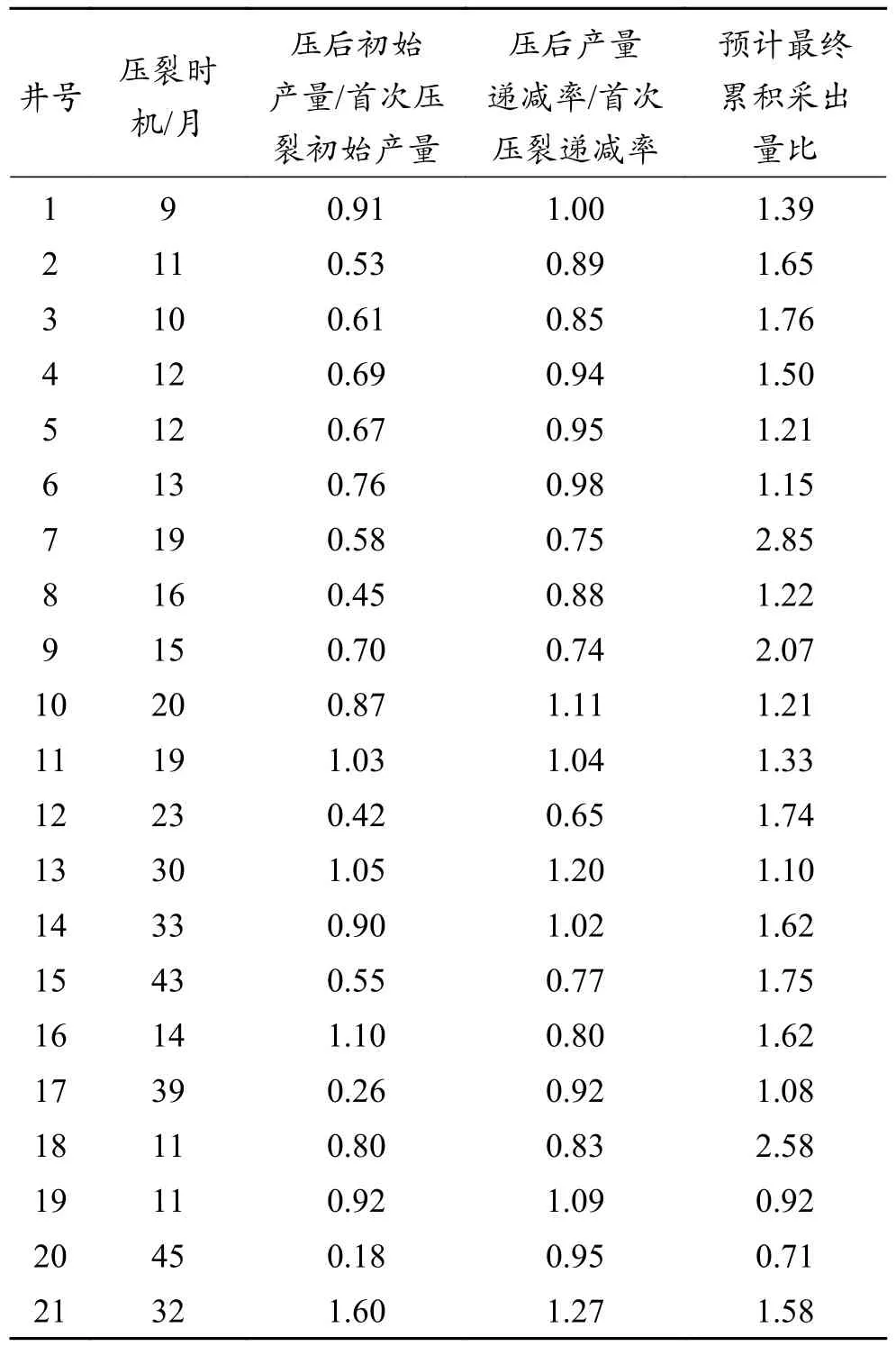

北美页岩油气重复压裂时机一般选择投产1年以后的油气井,以保证足够时间评估首次压裂效果。表1为Eagle Ford页岩油气区21口油气井重复压裂的统计数据,其中井号1-16为凝析油井,井号17-21为凝析气井[8]。这些井的重复压裂时机选择在生产9~45月后,大部分在1~2年。在21口压裂井中,压后初始产量恢复至首次压裂初始产量的26%~160%,平均恢复至初始产量的74%。压后产量递减率约为压前递减率的65%~127%,平均递减率比为93.4%。重复压裂后的预计最终累计采出量(EUR)约为首次压裂预计最终累计采出量的0.71~2.85倍,平均EUR 比为1.53。除 2 口凝析气井的EUR出现负增长外,其余19 口井的EUR均有明显提高。通过分析发现,随着生产时间的增加,重复压裂后的初始产量和预计最终累计采出量提高倍数呈现一定的下降趋势。这主要是生产时间越长,地层压力逐步衰竭,重复压裂效果变差。作业者一般选择进入生产周期约1/2的候选井进行重复压裂先导试验,探索总结出成功经验,等待技术成熟再逐步推广至生产时间较长的低产低效井。

2.3 重复压裂技术

重复压裂技术主要有暂堵转向、机械封隔和连续油管重复压裂。

2.3.1 暂堵转向

暂堵转向技术是目前主流的重复压裂技术,采用先暂堵再转向分流的原理,按地层开启压力的顺序对储层依次进行压裂。在压裂过程中,压裂液携带暂堵剂进入主裂缝,然后可降解颗粒在裂缝入口建立暂堵,使压裂液转向到未压裂区域,形成新的裂缝,增大岩石破碎体积。最后,可降解颗粒逐步降解,解除对裂缝的暂堵。暂堵转向技术可实现多次转向,提高重复压裂效果[9]。该方法实施成本低、工艺简单、风险小,但井筒内分流过程不易控制,需要根据不同地层和井筒特征来筛选和优化暂堵剂配方和泵入程序[10]。

表1 Eagle Ford 页岩油气区 21 口油气井重复压裂的统计数据Table 1 Statistical re-fracturing data of 21 oil/gas wells in Eagle Ford shale oil/gas area

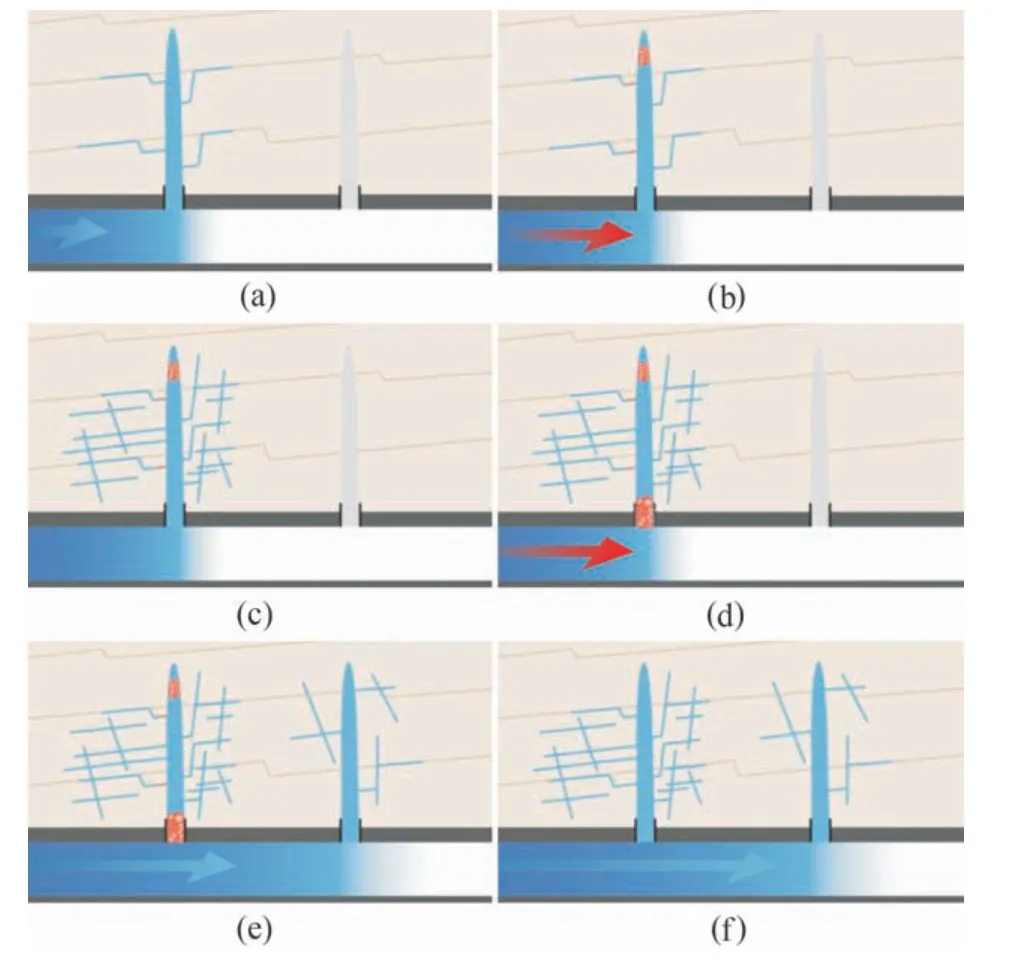

暂堵转向技术的发展方向是在同一个暂堵体系下,既能实现缝间近井地带暂堵分流,又能在缝内实现远井地带暂堵分流[11]。如图3所示,在一个压裂段内的实现步骤为:(a)初始携砂压裂液进入射孔孔眼,压开地层形成主裂缝,此时主裂缝周围尚未建立分支缝网;(b)泵入细颗粒暂堵剂(可降解聚合物颗粒+轻质支撑剂细砂),在远井地带主裂缝末端建立桥堵,导致主裂缝末端脱砂停止延伸;(c)在更高泵压下进入的下一段压裂液在缝内更高净压作用下,克服地层应力,在主裂缝两侧形成多条次生裂缝;(d)泵入粗颗粒暂堵剂在主裂缝入口处形成桥堵,实现对主裂缝的封堵;(e)压裂液被分流至其他射孔簇,形成新的主裂缝及其次生裂缝;(f)所有射孔簇压裂结束后,暂堵剂在井筒温度、压力条件下自然降解,随返排液排出,实现缝间近井地带和缝内远井地带解堵。该工艺通过在缝间和缝内实现暂堵分流来最大程度实现近井和远井地带储层岩石的破碎,形成复杂裂缝网络,提高油气产量。

图3 缝间与缝内暂堵技术Fig.3 Inter-fracture and intra-fracture temporary plugging technique

2.3.2 机械封隔

机械封隔技术采用尾管或膨胀式衬管对生产段的射孔簇进行永久隔离,以获得1口新井眼,再通过重新射孔进行重复压裂。该方法封隔效果好,能实现对亏空段射孔簇的完全封隔,缺点是成本较高、工艺复杂、作业难度大。

(1)套管内置尾管封隔技术。在水平井段生产套管内下入小尺寸套管至井底并固井,永久性隔离已射孔的原有生产套管,再从水平井趾部到跟端进行泵送桥塞射孔压裂作业,通常在Ø114.3~Ø139.7 mm 生产套管内下入Ø88.9 mm 套管[12-13]。作业步骤为:下入Ø88.9 mm套管串+端部启动阀至井底,采用水泥固井,由于水平段亏空,采用低黏度、低滤失水泥浆以降低漏失。Ø88.9 mm端部启动阀装有内置射孔枪,加压后可以射穿外层套管和两层水泥环。电缆测井测出两层套管间环空水泥返高,在返高以上倒扣或切割,起出Ø88.9 mm套管串,形成Ø88.9 mm尾管。按照新井压裂设计进行分段射孔和压裂。受Ø88.9 mm尾管尺寸小、以及双层套管和双层水泥环厚度大的限制,导致射孔有效孔眼直径较小,水力摩阻限制了最大压裂排量。为弥补排量不足带来簇间压裂不均,设计时减少段内簇数,增加压裂级数。

(2)膨胀式衬管封隔技术。膨胀式衬管封隔技术的施工步骤为:在下入膨胀衬管前,用孔内管柱铣刀铣削生产套管,再将可膨胀衬管下至井底;将膨胀锥体从井底部向上泵送,从而将可膨胀衬管膨胀至其最大直径,并将衬管固定在适当位置;衬管膨胀后,原有的射孔孔眼被完全封堵,重建井筒内压完整性,进行重新射孔和水力压裂。

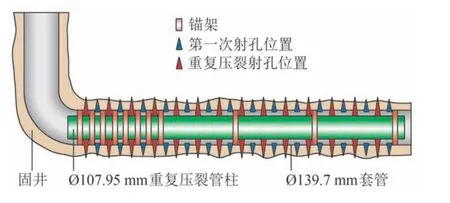

膨胀式衬管封隔技术采用的管柱强度特性类似于L80钢,但膨胀特性更强,在Ø139.7 mm的套管管柱内使用Ø107.95 mm膨胀管柱,Ø177.8mm的套管管柱内使用Ø139.7 mm膨胀管柱。膨胀后内径会增大20%以上,管柱壁厚会降低,但一般少于4%。如表2所示为Ø107.95 mm膨胀管柱膨胀前后的参数,其中管柱钢级为EX-80,膨胀率为12.3%,屈服强度为 551.2 MPa,膨胀水压为 27 MPa。膨胀后采用分段压裂形式开展压裂,可以避开前期的射孔孔眼,实现新的压裂改造,如图4所示[14]。该技术在美国Barnett等几个页岩地区实现了应用,具有较好的适应性。

表2 Ø107.95 mm 膨胀管柱膨胀前后参数变化Table 2 Change of parameters before and after the expansion of Ø107.95 mm expanded pipe string

为了减少该技术在长水平段水平井中的施工难度,同时考虑暂堵转向技术容易在水平井跟端发生漏失,可将膨胀衬管只下放到水平井的跟端进行机械封隔技术,水平段其他位置采用暂堵转向技术,该复合重复压裂技术可以减少暂堵剂的使用量,同时能够为水平井跟端更好地传递产生裂缝的压力。

2.3.3 连续油管重复压裂

连续油管重复压裂技术采用喷砂射孔从环空加砂压裂地层,可实现精确定位和精细压裂。通过采用连续油管+跨式双封隔器可以在裸眼滑套压裂完井中进行过滑套分段重复压裂,也可在桥塞射孔完井中对水平段固井套管局部进行喷砂射孔增加新的压裂点。连续油管重复压裂排量小,需要Ø65.3~Ø66.67 mm大尺寸连续油管,泵砂量小,存在工具遇卡风险,因此该技术仅在Bakken油田早期的裸眼套管投球滑套井中应用。

图4 重复压裂膨胀式衬管封隔示意图Fig.4 Schematic isolation of expanded liner during the re-fracturing

3 页岩油气重复压裂面临的挑战

虽然重复压裂在部分页岩油气区部分井中获得了较好的应用效果,但总体处于探索试验阶段,还面临技术适应性、成本敏感性和作业风险高的挑战。

(1)成本敏感性。重复压裂只在部分页岩油气区块部分井中取得成功,在开发较早的Bakken区块,由于早期压裂设计不够优化,通过补孔和改进压裂液配方,增加砂量等方法取得了较好经济效果。而在其他开发较晚的页岩油气区块,压裂设计在段间距、簇间距、加砂量等方面都进行了优化,经济性相对较差。同时,在同一区块,井与井之间的压裂效果差异也较大[15-16]。

(2)技术适应性。暂堵转向技术、机械隔离技术和连续管重复压裂技术各有优势和局限性。暂堵转向技术施工成本低、工艺简单、风险小,但井筒内分流过程不易控制,难以保证裂缝转向的效果。机械隔离技术封隔效果好,但成本较高、工艺复杂、作业难度大。连续管技术能实现精准压裂,工艺简单,但泵砂量小,效果差。

(3)作业风险高。重复压裂技术尚不成熟,很难控制压裂裂缝的延伸,在生产井高度集中的区域,如果对一口井进行重复压裂时不能很好地控制裂缝发育,可能会使压裂液窜通至邻井,导致2口井开始产水或自然压力逐渐消散,最终报废[17-18]。

4 结论与建议

我国在涪陵、长宁-威远、昭通等地实现了页岩气商业开发,随着开发生产时间递增,部分页岩气老井产量递减严重,井口压力接近输压,亟待采取重复压裂技术恢复产能。针对页岩油气重复压裂面临的挑战,建议加快重复压裂关键技术攻关研究,提升整体开发效益。

(1)三维地质建模及精细油气藏描述技术。重复压裂经济上成功的最重要因素在于选井,需要掌握候选井地质油藏特性,包括候选井剩余储量、水平段地应力大小和方向、地层压力分布、油藏构造特征、井网分布等,结合初始完井设计和历史生产状况,建立针对目标区块的选井标准。利用油藏数值模拟,裂缝数值建模等多种手段对候选井制定合理的压裂时机和进行重复压裂优化设计。

(2)重复压裂工艺。开展水平井近井缝间和缝内暂堵转向技术、可降解暂堵剂、长水平段小井眼固井技术、低黏度低滤失水泥浆体系、高强度膨胀式尾管技术、趾端滑套+桥塞射孔分段压裂技术、连续管单封双卡管柱技术、新型压裂支撑剂等技术的攻关研究,提升重复压裂技术的有效性,并降低作业成本。

(3)重复压裂监测及后评估技术。对试验井的重复压裂施工辅以压裂监测评价手段,包括压裂液示踪剂、支撑剂示踪剂、微地震监测、连续油管光纤诊断等,并对压后经济效果进行评估,为目标区块的重复压裂设计和施工工艺的优化提供经验。

致谢:在文章撰写过程中,在资料收集方面得到了中石化休斯顿研发中心赵金海和程亮的帮助,在此表示感谢。