提高膨胀波纹管在弯曲井眼中应用可靠性研究

刘鹏 陶兴华 胡彦峰 涂玉林

中国石化石油工程技术研究院

钻井过程中为了能够快速有效地封隔易坍塌等复杂地层,安全顺利钻至目的层,国内外研发了膨胀波纹管技术。膨胀波纹管是将圆管加工成型为异型管,在井下利用液压和膨胀工具将其恢复至圆管,管体通过与井壁间的摩擦力直接固定在井壁上,作为临时套管封隔复杂地层,而且封隔段不减少原井眼尺寸[1]。膨胀波纹管技术在直井段的应用基本成熟,但在弯曲井眼中受井眼条件的影响,国内尚未有成功应用的案例,国外虽然成功进行过现场应用,但在应用规模和应用成功率等方面还有待提高[2]。

目前,膨胀波纹管在弯曲井眼中应用面临的主要难题包括:(1)井眼对膨胀过程的影响规律不明确,井眼准备时间长,井眼质量难以保证;(2)水力膨胀过程中管串承压能力不稳定;(3)配套工具强度和应对复杂情况的能力需要提高。

针对上述难题开展了相关研究,为提高现场应用的可靠性提供解决思路,扩大膨胀波纹管的应用范围,解决地层漏失、坍塌等复杂情况,缩短处理复杂情况时间,保障后续钻进顺利进行,并为膨胀波纹管实现单一井径技术奠定基础。

1 关键技术

与直井段相比,膨胀波纹管在弯曲井段中应用,除了受井径影响外,还受井斜角变化率、方位角变化率等多因素制约,对应用段的井眼条件要求更高;膨胀过程中管串受井眼约束更大,对管串性能要求更高;管串在井下的膨胀状态更难以掌控,要求配套工具的可靠性更高、功能更齐全;应对弯曲井眼中的复杂情况,施工工艺应具有针对性。因此,膨胀波纹管在弯曲井眼中应用的关键是明确井眼条件对膨胀性能的影响规律,提高应用段的井眼质量,增强管串整体承压能力,研发新型配套工具,完善施工工艺等。

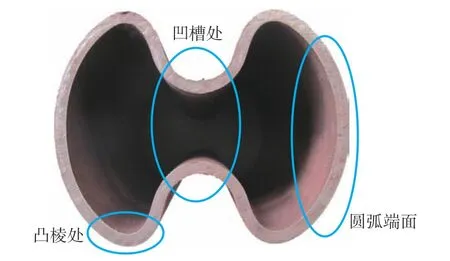

目前国内应用较广泛的膨胀波纹管为Ø241 mm、Ø216 mm 和Ø149 mm 这 3 种型号,其中Ø149 mm膨胀波纹管尺寸小,膨胀困难,应用难度更大。国内大部分定向井和水平井的井眼轨迹设计中,井斜角变化率小于 30(°)/30 m,方位角变化率小于 20(°)/30 m[3],本研究主要针对此井眼条件和Ø149 mm膨胀波纹管。为方便研究,将膨胀波纹管的端面分成凹槽处、凸棱处和圆弧端面3个部分,如图1所示。

图1 膨胀波纹管端面Fig.1 End of expandable bellow

1.1 井眼准备

1.1.1 井眼条件对膨胀性能的影响

通过模拟计算和室内实验相结合的方法,模拟膨胀波纹管在不同井眼条件下的受力情况和膨胀状态。利用有限元计算软件建立井眼、膨胀波纹管和焊缝模型,分析井径、井斜角变化率、方位角变化率等变化时,管串外径随膨胀压力的变化规律,求取管体最大应力和最大应变的变化情况[4]。地面采用弯曲钢管模拟弯曲井眼,验证膨胀波纹管在弯曲井眼中的膨胀状态。

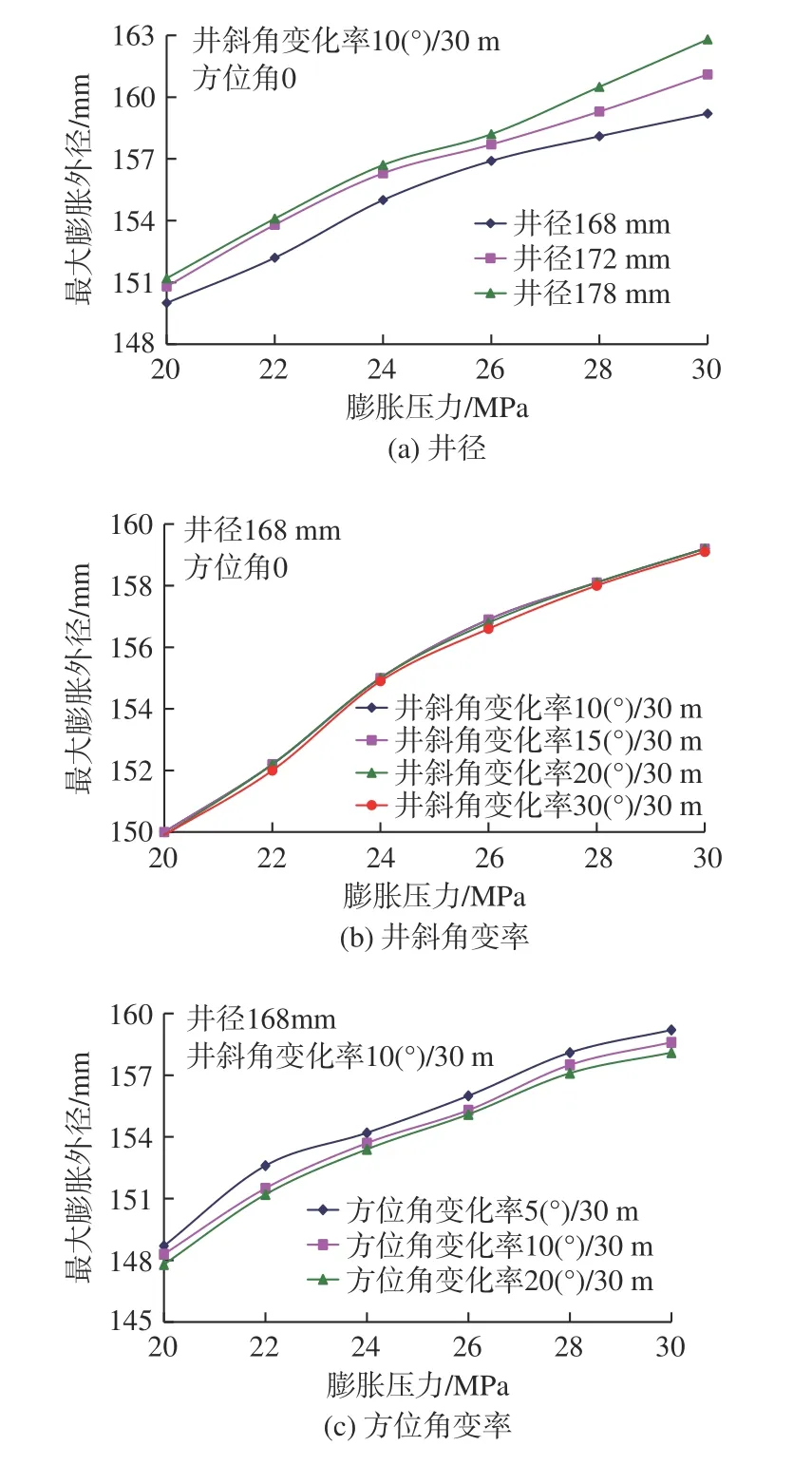

通过模拟分析得出:井径和方位角变化率对膨胀过程的影响较大,井斜角变化率的影响较小(见图2)。井径越小、井斜角变化率越大、方位角变化率越大对膨胀过程的约束越大;在相同压力条件下,膨胀外径越小,越不利于进行机械膨胀和后续的钻进作业。因此,在井眼准备过程中,要重点控制井径和方位的变化,井眼尽量保持圆滑。

Ø149 mm膨胀波纹管未成型前圆管的外径为168 mm,通过模拟膨胀波纹管在弯曲井眼中的膨胀试验(见图3)得出:井径小于168 mm时,膨胀过程应力集中明显,管串容易失效,与空气中自由膨胀状态相比,膨胀外径明显减小,增大了后续机械膨胀的难度;井径大于178 mm后,管体与井壁间的摩擦力明显降低,不利于管体在井壁的固定;井径位于168~178 mm时,管体的膨胀外径满足机械膨胀的要求,管体与井壁间的摩擦力满足管串悬挂的要求。井斜角变化率小于30(°)/30 m,方位角变化率小于20(°)/30 m时,管体膨胀时的受力情况均低于管体的强度。

图2 井眼条件对膨胀外径的影响Fig.2 The influence of well conditions on expansion diameter

1.1.2 膨胀波纹管应用井段井眼准备

膨胀波纹管施工前需要对应用井段进行扩眼作业,扩眼作业本身存在风险,在复杂地层中,更容易造成漏失、掉块、卡钻等复杂情况,而且处理时间越长井下风险越大[5]。为了减少井眼准备时间,提高井眼质量,对于复杂情况基本明确的地层,可采用随钻扩眼方式。目前此类扩眼工具主要有2类:一类为基于双心扩眼理论的随钻定向扩眼钻头,例如CSDR钻头[6],针对复杂地层明确的井段,钻进过程中同时实现井眼轨迹和井径的控制;另一类为可控式随钻扩眼工具,例如RipTide扩眼工具,可在钻头钻穿复杂地层后,通过地面信号控制,进行随钻扩眼作业。对于其他突发复杂情况,可在钻穿复杂地层后,进行钻后扩眼。

图3 模拟弯曲井眼中的膨胀波纹管膨胀试验Fig.3 Expansion test of expansion bellows in simulated bending well

随钻定向扩眼钻头可以实现一趟钻完成定向和扩眼作业,钻头在设计过程中主要面临的难题是减小或消除钻头的不平衡力,提高井眼轨迹和井径精度的控制能力。为此,在钻头设计过程中形成了一系列提高钻头稳定性的方法,包括:增加了预扩段,减少了主扩段和总的双心载荷;优化布齿方式,将相邻切削齿对称分布,布置在接触弧尖灭位置,使不平衡力最小;将预扩段的刀翼与已扩井眼的接触范围扩大至180°以上,平衡扩眼作业时的受力;采用阶梯扩眼结构,使不同空间的不平衡力互相平衡。根据上述方法,设计和加工出了Ø146 mm/Ø170 mm 随钻定向扩眼钻头,如图4所示。

图4 随钻定向扩眼钻头Fig.4 Directional reaming bit while drilling

可控式随钻扩眼工具通过地面控制扩眼部分的伸出和缩回,对已钻井眼进行扩眼作业[7]。RipTide扩眼工具与钻头同时入井,正常钻进时,扩眼部分充当钻杆的功能,钻遇复杂地层时,首先用钻头钻穿复杂层段,然后利用射频识别标签(RFID)传输地面指令,通过电机驱动液压泵伸出切削齿翼并锁定[8]进行扩眼作业,扩眼完成后再通过地面指令将切削齿翼收回。

1.2 提高膨胀波纹管焊缝可靠性

由于膨胀波纹管特殊的断面形状,管体间主要采用焊接方式连接。经过前期大量实验和改进,管体性能已经稳定,而焊缝受端头形状、现场环境和焊接水平等因素的影响一直是管串中的薄弱环节[9],所以焊缝的可靠性和稳定性决定了管串的整体承压能力。在前期焊接工艺满足应用要求的前提下,提高膨胀波纹管焊缝质量主要措施为:减少焊口间的错边量、减少人为因素的影响、形成焊缝质量检测和评价方法等。

1.2.1 端头整形装置

膨胀波纹管采用冷压成型工艺,成型后管体间的形状差异大,特别是凹槽处和凸棱处形状差异更大,焊缝在膨胀过程中受力集中,容易失效。在不改变膨胀波纹管成型工艺的前提下,可以通过端头整形方式,提高端头形状的一致性。但现有的整形工具基本只适用于圆形管,整形过程中容易出现模具卡死情况[10],整形后的管体强度还会降低[11],不满足膨胀波纹管端头整形的要求。

膨胀波纹管壁厚一般小于8 mm,成型后管体间平均错边量为 2~3 mm,甚至达到 4~5 mm,严重影响了焊缝性能的稳定性[12]。要实现错边量基本不影响焊缝性能的目的,每个端头间形状差异应小于1 mm,为此,研制了三瓣楔型整形装置。

整形装置主要由外模具、内模具、液压机构、加热装置4部分组成,如图5所示。内模具分为上瓣、下瓣和楔型瓣,楔型瓣一端尺寸小,利于内模具的进入;另一端尺寸大,保证端头整形的效果。端头整形过程中,首先将端头加热至750~800 ℃,放入外模具内,利用外模具夹紧和固定端头,将楔形瓣尺寸小的一端与上、下瓣前端对齐,利用液压机构将内模具缓慢推入。当上、下瓣完全进入端头后,再推动楔形瓣完全进入端头内。整形结束后,先抽取楔形瓣,当楔形瓣与上、下瓣产生相对位移后,取出内模具。三瓣楔型结构和楔形瓣后入先出的整形工艺,可极大降低模具被卡风险,对200多个端头整形未出现模具被卡情况,每个端头的形状误差均小于1 mm。随机抽取10个整形后端头两两对焊后,进行水力膨胀试验,膨胀压力35 MPa时,管体和焊缝均保持密封完整性,表明焊缝的承压能力稳定,整形部位的管体性能也未受影响。

图5 整形装置的整体结构Fig.5 Overall structure of the shaping device

1.2.2 自动焊接装置

为了减少人为因素对焊缝性能的影响,提高焊接效率和焊缝质量的稳定性,研发了三维自动焊接装置。整个装置由对管机构、自动控制机构、自动焊接机构3部分组成[13]。其中对管机构主要用于管体的固定和旋转,保证坡口间距满足焊接要求。自动控制机构控制对管机构配合焊接机构共同运动,始终保持焊枪垂直焊口,水平焊接时,还要保持焊枪位于焊口的上部。自动焊接机构控制焊枪的运动轨迹、焊接速度等,实现自动焊接,保证焊缝质量稳定。

自动焊接机构由焊接电源、微型焊枪、焊接小车、高低调整机构等组成[14],如图6所示,特制微型焊枪,可以在凹槽狭小的空间内完成焊接作业;焊接小车作为驱动装置,负载能力不低于40 kg,自动调整位置和速度,始终保持匀速焊接;高低调整机构可以根据焊接位置,自动调节焊枪,保持焊丝与焊缝之间距离一致。

人工焊接一道焊缝需要2 h以上,而自动焊接装置仅需15 min,焊接效率极大提高;自动焊接装置焊接操作简单,受人为因素影响低,焊缝外形均匀,过渡平滑,承压能力稳定。

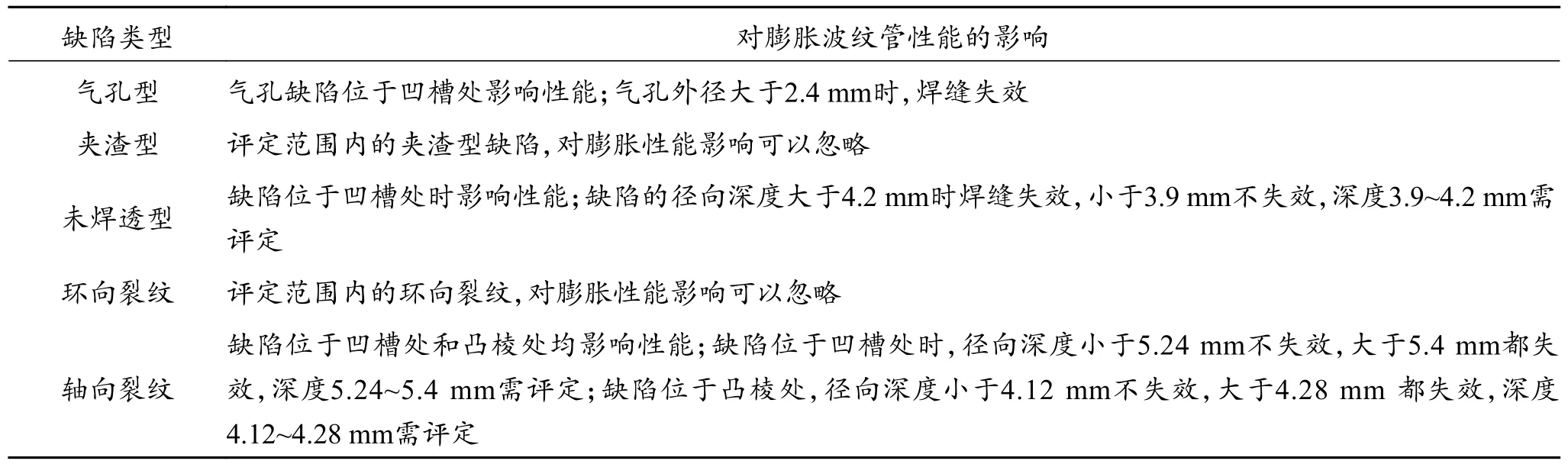

1.2.3 焊缝缺陷检测和评价方法

受膨胀波纹管特殊断面形状和井场条件的限制,常用的无损检测方法无法满足现场进行焊缝缺陷检测的要求[15],现场应用时一直缺少有效的焊缝质量检测手段。为此,引入数字化X射线平板成像技术,结合图像处理软件可快速识别焊缝缺陷的类型、大小和位置,检测精度可达0.01 mm。为评价不同缺陷对焊缝承压能力的影响,通过模拟分析与实验相结合,确定了5种常见缺陷类型在管体不同位置时缺陷尺寸变化对膨胀性能的影响规律。

研究过程中参考了GB 19624—2004《在用含缺陷压力容器安全评定》的相关规定:当缺陷尺寸小于壁厚10%和超过壁厚80%的体积型缺陷不进行评定[16],因此,将缺陷径向尺寸范围限定在0.8~6.4 mm。密封失效压力设定参考现场施工压力,3种型号膨胀管的现场施工压力均小于30 MPa,采用逼近法[17],求取30 MPa压力下单个不同缺陷的临界失效尺寸(见表1)。

表1 不同缺陷在不同位置的临界失效尺寸Table 1 Critical failure size of different defects at different positions

1.3 配套工具

膨胀波纹管水力膨胀后,还需要通过机械工具将管串的通径扩大至可通过原尺寸钻头,前期研制了端头胀管器和球形胀管器,对于尺寸大于Ø216 mm的膨胀波纹管,现有胀管器的强度和膨胀效果满足在弯曲井眼中的应用要求[18],但在Ø149 mm小尺寸井眼中,膨胀工具受空间尺寸限制,端头胀管器轴承尺寸小,承载能力低;同时小尺寸膨胀波纹管膨胀变形载荷增加,对胀管器的强度提出了更高要求,现有结构的滚压型胀管器无法满足应用要求,需要将滚压型向挤压型转换。

虽然膨胀波纹管的性能得到极大的提升,性能也越来越稳定,但水力膨胀不充分或者管体出现破损的风险仍然存在,也存在着局部井眼条件不满足应用要求,导致机械膨胀困难等突发情况,为了应对这些复杂情况,研制了磨铣膨胀一体化工具,用于提高现场应用可靠性。

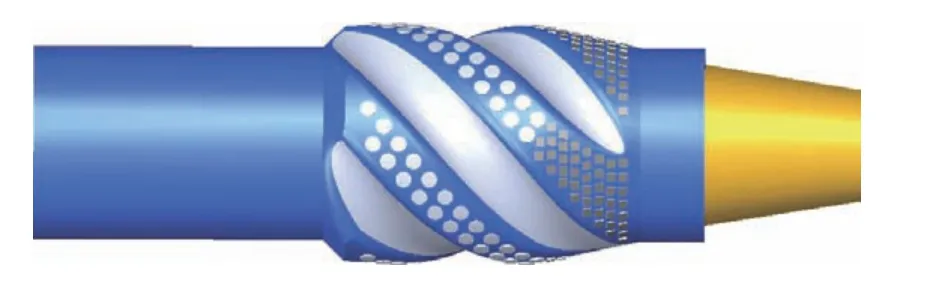

1.3.1 螺旋式胀管器

挤压型胀管器以滑动摩擦的形式挤压膨胀波纹管,胀管作业时扭矩较大,而且也容易对管体形成切削作用。为此,设计螺旋式胀管器(图7),减少接触面积,降低膨胀扭矩,防止胀管器与管体抱死;选择摩擦因数低的金刚石材料作为胀管器表面(采用粉末冶金液相烧结中无压浸渍法将聚晶金刚石固定到胀管器表面),降低摩擦阻力。

图7 螺旋式胀管器Fig.7 Spiral tube expander

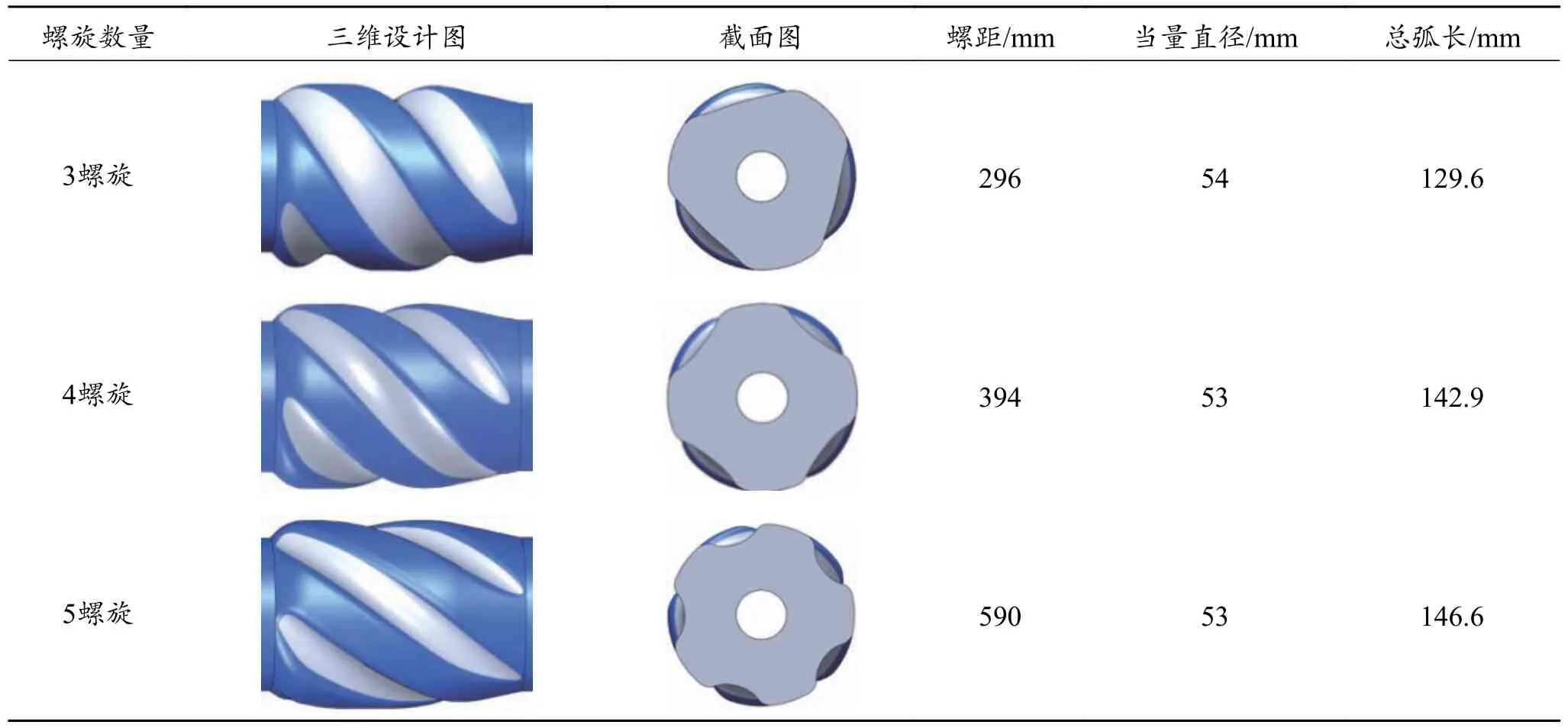

为了减小扭矩,提高膨胀效果,降低工具压降,对螺旋结构进行了优化设计,如表2所示。3螺旋结构胀管器具有较好的满眼和修圆效果,但周向总接触弧长较小,膨胀效果受影响大。4螺旋和5螺旋结构水道当量直径相近,但5螺旋结构周向总接触弧长较大,摩擦力也较大。因此,选取4螺旋结构胀管器,兼顾膨胀效果和摩擦力。

1.3.2 膨胀和修复一体化工具

现有的膨胀工具和磨铣工具一般只具有机械膨胀或磨铣的单一功能。膨胀工具在遇到破损段或尺寸小的管段难以通过;磨铣工具可以修整破损部分,但会损伤管壁,降低管体的强度。

表2 不同螺旋结构胀管器结构参数Table 2 Structural parameters of tube expanders with different spiral structures

一体化工具由本体、合金带、水槽、水眼等部分构成,如图8所示。其结构特征为:膨胀锥为整体式结构,主要分为圆弧段、保径段和接头段3部分。本体位于同一圆弧面上,本体轴向上间隔分布n个环向合金带,合金带位于同一直线上,本体的圆弧面外径大于合金面外径,圆弧面还减少了工具与管体的接触面积,减少了旋转扭矩,防止黏卡。对于管体完整,有膨胀空间的部分,本体对其进行膨胀为主;对于管体破损或膨胀空间受井眼限制的部分,合金带对其部分磨铣后,本体再进行膨胀,从而实现了以膨胀为主,磨铣为辅的目的。

图8 膨胀和修复一体化工具结构图Fig.8 Structural diagram of expansion and restoration integrated tool

1.4 配套施工工艺

在入井前的准备过程中,均采用端头整形后的膨胀波纹管;每道焊缝均需要经过检测,不存在影响焊缝性能的缺陷才可入井;封隔段井眼条件需满足膨胀波纹管的适用条件。

与直井段相比,弯曲井段膨胀波纹管的施工过程要考虑其特殊性[19-20]。下入过程中应该增加循环次数,管串进入弯曲井眼后,小排量进行循环,防止球座被堵塞造成管柱内压力远小于环空内压力,将管串挤压失效;下入到预定位置前也需要小排量循环,防止沉砂对球座坐封产生影响。投球作业时,通过小排量将球泵送到球座。水力膨胀过程中,采用阶梯式打压方式,延长稳压时间,使管串充分膨胀。机械膨胀时,在端头位置增加短起下的次数,保证膨胀工具可以顺利下入和起出。后续钻进时,如果需要下入弯螺杆,根据模拟分析结果,1.5°以内的弯螺杆可以顺利通过,更大角度的弯螺杆能否通过还需要进一步的现场验证。如果弯螺杆下入过程中有遇阻现象,需上提变换方位后再缓慢下入。

2 现场应用

在大牛地气田PG22井和DPT-112井弯曲井眼的易坍塌地层中成功进行应用,结果见表3。PG22井在定向钻进过程中钻遇100 m左右的煤及黑色泥岩地层,井眼坍塌严重无法后续钻进,侧钻3次后仍无法避开此地层。采用109.1 m长的Ø149 mm膨胀波纹管成功封隔了井斜角为59.72~73.69°的易坍塌井段。DPT-112井的复杂情况与PG22井相似,利用132.7 m长的Ø149 mm膨胀波纹管封隔了10段易坍塌煤层[21]。

表3 膨胀波纹管在现场应用情况Table 3 Field application of expandable bellow

3 结论

(1)明确了井眼条件对膨胀性能的影响规律,井径和方位角变化率对膨胀过程的影响较大,在井眼准备过程中重点控制井径和方位的变化。

(2)利用随钻定向扩眼钻头或可控式随钻扩眼工具,可在钻进时实现定向和扩眼目的,减少漏失、坍塌等复杂地层中进行扩眼作业的风险,缩短了井眼准备的时间。

(3)研制了端头整形装置和自动焊接装置,形成了焊缝缺陷检测及评价方法,将焊缝的承压能力稳定在30 MPa以上,提高了管串在弯曲井眼中应用的可靠性。

(4)研发了螺旋式胀管器,具有高强度、低摩阻、高耐磨等特点,具备了单次膨胀100 m管串的能力,膨胀后管串通径不小于原井眼尺寸。

(5)膨胀波纹管在弯曲井眼中成功进行了应用,单次封隔复杂地层的长度达到100 m以上,形成了膨胀波纹管封隔弯曲井眼复杂地层技术。