轻烃卸车缓冲罐焊缝的超声成像检测

(1.中国石油 独山子石化分公司压力容器检验所,独山子 833699;2.中国石油 独山子石化分公司研究院,独山子 833699)

常规超声检测技术早在20世纪70年代就开始被应用于医学诊疗和工业生产等领域。从21世纪开始,随着电子和计算机技术的飞速发展,逐渐产生了超声衍射时差法(TOFD)成像、超声相控阵成像、超声CT成像、超声全息成像等超声成像技术。

超声成像技术就是用超声波获得物体可见图像的技术[1]。该技术利用超声波的声学特性,如衍射、反射等声学现象,将物体内部结构变为可视的图像,再通过研究不同的声学参量,如声强的衰减、声波的正负周期等,生成不同大小、颜色的图形,进而判断缺陷的性质、大小等重要信息。

目前,工业无损检测中经常运用的超声成像技术主要有超声相控阵成像法和超声TOFD成像方法。

超声相控阵成像技术拥有多种显示模式,其利用超声波遇到缺陷会发生反射的原理,研究被缺陷反射后的声波的衰减差异,运用不同色差的像素点进行描绘,得到缺陷的水平位置、自身高度、埋藏深度、自身形貌特征等大量信息[2],为检测人员提供判断缺陷危害性的有利信息。超声TOFD成像技术的原理是当超声波遇到缺陷时,在缺陷两侧产生衍射波,衍射波不受缺陷方向的影响而向四周传播,通过分析衍射波传播的时间、正负周期,能判断缺陷的性质和大小。

笔者选用超声成像检测法(超声相控阵检测法和超声衍射时差法)对缓冲罐焊缝进行了检测,结果表明:这两种方法能够对缺陷的性质和大小做出准确判断,可以及时消除安全隐患。

1 超声成像技术的应用

在石化企业的储运装置中,轻烃卸车缓冲罐是整个轻烃卸车工艺中的关键设备。其接收上游循环压缩机输出的气体,经过缓慢升压、升温后进入槽车中,将其中的轻烃物料经过一系列工艺处理,最终送至储存罐中。在整个工作过程中,轻烃卸车缓冲罐的工作压力不断变化,温度上下波动,容易在焊缝中生成裂纹并迅速扩展。因此,在对轻烃卸车缓冲罐焊缝进行无损检测时,可以选用超声成像技术对缺陷的性质和大小做出准确判断,及时消除隐患,确保安全生产。

1.1 应用案例

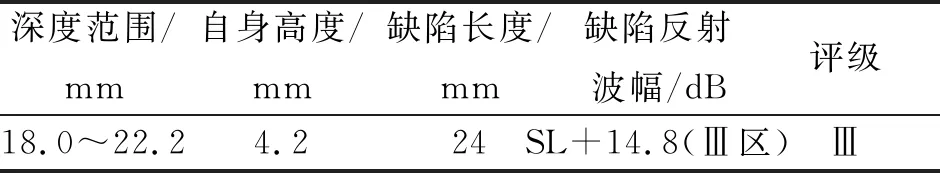

某石化厂的储运联合装置轻烃卸车缓冲罐的规格为φ5 000 mm×14 644 mm×32 mm(外径X长度×壁厚),材料为Q345R钢。在定期检验中,按照标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》中的第8.4节要求,进行在用承压设备焊接接头的常规超声检测,检测中发现一处超标缺陷,检测结果如表1所示(表中SL为定量线)。

表1 轻烃卸车缓冲罐的常规超声检测数据

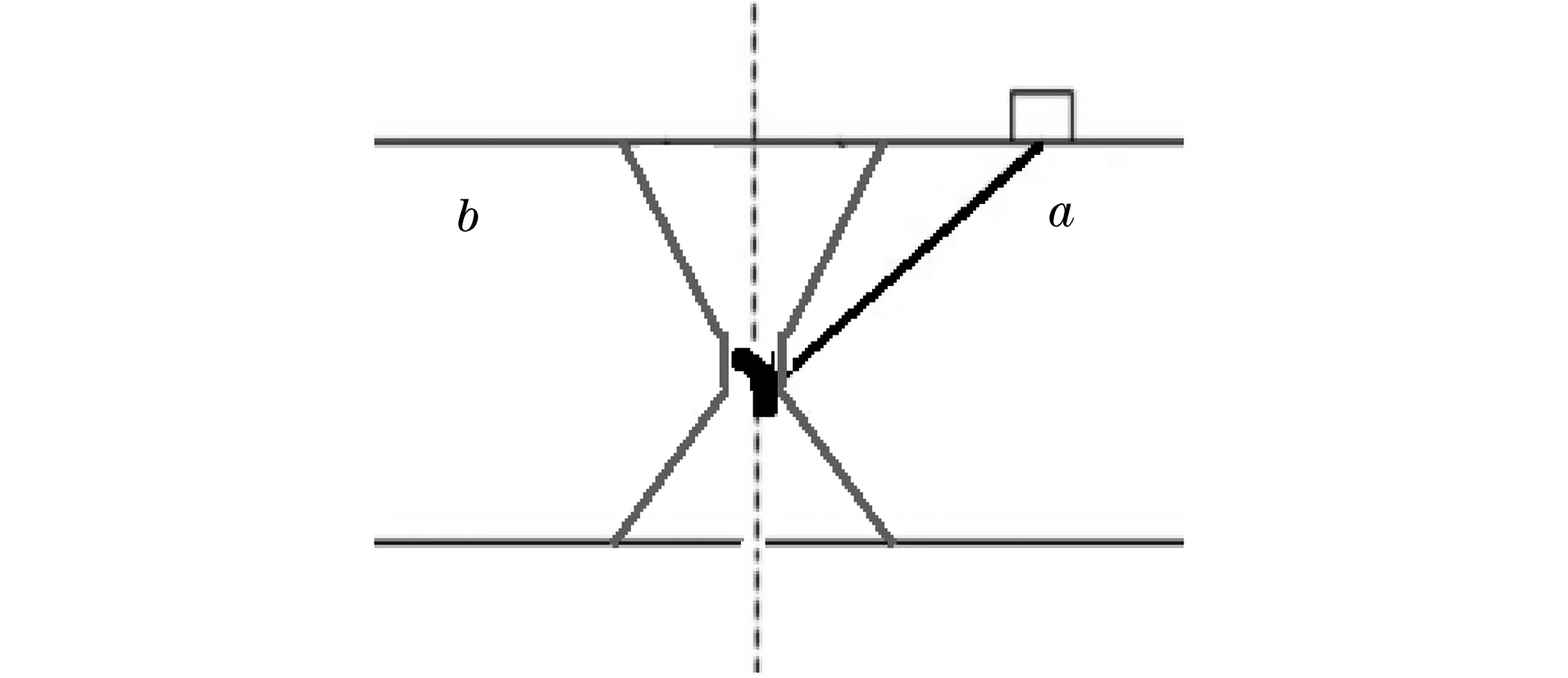

缺陷波幅分析:超声检测位置示意如图1所示,使用K1.5探头置于位置a处,发现该缺陷波幅Hmax超过判废线6.8 dB,指示长度为24 mm。

缺陷指向性分析:分别使用K1.5,K2两种探头置于位置a,b处,记录缺陷波幅(见表2),Hmax与Hmin的差值为10.8 dB。

表2 缺陷指向性分析

缺陷动态波形分析:分别平行和垂直于缺陷长度方向移动探头,观察动态波形变化(见图1),确定动态波形模式为NB/T 47013.3-2015附录Q中的IIIa形式。

通过检测数据汇总和缺陷波形分析,发现该缺陷为面状缺陷,且有很强的指向性,自身具有一定的高度。最后,结合该设备材料、使用状况(温度、压力、介质、工况)进行材料失效模式分析,怀疑是由交变载荷造成的疲劳损伤,形成了裂纹缺陷[3]。

图1 超声检测位置示意

由于常规超声检测结果存在以下缺点,所以无法准确判断缺陷的性质。

(1) 检测结果仅为抽象的波幅显示,不能形象地展现缺陷形貌特征。

(2) 缺陷反射回波的波幅高低取决于缺陷的几何形状、空间走向以及缺陷的表面粗糙度和内含物等,不能很好地反映缺陷大小和危害程度。

(3) 缺陷性质是根据缺陷回波的静态和动态波形特征以及缺陷分布状态,结合材料特点和制造工艺,通过前后、左右、转角、环绕的扫查方式进行综合分析和判断的。判断的准确性和人员的能力水平有一定的关系,缺陷的定性结果不够客观准确[4]。

因此,为了进一步确定缺陷的性质,准确地对该设备进行安全状况评定,决定选用超声相控阵成像技术和超声TOFD成像技术对缺陷进行复检,这两种方法在缺陷定性方面的优点如下所述。

(1) 相控阵超声成像法除了能够提供和常规超声一样的A型显示以外,同时其利用计算机技术可以实现缺陷的D型显示(侧面投影)、C型显示(平面投影)和S型显示(扇扫描声束组成的扇形图像显示)等多种显示模式,目前部分先进的仪器已经能实现焊缝的仿真模拟和缺陷的3D动态成像等功能。检测图像形象生动,为缺陷的定性检测提供了丰富的信息,可以实现各种性质的面积型和体积型缺陷的有效检出。

(2) 超声TOFD成像法对裂纹有很高的检出率。这是因为超声TOFD成像与常规超声成像不同,TOFD成像法分析研究的是衍射波。当超声波遇到缺陷的时候,在缺陷两侧会产生一定数量的衍射波,这些衍射波向缺陷四周传播。因此不论裂纹在焊接接头中的位置和走向如何,超声TOFD检测时均能有效地检出。同时,超声TOFD成像技术具有很高的灵敏度,定量误差小。

(3) 超声相控阵成像法和超声TOFD成像法都属于半自动化检测方法,检测结果真实客观,检测数据为电子文件,方便存储、分析和再现。

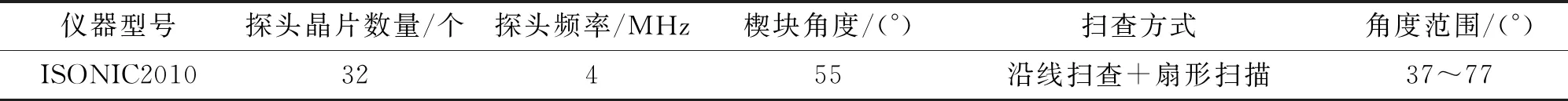

超声相控阵成像法检测该轻烃卸车缓冲罐的关键工艺参数如表3所示。

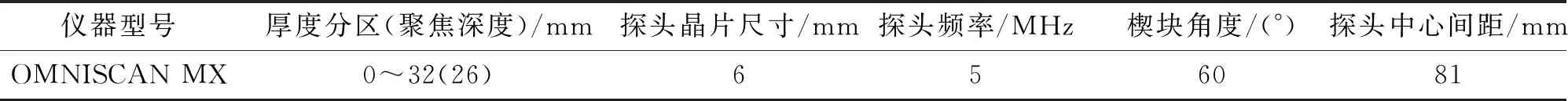

超声TOFD成像法检测该轻烃卸车缓冲罐的相关工艺参数如表4所示。

表3 超声相控阵成像的关键工艺参数

表4 超声TOFD成像的关键工艺参数

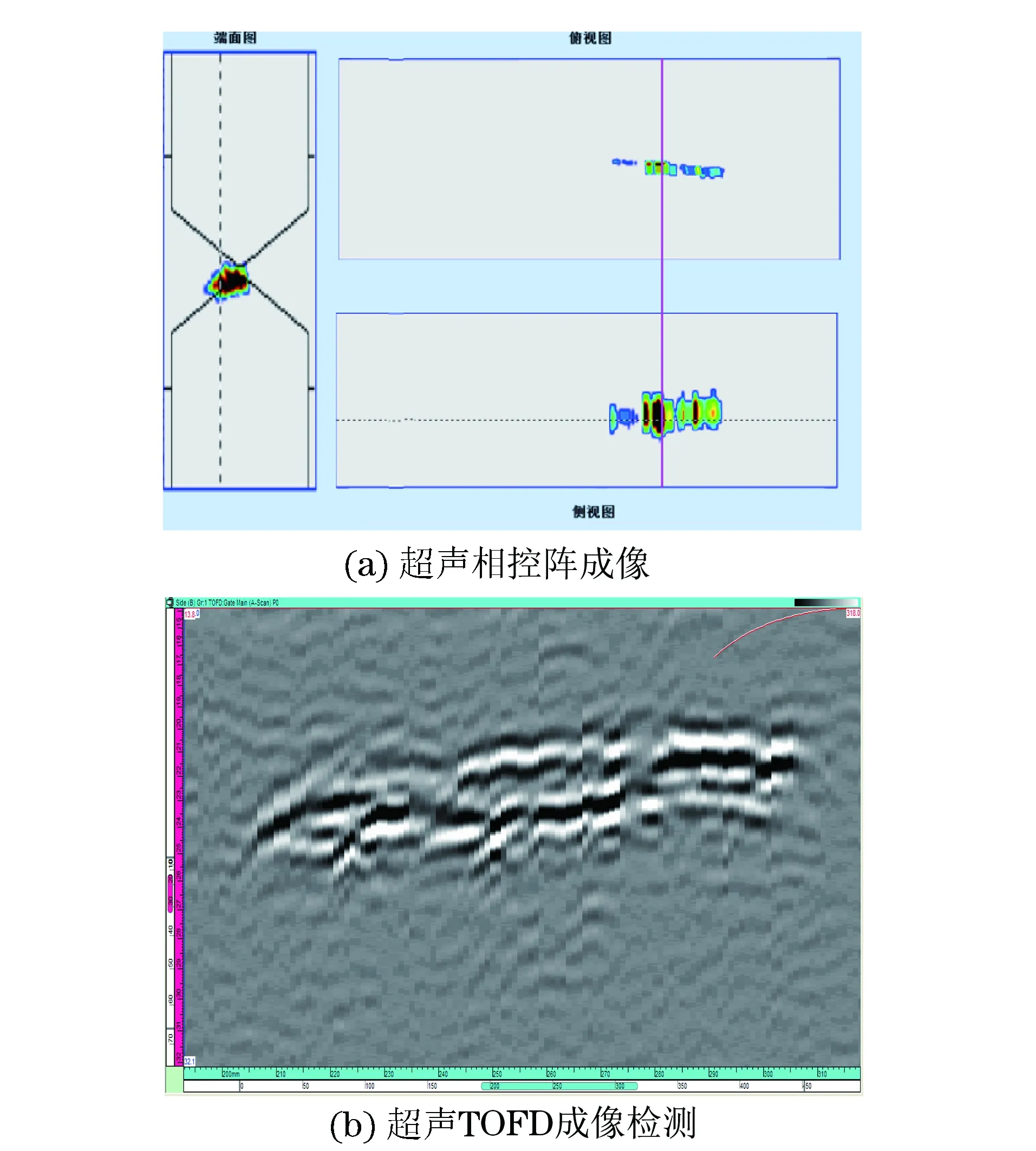

超声相控阵成像、超声TOFD成像检测图谱如图2所示。

图2 超声相控阵成像、超声TOFD成像检测图谱

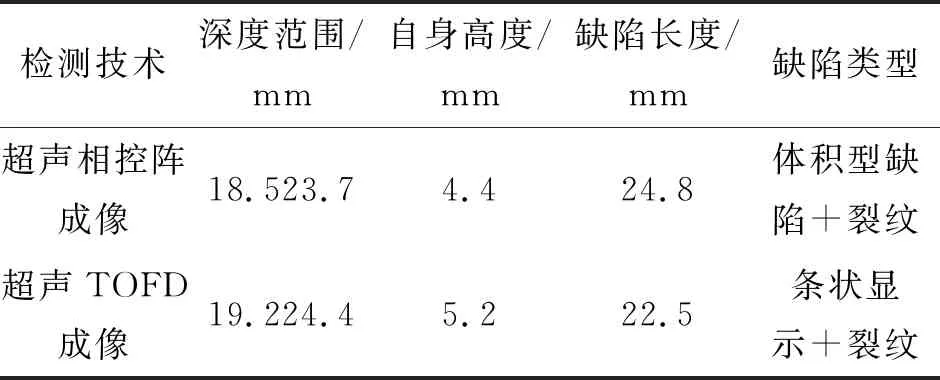

超声相控阵成像和超声TOFD成像检测数据如表5所示。

表5 超声相控阵成像、超声TOFD成像检测数据

1.2 检测结果分析对比

1.2.1 缺陷定性分析对比

观察缺陷的检测图谱可以发现,该缺陷是由左、右两部分组合成的。

超声相控阵成像图谱的俯视图、端视图和侧视图均显示缺陷的右侧在三维空间上有一定的宽度、高度和长度,是体积型缺陷;而其左侧仅有一定的高度和长度,且宽度很窄,是面积型缺陷。

分析超声TOFD成像检测图谱,可以很好地验证超声相控阵成像检测的结果。这是因为图谱清晰可见上、下端点的衍射信号,属于条状显示;但右侧信号的灰白度变化不大,且上、下端点信号的变化规律相同,该部分可能是夹渣或条状气孔;左侧信号灰白度不均匀,上、下端点信号明显有“开叉”的现象,可以确定为裂纹缺陷。

通过超声相控阵成像、超声TOFD成像检测图谱的综合分析,可以确定该缺陷是由焊缝中原有的焊接缺陷在交变载荷中发生疲劳损伤,最终在缺陷端部的应力集中部位萌生出裂纹并扩展而成的。

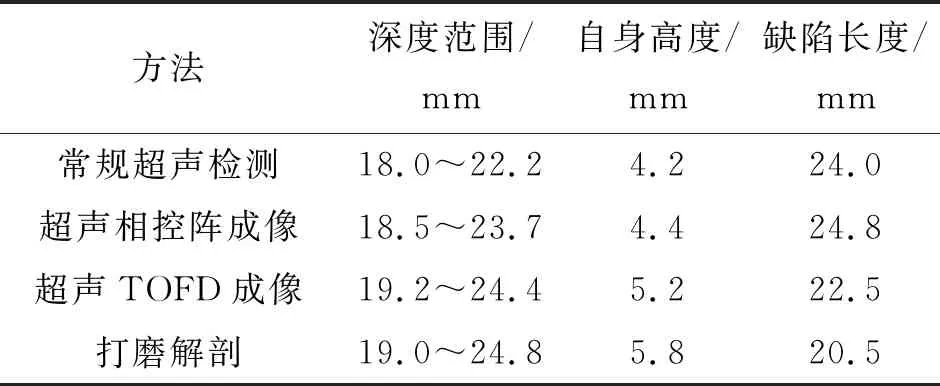

1.2.2 缺陷定量分析对比

通过对3种方法检测结果的比对,发现超声相控阵成像检测法和常规超声检测技术的检测结果较为近似,这是因为此两种方法研究的对象都是反射波,分析的声学特性都是反射波的幅值,而超声TOFD成像研究的对象是衍射波,关注的是声波的周期。

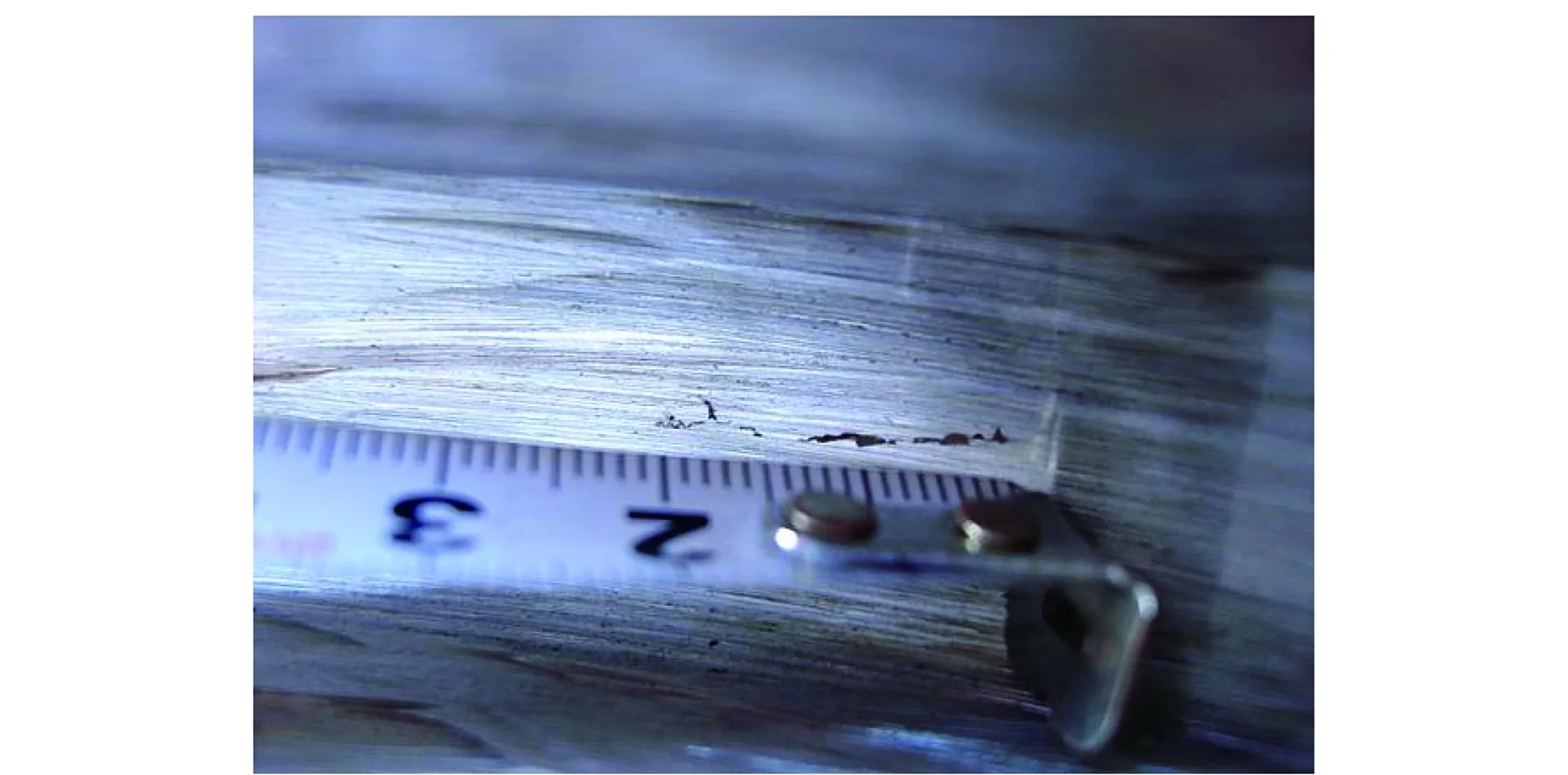

为了保证安全生产和验证3种检测技术对该缺陷定性、定量检测的准确性,最终确定对缺陷进行打磨处理,缺陷外观如图3所示。

图3 缺陷外观(最长部位)

打磨至19.0 mm深度时发现该缺陷,缺陷最长处为20.5 mm,打磨至24.8 mm时缺陷完全消除。

3种检测方法的检测数据和打磨解剖数据如表6所示。

表6 3种检测方法的检测数据和打磨解剖数据

由此可见,超声TOFD成像的检测数据更加精确,这是因为该缺陷为裂纹缺陷,具有较强的指向性,在焊缝中有一定角度,严重影响反射波的方向和幅值,导致超声相控阵成像和常规超声检测结果的精确度降低;而超声TOFD成像技术研究的衍射波不受缺陷角度的影响,因此该技术对于裂纹缺陷的检出率高,定量精度高[5]。

仔细观察解剖出的缺陷,发现右侧是原来焊接时产生的夹渣缺陷,在夹渣左侧端部生成裂纹并向左侧扩展,成功验证了超声相控阵成像和超声TOFD成像技术对缺陷性质的判定结果。

2 结语

目前,超声相控阵成像技术正在逐步推广,超声TOFD成像技术也已经广泛应用,其检测图谱可以将缺陷的空间位置和形貌特征展现给检测人员,有利于对缺陷类型和缺陷性质的判断;检测结果为电子文档,方便储存分析,检测效率高,精度高。这些应用特点解决了很多常规无损检测技术的难点,对确保焊接品质,实现安全生产运行具有重要的意义。