核反应堆控制棒涡流检测仿真

(中国核动力研究设计院,成都 610213)

随着人们对能源需求和环保意识的提高,核电凭借其转换效率高、可持续发展等优点成为新能源发展的重点方向。控制棒是保证核反应堆安全运行的关键部件,其由薄壁不锈钢包壳管和管内填充的中子吸收材料组成,作用是通过吸收核反应过程中释放的中子来控制反应堆功率。由于控制棒长期在高温、高压、高辐射的环境下工作,其薄壁不锈钢包壳会出现磨损、裂纹等缺陷[1-2],可能导致控制棒下落卡棒、冷却剂污染等,甚至危及核电站的安全。因此,对控制棒的定期严格检测是反应堆日常维护中的重要环节。涡流检测是控制棒缺陷检测的重要方法之一[3],检测过程包含缺陷的检出与评估。目前,此类涡流检测的研究多集中在缺陷的检出方面,即采用有限元仿真、工程试验等手段对涡流线圈型式进行设计,对线圈参数、检测频率等工艺参数进行优化[4],提高检测的灵敏度,以尽可能保证缺陷的检出。

采用CIVA软件对控制棒不同缺陷类型(磨损、裂纹)、不同尺寸缺陷的涡流响应信号进行仿真,开展控制棒涡流检测的信号评估研究,分析缺陷特征与涡流响应信号之间的对应关系,以期实现基于涡流信号幅值、相位特征的控制棒缺陷定量表征和缺陷类型识别。

1 涡流检测仿真模型

CIVA软件是应用于无损检测的专业仿真平台,由仿真、成像和分析模块组成,常用于设计或优化检测工艺,预测无损检测方法在实际无损检测工程中的可行性和检测能力。软件集成了超声、涡流、射线、CT(电子计算机断层扫描)、导波等5种无损检测技术,其中涡流仿真模型基于半解析[5]近似方法,具有较高的计算效率。因此,采用CIVA涡流模块进行控制棒的涡流检测仿真研究。CIVA模型建立的流程大致如下:① 检测对象参数设置,包括对象几何尺寸、材料和电磁特性参数等;② 检测工艺参数设置,包括线圈参数、检测频率、扫查参数等;③ 缺陷参数设置,包括缺陷类型、几何位置、尺寸等。基于上述模型来执行计算,即可获得缺陷的涡流响应信号。

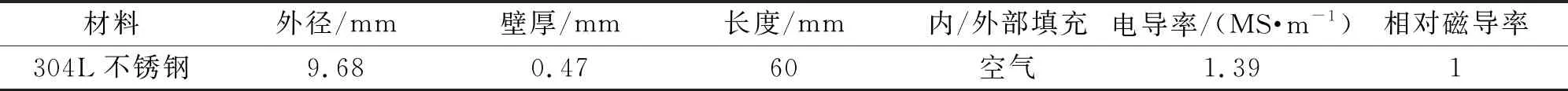

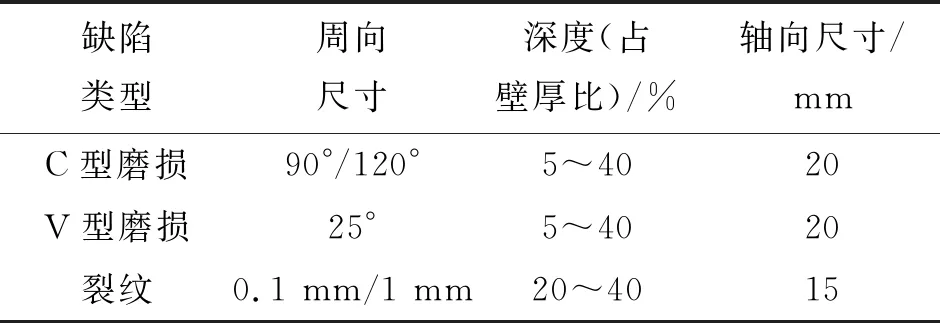

以大型先进压水堆控制棒为检测对象,设置模型中检测对象的几何尺寸与材料电磁特性参数(见表1),CIVA软件被检对象参数设置界面见图1。

表1 被检对象几何参数与电磁特性参数

图1 CIVA软件被检对象参数设置界面

检测工艺参数包括线圈参数及检测频率。其中,线圈参数参考目前二代加堆型控制棒组件涡流检测常用参数,线圈类型采用外穿绝对式线圈,内径为10.5 mm,外径为13 mm,宽度为1.5 mm,线圈匝数为200。检测频率如式(1)所示,取整后为1 MHz。

f=3ρ/t2

(1)

式中:f为检测频率;ρ为被检对象电阻率;t为被检对象壁厚。

实际检测对象内含中子吸收芯体。由于涡流检测存在趋肤效应,检测频率越高,涡流场的透入深度越小,在高频下感应生成的涡流集中在被检对象的近表面。文献[4]通过有限元分析,得出检测频率不小于600 kHz时,感应生成的磁力线基本分布在包壳管管壁内的结论。笔者选用的检测频率为1 MHz,因此不考虑包壳管内部芯体对检测带来的影响。

扫查参数的设置主要包括扫查方式、起始位置、行进距离等。文中模型设置的扫查方式为外穿式线圈与管材同轴,相对管材进行轴向扫查;扫查的起始位置和终点位置在包壳管无缺陷处;扫查区域涵盖缺陷区域;扫查步进远小于检测要求的分辨力(检测分辨力通常要求不小于1.5 mm)。检测工艺参数软件设置界面如图2所示。

图2 检测工艺参数软件设置界面

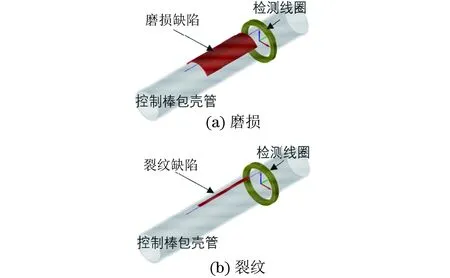

控制棒组件的工作特点决定了其常出现磨损型缺陷与裂纹型缺陷。其中,磨损型缺陷通常分为C型磨损和V型磨损。在实际检测中,常见检出缺陷的轴向尺寸一般大于10 mm,远大于线圈宽度的两倍,因此缺陷轴向尺寸并不是最主要的影响因素。磨损型缺陷的轴向尺寸参照现有缺陷试样,选取为20 mm;周向尺寸通过缺陷占试样圆周的角度进行表征,C型磨损缺陷周向尺寸较大,设置为90°和120°,V型磨损缺陷周向尺寸较小,设置为25°;缺陷深度参照常见检出尺寸,变化范围为壁厚(以下用t表示)的5%40%。对裂纹型缺陷而言,常见检出裂纹轴向长度在1020 mm之间,因此裂纹长度的平均值为15 mm;裂纹宽度设置为0.1 mm与1 mm。缺陷的网格划分需根据缺陷的尺寸决定,但一般设置原则有3条:① 网格越细获得的计算精度越高;② 建议各个轴的网格划分数不小于3;③ 对圆柱形工件,缺陷深度方向的网格划分与集肤深度有关,如式(2)所示。

(2)

式中:δ为涡流检测标准透入深度。

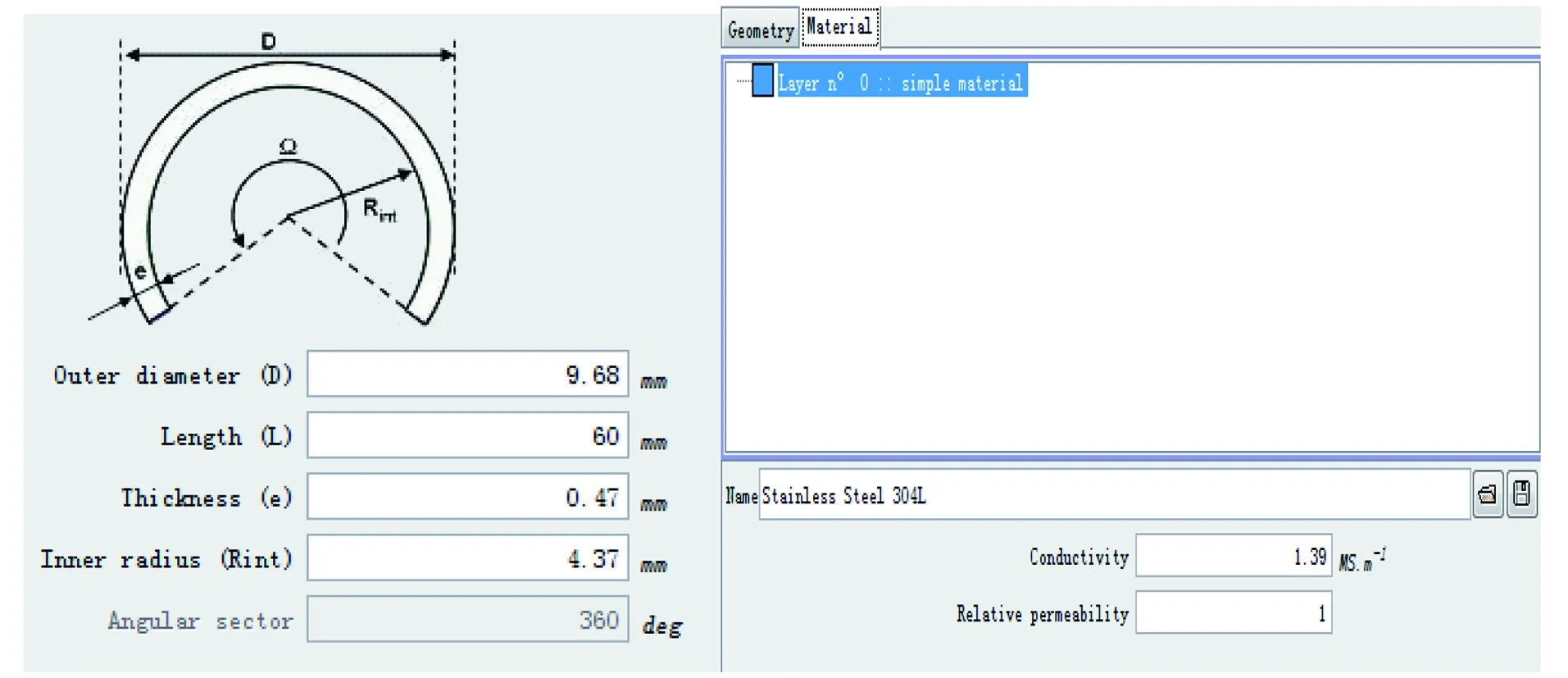

根据上述参数建立的控制棒包壳管涡流检测仿真模型如图3所示,模型缺陷参数设置如表2所示。

图3 控制棒包壳管涡流检测仿真模型

表2 模型缺陷参数设置

2 涡流检测仿真结果分析

2.1 涡流信号幅值分析

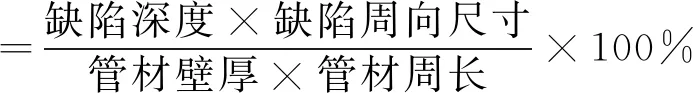

由表1可知,缺陷轴向尺寸远大于线圈宽度1.5 mm的两倍,此时信号幅值只受缺陷截面损失影响,而与缺陷轴向尺寸无关。裂纹不属于面积型缺陷,仅考虑磨损型缺陷信号幅值A与截面损失s的对应关系,磨损型缺陷的截面损失s定义为缺陷体积占相同轴向尺寸试样的体积之比,如式(3)所示。

(3)

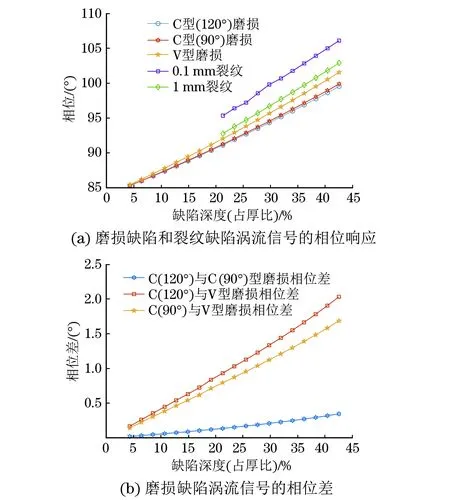

对不同截面损失的磨损型缺陷进行仿真,得到幅值与缺陷截面损失的关系(见图4)。

图4 磨损型缺陷的幅值响应

由图4可知,缺陷信号幅值与缺陷截面损失之间是线性相关的,信号幅值随着缺陷截面损失的增加而增加。当缺陷截面损失相同,周向尺寸与深度不同的缺陷信号幅值几乎完全相同时,最大幅值差仅为0.53 V。对两种C型磨损的信号幅值A与截面损失s进行线性拟合,得到的s-A拟合关系式十分接近,这表明缺陷信号幅值仅由缺陷截面损失决定。实际检测时,将获得的缺陷信号幅值代入s-A拟合关系式中,可实现对缺陷截面损失的定量评估。

2.2 涡流信号相位分析

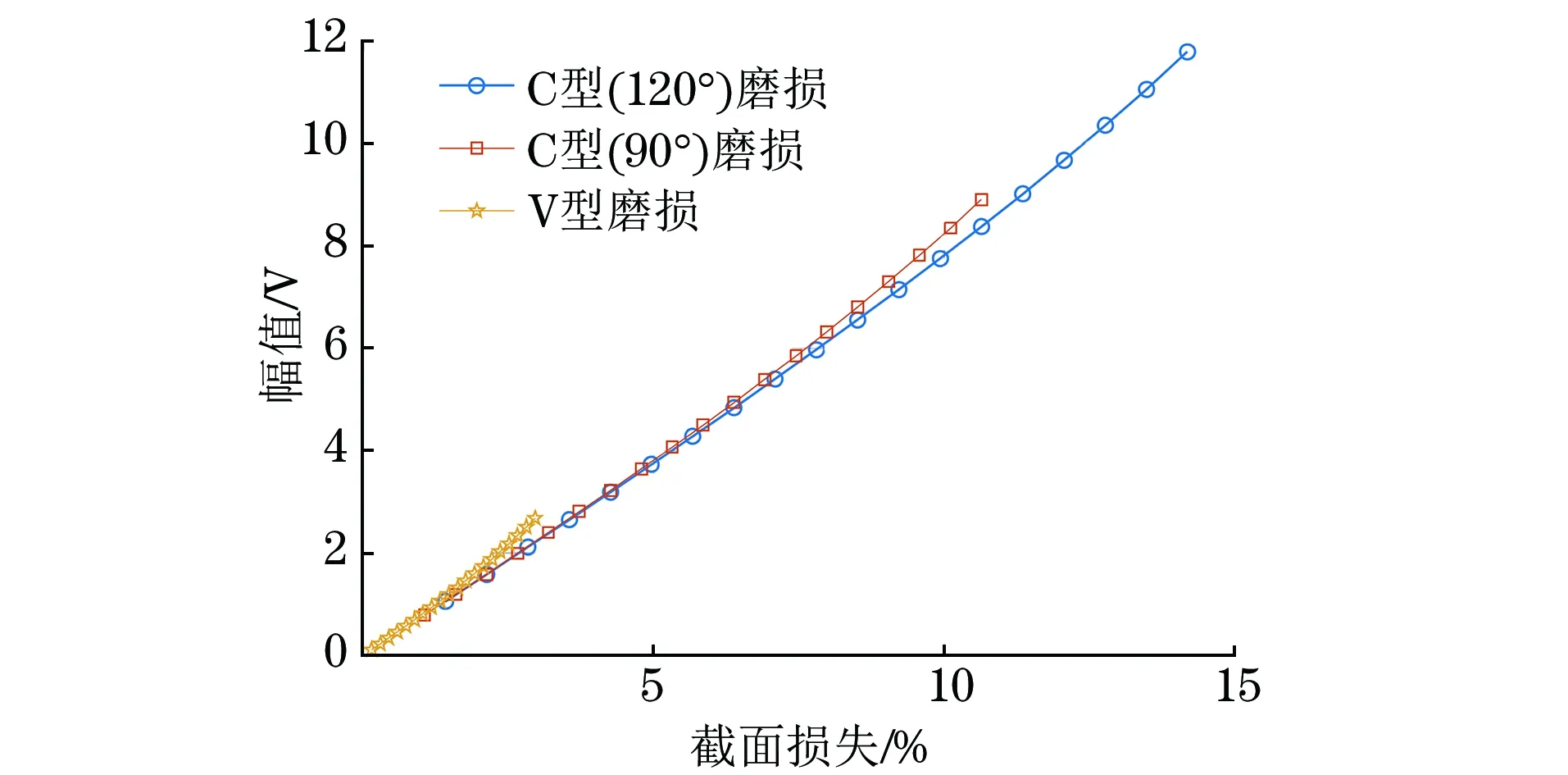

涡流信号的相位角与感应涡流在试件中传播的深度有关,常作为对缺陷深度进行定量分析的特征量。对不同深度的磨损和裂纹缺陷进行模拟,涡流信号相位随缺陷深度的变化如图5所示。对图5进行分析可得到如下结论。

图5 涡流信号相位随缺陷深度的变化

(1) 由图5(a)可知,缺陷深度与涡流信号相位之间总体呈线性关系。缺陷深度增加时,C型磨损、V型磨损和裂纹3种缺陷信号的相位均随之增加。由于试样管壁很薄,壁厚仅0.47 mm,相同深度的3种缺陷的信号相位相差不大,但3种缺陷信号的相位随缺陷深度增加的速度不同。因此,不同类型缺陷彼此间的相位差随缺陷深度的增加而增加。除此之外,当裂纹的宽度减小时,信号相位略有增大。

(2) 由图5(a)可知,当缺陷深度小于20%t时,信号相位大致分布在85°~92°之间;在此区间,C型磨损与V型磨损信号的相位差小于1°[见图5(b)]。这表明,此时缺陷信号相位几乎只由缺陷深度决定。因此,基于信号相位可实现对缺陷深度的定量分析,而无法区分缺陷类型。

(3) 由图5(a)可知,当20%t≤缺陷深度≤40%t时,缺陷信号相位分布在92°~106°之间。此时,缺陷信号相位与缺陷深度和类型都相关,表现为:对于相同深度的缺陷,窄裂纹信号相位>宽裂纹信号相位>V型磨损信号相位>C型磨损信号相位。该现象表明,当缺陷深度超过20%t时,缺陷信号相位可以辅助缺陷的定性分析。

此外,由图5(a),5(b)可知,当缺陷深度在5%t~40%t范围变化时,两种不同周向尺寸的C型磨损信号的相位差始终小于0.5°。这表明,对于相同深度的C型磨损而言,周向尺寸对信号相位几乎没有影响。

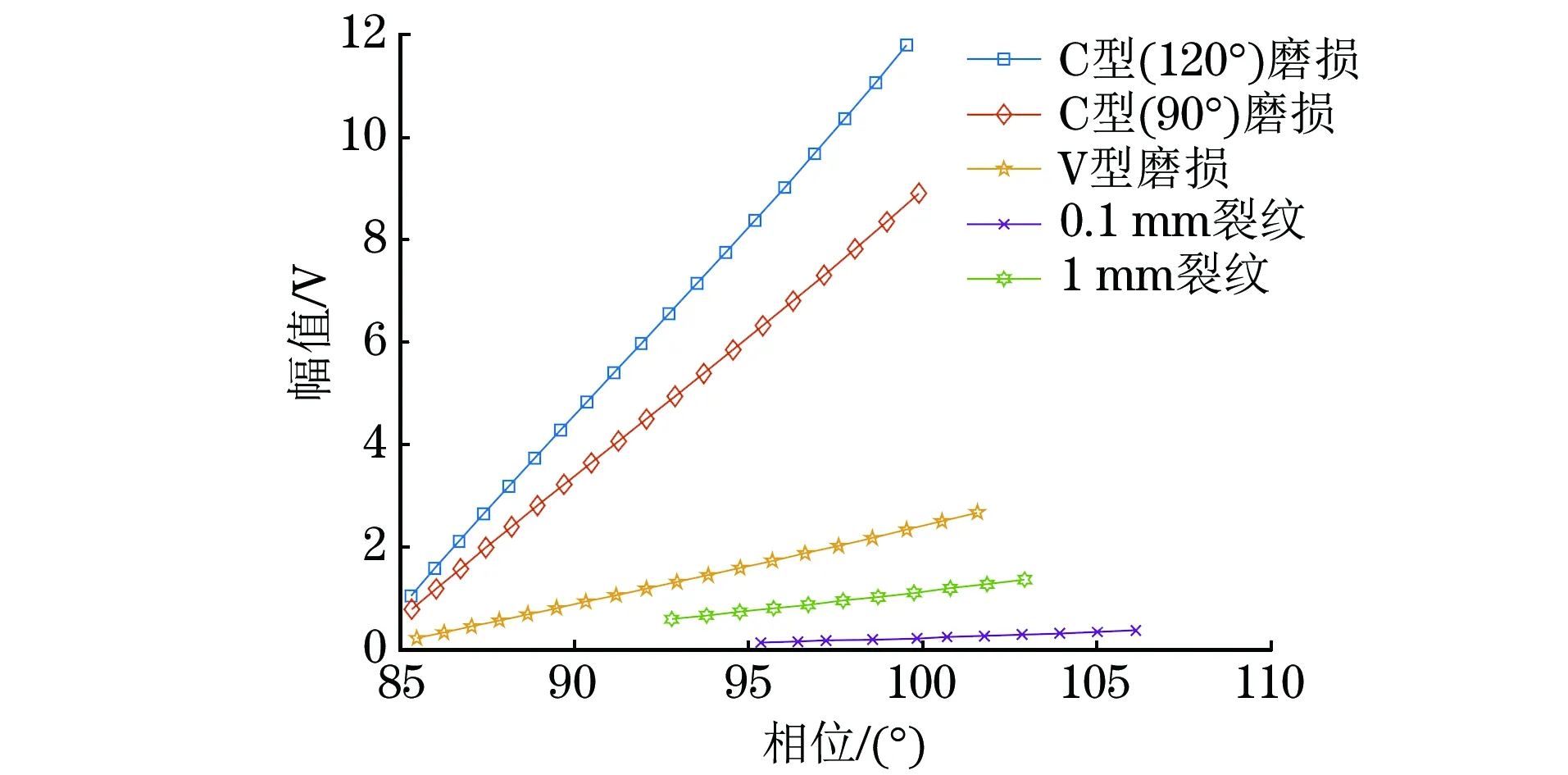

2.3 涡流信号幅值与相位综合分析

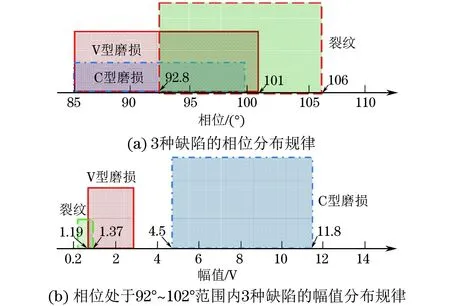

基于缺陷信号的幅值和相位可在一定程度上实现对缺陷截面损失和深度的定量分析,此处考虑将幅值、相位与缺陷特征联合起来进行分析研究。缺陷-幅值-相位综合表征如图6所示,由图6可知,3种类型缺陷分布的区域相对集中,具有一定的规律性,具体分析见图7。

图6 缺陷-幅值-相位综合表征图

图7 3种缺陷的相位和幅值分布规律

由图7(a)可知,磨损缺陷信号相位大致分布在85°~101°之间,C型磨损信号相位与V型磨损信号相位十分接近,所处区间基本一致;裂纹信号相位大约分布在92°~106°之间。同时,图7表明信号相位在85°~92°区间内仅包含磨损型缺陷;当信号相位大于101°时仅包含裂纹型缺陷;信号相位在92°~101°时同时包含磨损型与裂纹型两种缺陷,此时考虑引入信号幅值,对相位处于92°~101°范围内的缺陷进一步区分,结果如图7(b)所示。由图7(b)可知,C型磨损缺陷信号幅值明显大于V型磨损及裂纹的幅值,幅值分布在4.511.8 V之间。因此,当缺陷信号相位在92°~101°间时,信号幅值大于4.5 V的缺陷为C型磨损缺陷,信号幅值在12.7 V之间的缺陷为V型磨损缺陷。浅裂纹缺陷与V型磨损缺陷信号幅值相近,此时应结合其他检测方法对其进行进一步地判断。

3 结论

(1) 涡流信号幅值与缺陷截面损失间呈线性关系,依据幅值可以对缺陷截面损失进行定量分析。

(2) 涡流信号相位与缺陷深度间总体呈线性关系。当缺陷深度较小时,可直接依据相位判定缺陷深度;当缺陷深度超过某一临界值时,深度的定量基于确定的缺陷类型进行判定。

(3) 缺陷类型的确定无法单纯依靠涡流信号幅值或相位进行判定,但是,构造的缺陷-幅值-相位图可以成为缺陷类型判定的依据。