高弹改性沥青SMA-10路用性能研究及其在桥面铺装中的应用

杨振富

(云南重岭公路勘察设计有限公司 大理市 671001)

0 引言

目前,我国在道路设计中对适应恶劣天气、抵抗重载及重交通提出了更高的要求,提高普通沥青的性能被视为其中一项有效措施。高弹性改性沥青是在普通沥青的基础上,通过特殊的配方与工艺改性而成,其延伸性能与疲劳性能十分优异,成为当下的研究热点[1-2]。国内外已有研究表明:高弹改性沥青混合料具有优异的疲劳寿命,是SBS改性沥青混合料的十倍以上,此外其具有良好的高低温稳定性,适合于恶劣天气、重载及复杂交通状况下的沥青路面面层及桥面铺装层[3-5]。然而,国内外对该新型改性沥青综合路用性能的研究还不够完善,在桥面铺装中的应用效果介绍与评价还很少。

针对性选用桥面铺装中常采用的SMA-10级配类型,对高弹改性沥青SMA-10的配合比进行了设计。以SBS改性沥青SMA-10为对照组,通过室内试验对比研究了高弹改性沥青SMA-10的路用性能。并通过工程应用实例对高弹改性沥青的实际应用效果进行了分析。

1 室内试验

1.1 试验材料

(1)沥青:高弹改性沥青为韩国生产,SBS改性沥青采用国产。两者的相关性能检测结果如表1所示。由表1可知,两种改性沥青的弹性恢复值与软化点有一定差距,高弹改性沥青性能较优。

表1 沥青的性能指标

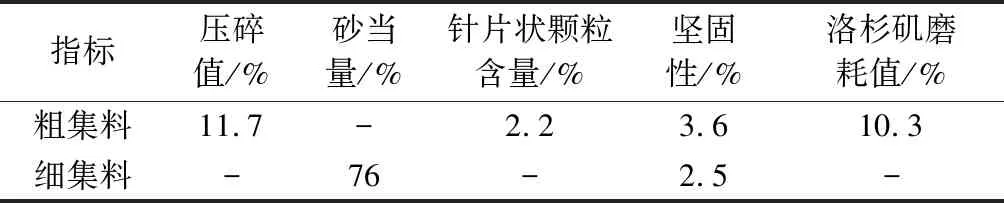

(2)集料与纤维:桥面铺装工程中对于集料的性能提出严格的要求。室内试验集料选用玄武岩,其相关技术指标检测结果如表2所示,矿粉填料采用磨细后的石灰石矿粉。

SMA-10沥青混合料中掺入质量份数为0.2%的海川聚酯纤维。

表2 集料的性能检测指标

1.2 配合比设计

(1)矿料级配

矿料的级配设计如表3所示。

表3 SMA-10矿料级配设计(通过筛孔质量百分数)

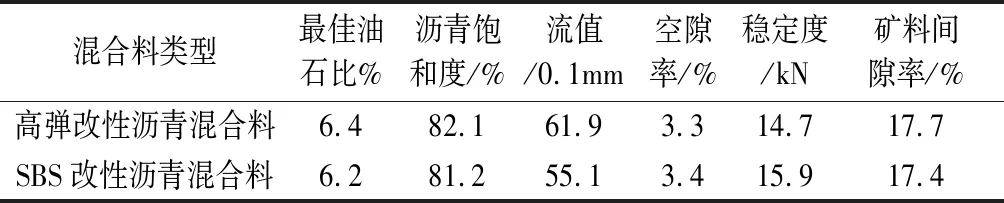

(2)最佳油石比的确定

参照相关规范标准[6],最佳油石比由马歇尔试验进行确定,如表4所示。由表4可知SBS改性沥青混合料的最佳油石比为6.2%,纤维掺量为0.2%,高弹改性沥青混合料的最佳油石比为6.4%。

表4 SMA-10混合料的马歇尔试验结果

最佳油石比下的混合料主要性能检测结果均符合规范要求。

1.3 试验方案

以相关规范为标准[7],按设计好的级配与最佳油石比,分别制备高弹改性沥青及SBS改性沥青SMA-10混合料试件,进行高温车辙试验、低温三点弯曲试验、冻融劈裂试验及四点小梁弯曲疲劳试验。

2 室内试验结果分析

2.1 重载下抗车辙性能

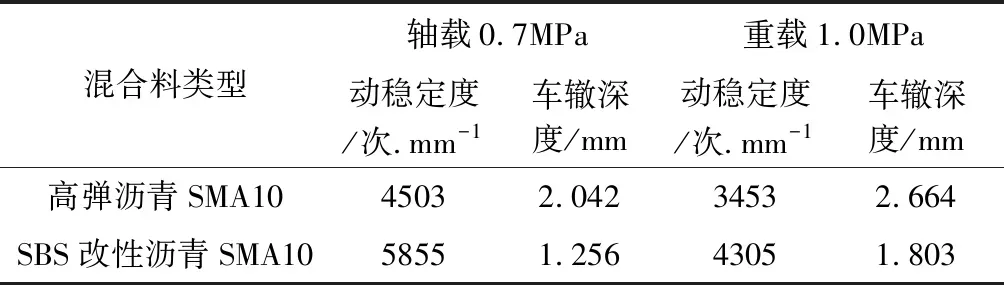

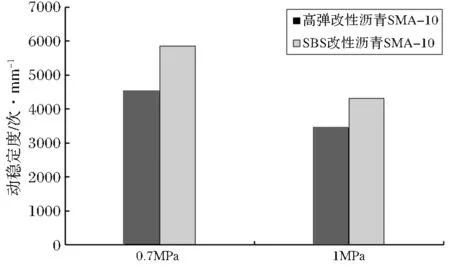

车辙试验时的轴载分别取标准轴载0.7MPa与重载1.0MPa,试验温度为60℃。分别制备标准车辙板试件进行不同轴载下两种改性沥青SMA-10的车辙试验,结果如表5、图1所示。

表5 车辙试验结果

由表5可知,高弹性改性沥青SMA-10的动态稳定性明显低于SBS改性沥青混合料SMA-10,其中标准轴载0.7MPa降低约23.1%,重载1.0MPa时,降低约19.8%。但重载作用下,二者的动稳定度均大于3000次/mm-1。结果表明,高弹性改性沥青混合料在重载下仍具有良好的重载抗车辙能力,适用于高温重载交通。

图1 不同轴载下改性沥青SMA-10的车辙试验结果

2.2 低温弯曲性能

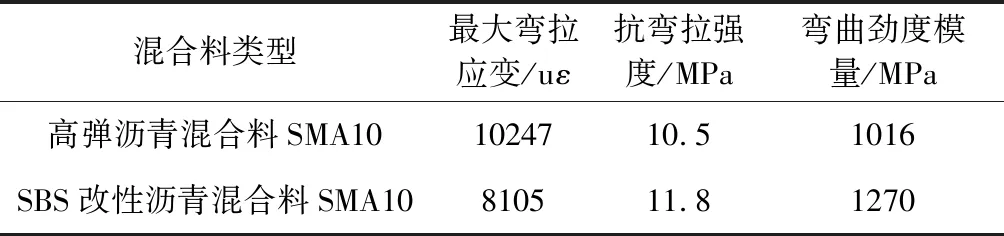

低温三点弯曲试验在UTM-100试验机上进行,分别制备相应的小梁试件,试件的长宽高尺寸为300mm×100mm×50mm。试验时的温度为-10℃,设定加载速率为50mm/min。试验结果如表6所示。

表6 低温弯曲试验结果

相关规范中规定,桥面铺装中SMA沥青混合料的最大弯拉应变不得小于7000 uε。由表6可知,两种改性沥青混合料SMA-10在-10℃下的低温弯拉应变均超过7000 uε,其中,低温下,高弹沥青SMA-10的弯拉应变为10247 uε,明显优于SBS改性沥青SMA-10,超过幅度约为20.1%。

2.3 抗水损害性能

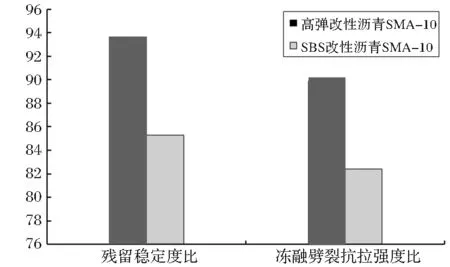

采用冻融劈裂与浸水马歇尔稳定度试验综合对两种改性沥青SMA-10的抗水损害性能进行研究。其中冻融劈裂试验时,采用标准圆柱体试件,制备时正反两面各击实50次。将试件分为两组进行试验,即未冻融与冻融循环两组,试验结果如表7、图2所示。

表7 抗水损害性能试验结果

图2 抗水损害性能试验结果

表7表明,高弹沥青SMA-10的浸水残留稳定度比及冻融劈裂抗拉强度比均优于SBS改性沥青SMA-10,其中残留稳定度比提升了约8.8%,冻融劈裂抗拉强度比提升了约8.3%,且二者的冻融劈裂抗拉强度比均大于75%。因此,高弹改性沥青混合料具有优异的抗水损害性能。

2.4 抗疲劳性能

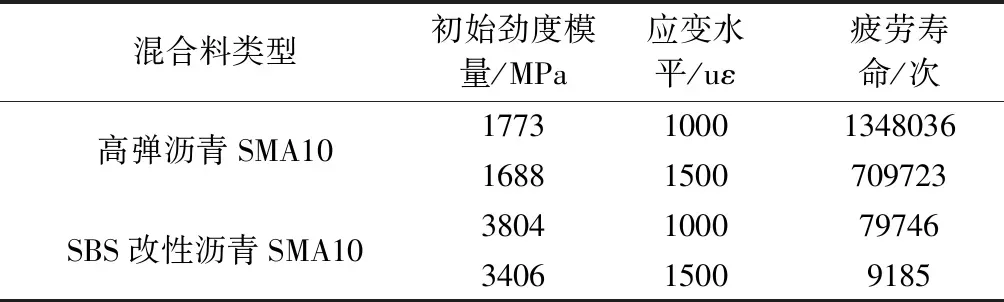

采用四点小梁弯曲疲劳试验对两种改性沥青SMA-10混合料的疲劳性能进行检测,试验设备采用UTM-100设备。小梁试件的长宽高分别为384mm×63.5mm×50mm,小梁下两支点的距离为355.5mm。荷载为频率10Hz的半正矢波,以三点加载方式进行,应变水平分别取1000uε、1500uε。当试样的初始模量下降50%时,测试终止。四点小梁弯曲疲劳试验的结果见表8。

表8 四点小梁弯曲疲劳试验结果

由表8可知,两种应变水平下,高弹沥青SMA-10的疲劳寿命显著优于SBS改性沥青SMA-10,疲劳寿命提高了近10倍,抗疲劳性能十分优异。另一方面,相比于SBS改性沥青混合料SMA-10,高弹改性沥青混合料SMA-10的劲度模量要明显降低,不同应变水平下的降低幅度约为5%,表明高弹改性沥青混合料SMA-10在同温度下的刚度比要小于SBS改性沥青混合料SMA-10,即相对变形能力大,这也印证了高弹沥青SMA-10具有良好的疲劳寿命。

3 高弹改性沥青混合料在桥面铺装上的应用

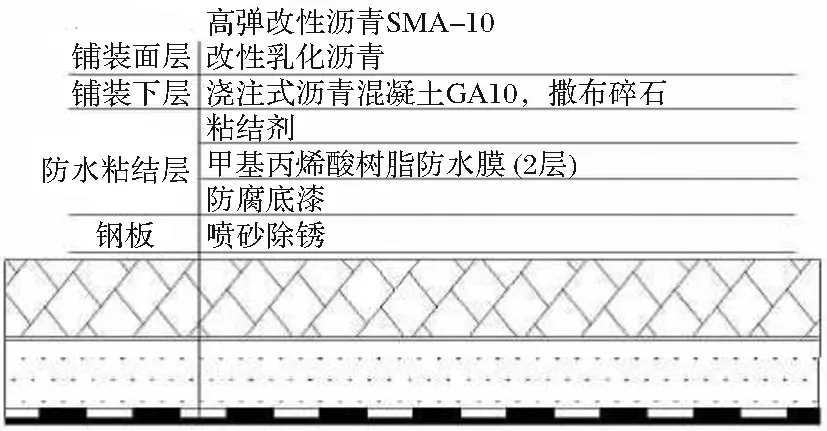

目前,国内高弹改性沥青混合料在桥面铺装结构中应用时常采用的结构形式为:高弹改性沥青SMA上层+浇注式沥青混凝土下层,该典型结构已普遍应用于国内一些大桥建设中并取得了良好的应用效果,如重庆菜园坝大桥与朝天门大桥、南宁大桥及长江隧桥工程。该典型铺筑结构如图3所示。

图3 浇注式+高弹改性沥青混合料桥面铺装典型结构

3.1 施工工艺

(1)施工温度

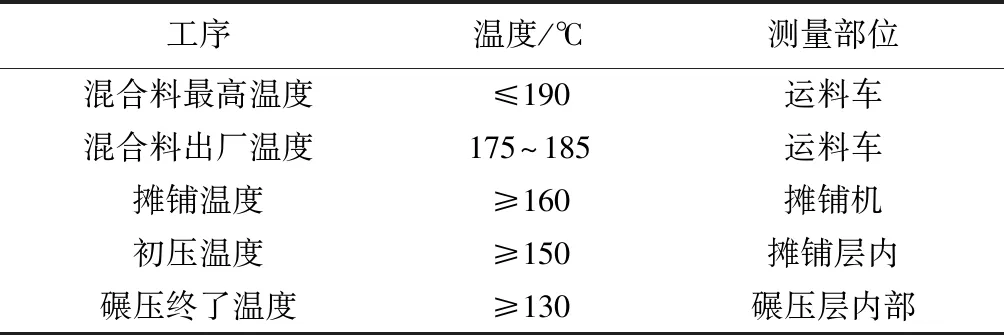

施工过程中,应对高弹沥青SMA-10在各环节的施工温度进行严格控制以防止温度过高时产生离析现象。各环节的施工温度范围如表9所示。

表9 高弹沥青SMA-10施工温度范围

(2)拌和

纤维必须在加入高弹改性沥青之前掺入,其掺入时应采用具备计量功能的添加设备自动加入拌和设备中,混合料与纤维的干拌时间应大于8s,高弹沥青掺入后的湿拌时间在40~45s,拌和以纤维充分均匀分散于混合料中为准。

(3)摊铺

为减少高弹改性沥青混合料SMA在摊铺过程中的离析,宜采用两台前后相距5m的摊铺机进行联合摊铺作业,行进速度控制为2~3m/min,摊铺应与送料速度相平衡,摊铺均匀、缓慢、连续。

(4)碾压

路面碾压时常采用先静后振再静的碾压工艺,可使路面面层的压实效果较好,保证面层的不透水性能。对于桥梁表面,压实过程往往与路面压实一样,有时会降低振动压实度,以防止桥梁表面的振动和压实破坏。对于桥面铺装而言,即便保证压实功相同,桥面铺装层的压实效果也会低于路面。

因此,为了保证高弹改性沥青混合料SMA桥面铺装层的不透水性能,必须对其碾压工艺进行适当改进,工程实践证明:当铺装层表面温度降低到100℃左右时,采用胶轮压路机进行辅助碾压直至铺装层表面不透水,该过程需设专人随时进行检查。

3.2 应用效果评价

2006年以前,国内一些大桥桥面铺装结构采用SMA铺装+浇注式,该结构沥青采用传统普通沥青,通常在2~3年后出现裂缝。而采用高弹改性沥青SMA铺装+浇注式的多座大桥通车后数年内,在承受复杂行车荷载及巨大交通量后,未出现裂缝,平整度较高、无车辙等路面病害产生,路用性能良好。表明桥面铺装层采用高弹沥青SMA后,展现出了优异的路用性能,具有广阔的应用前景。

4 结论

(1)高弹改性沥青混合料SMA-10的动稳定度要低于SBS改性沥青混合料SMA-10,其中,标准轴载0.7MPa时,降低约23.1%,重载1.0MPa时,降低约19.8%,但仍较好满足规范要求,适用于高温重载交通。

(2)低温下-10℃下,高弹沥青SMA-10的弯拉应变为10247 uε,明显优于SBS改性沥青SMA-10,超过幅度约为20.1%,表明高弹沥青SMA-10具有良好的低温变形性能。

(3)相比于SBS改性沥青SMA-10,高弹改性沥青SMA-10的水稳定性能提升显著,抗水损害性能优异。

(4)高弹沥青SMA-10的疲劳寿命显著优于SBS改性沥青SMA-10,疲劳寿命提高了近10倍,抗疲劳性能十分优异。

(5)工程应用效果表明:采用高弹改性沥青混合料SMA作为桥面铺装层后,路用性能优异,具有广阔的应用前景。