太惹“火”!病咋治?

李尔欣

天生就有可能是“炸弹”

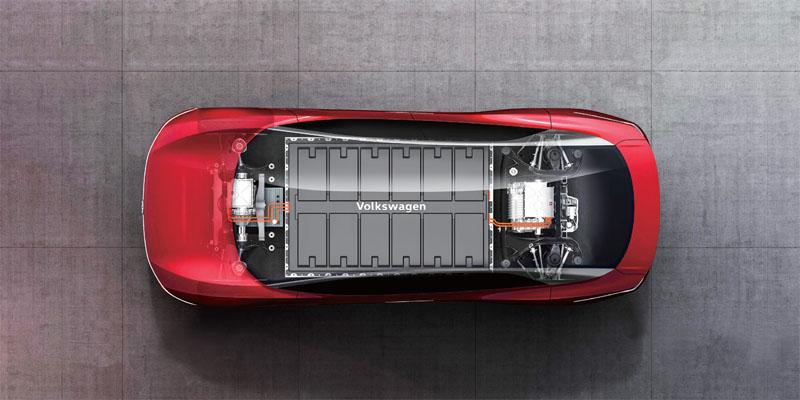

事实上,动力电池的安全隐患从一开始就已经埋下。和需要额外注入燃料或可燃性气体才有可能运作的内燃机不同,动力电池本身就自带氧化剂和还原剂,一旦保护措施失效或者电芯材料发生异变,就会出现“热失控”现象:电池内部化学反应释放的热能失去控制,不仅失火自燃,更会点燃相邻的电池,并引发链式反应,进而引燃整个电池系统,最终导致车辆焚毁——这便是现役动力电池最大的安全隐患!而对于搭载能量密度高、储存电量大的三元锂电池的新能源汽车来说,更需要周密的防护措施以免发生热失控。

而保障动力电池安全的关键,则在于电芯、封装和电池管理系统这三者。以电芯为例,里头的正极材料、负极材料、隔膜和电解液都有可能引发热失控。比如正、负极之间的隔膜一旦受热熔化,或者在外力的作用下被刺穿或破裂,就会造成大面积的短路,以至于热量迅速在电芯内部聚集。同样,电解液如果受热超过一定温度,也会加速分解燃烧,而使得电芯内的温度攀升。至于决定电芯能量密度的正、负极材料,则因为各种材料之间化学性质的差异而存在着不同的热失控风险。

具体来讲,由于目前主流三元锂电池多以石墨充当电芯的负极材料,因此电芯的能量密度主要由正极材料决定,而根据实验数据显示,正极材料的含镍量越高,则电芯的能量密度就越大,但热稳定性却越差。例如,正极材料同为NCM镍钴锰酸锂的电芯,其中含镍量较高的NCM811型的热稳定性,就不如镍含量较少的NCM622型和NCM111型。

在此先读懂几个温度数据:

1.大多数应用石墨负极材料的锂电池在放电时的安全温度为:-20~55℃,而充电时则为0~45℃。

2.NCA型和NCM型这两种锂电池的工作电压一般为2.5~4.2V左右,电压过高会导致正极材料失去活性,并释放巨大的热量。电压若高于4.5V,普通电解质会直接分解。

3.一般来讲,电芯温度达90~120 ℃,SEI隔膜开始放热分解;130℃,隔膜开始熔化;160℃以上,NCA正极材料开始分解;200℃左右,电解质开始分解,并产生可燃性气体;超过210℃,NCM正极材料开始分解;300℃,NCM型锂电池和NCA型锂电池基本已陷入热失控。

动力电池不同封装形式性能对比

NCA锂电池与NCM锂电池特性对比

BMS的重要性

不过,裸奔的电芯只是一坨化合物,显然不便于直接拿来驱动新能源汽车,通常得先把它封装成电池,然后才能正式使用。目前常见的电池封装形式有圆柱、软包和方壳三种,不同的封装形式可容纳的电芯容量以及对电芯的防护能力各不相同。不仅如此,即便是相同的封装形式,里面的电芯也会有卷绕、层叠等多种布置方式,而不同的布置方式又会影响到电池的性能。但是,不同的封装形式之间,本身并无绝对的优劣之分,实际采用哪种封装形式更多得看厂商的需求。

国内外BMS厂商技术对比

真正影响电池安全性的,是电池系统整体的结构!

理想状况下,电池系统结构不仅可以防震、防尘、防火、防水,内部更有设计合理的散热通道,并在电池之间设有隔热阻断。此外还会有先进的BMS电池管理系统对电池包进行热管理,使其维持均衡的热状态,以便降低发生热失控的风险。而说到BMS电池管理系统,这其实是整个电池系统的大脑,时刻监控着电池系统的电压、电量、温度等关键指标,并调控整个电池系统的充、放电状态。例如,在充电过程中,由于每個电池的荷电状态并不一致,假如没有BMS的监控与调整,就会有部分电池率先被充满,并进入过充状态,若长期如此,电池内的电芯就会出现不可逆的损伤,从而变得更易发生热失控。相反,要是有BMS进行调控,就能分别控制每个电池的充电速度,确保所有电池可以同时充满。

另外,当部分电池模组温度过高时,调用电池系统的冷却回路乃至整车的空调系统对其进行降温,并警告车内乘员,也是BMS的工作之一。简而言之,状态正常的BMS是预防动力电池出现热失控的最后屏障,必不可少!

NCMA锂电池是啥?

2016年,韩国汉阳大学的几位学者,在合成具有梯度浓度分布的NCM镍钴锰酸锂正极材料之后,向其中加入0.75mol% 的铝元素,得到NCMA正极材料。然后,再用此材料做成锂电池,从而得到NCMA锂电池。与掺入铝元素之前相比,NCMA锂电池不仅将热分解温度从原来的278℃提高到290℃,并在电量100%充放循环3000次后仍能保持84%的初始容量。简单来讲,相比目前常见的NCM锂电池,NCMA锂电池拥有更好的热稳定性以及更长循环寿命。

不过很可惜,此类电池目前尚未实现量产。

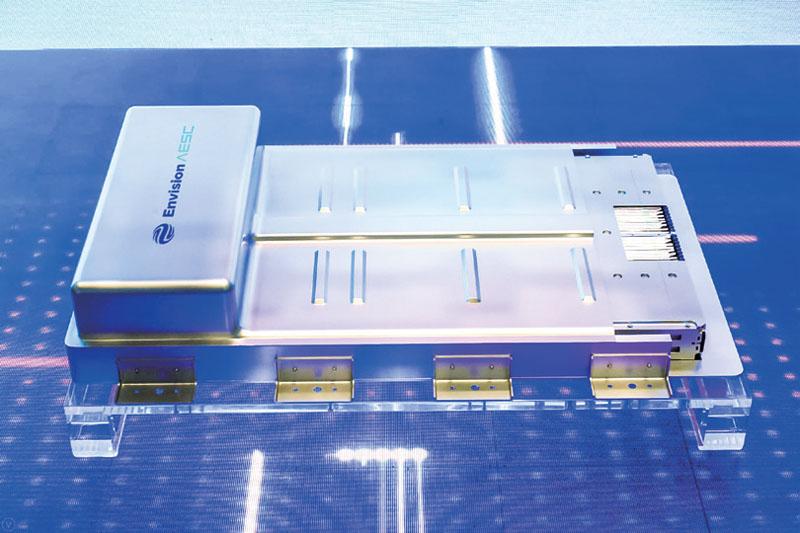

远景AESC动力电池的安全策略

日产汽车原来的电池部门Automotive Energy Supply Corporation被中国远景集团收购后,改称远景AESC,但完全保留原先日产动力电池的技术优势。在4月份的上海车展上,远景AESC发布新一代Gen5-811AIoT动力电池系列产品。根据远景AESC的资料,该系列为应用AIoT智能物联技术的NCM811型锂电池。

尽管Gen5-811 AIoT动力电池为软包高镍锂电池,理论上存在能量密度高、但热稳定性差的隐患。不过,远景AESC在全新引入硅碳负极材料的同时,又通过AI算法和海量数据,从生产阶段就实时监控每个电芯的质量,并对整个电池系统进行热管理。未来,远景AESC更计划与OEM厂商合作,接管电池在整个生命周期内的数据,并借助云计算,实现全方位的状态监控和故障预警。

特斯拉与松下的不足

在此特别探讨一下前阵子发生的特斯拉电池自燃事故……

在日本松下(Panasonic)公司的动力电池产品阵营里,既有NCA镍钴铝酸锂型锂电池,也有NCM镍钴锰酸锂型锂电池,并且在圆柱形封装之外还有采用方壳封装的电池。然而,在用于新能源汽车的动力电池中,最典型的还是为特斯拉定制的NCA型圆柱电池。

而从特斯拉的搭载18650/21700电池来看,松下对于电池安全的关注重点似乎并不在于单个电池的热稳定性,而是监控整个电池系统。一方面,松下采用一致性较好的圆柱形封装,以便于进行系统控制;另一方面,松下对整个电池系统采用分层管理,并在每一层之间设立防火墙和监控板,可根据工作环境电池包的电压、温度等参数来独立监控。只不过,这些特斯拉车型御用电池用的是特斯拉主导开发的BMS系统。

但从实际案例来看,这套合作防护体系还不够完善,并不足以完全抵消NCA型電池热稳定性差的天生短板:有时是BMS系统失效,有时则是隔断防火墙未能阻挡单个电池的热失控,以至于火势发生链式反应,最终烧毁整辆车。

BMS知多点

BMS的全称为Battery Management System电池管理系统,主要用来监控每个电池的电流、电压、温度等状态,计算并记录单个电池的SOC剩余容量等状态数据,并与车载充电系统等其他车内系统协同工作,一起均衡整个电池系统的一致性,保护电芯并确保电池系统正常工作。不过,每个厂商对于类似系统的命名各不相同,比如,奥迪的电池管理系统就简称BMC。

对于结构复杂的动力电池系统来说,BMS是必不可少的。如果没有BMS,或者BMS失效,车辆的监控系统就无法预防热失控。电池会因为过充而导致着火,电解液则可能会燃烧释放出气体,以至于单个电池膨胀,进一步增加发生热失控的风险。

仍在进步的道路上

实际上,电芯、封装与BMS系统也正是厂商在优化动力电池时着手的重点:有换用复合材料耐热隔膜的,有在电解液中加入阻燃剂的,更有推进BMS系统往大数据、智能化方向发展的。就连曾被认为制造难度较大的NCM811型锂电池,貌似也已经被部分厂商攻克量产难关,达到规模化生产的水准,比如国内的宁德时代、比克等动力电池供应商就曾在4月份的上海车展上展示过适用于量产车的NCM811型锂电池。顺便一提,我国的动力电池产业不仅配有相当齐全并仍在完善中的国家标准体系,更有实力强劲的主流厂商,已在世界动力电池领域占有举足轻重的地位。

至于动力电池本身,有理由相信,未来肯定会出现能量密度更大,并且更安全的三元锂电池。毕竟已有海外的实验室利用新型正极材料造出比NCM锂电池循环寿命更长、而且热稳定性更好的NCMA锂电池。但与此同时,仍在积极推广氢燃料电池,乃至尝试应用固体电池、空气电池等新型电池的相关从业者也大有人在。

不过,话说回来,提升新能源汽车的电池安全性是项系统工程,单纯地选择安全指标最好的电池,或许能杜绝自燃事故,却未必能满足用车续航里程等方面刚需。但可以肯定的是,用电的新能源汽车迟早会用上蓄电量大又安全的动力电池!