超超临界机组切BF模式异常原因分析与处理

李文杰

(浙江浙能台州第二发电有限责任公司,浙江 台州 317100)

1 机组概述

某燃煤电厂1050MW超超临界机组采用上海汽轮机厂制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,型号为N1050-27/600/600;采用东方锅炉(集团)股份有限公司制造的超超临界变压运行本生直流锅炉,单炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、全悬吊结构、前后墙对冲燃烧方式,型号为DG3100/28.25-II1。DCS系统与DEH系统采用艾默生OVATION控制系统一体化设计。

2 事件经过

机组AGC投入、控制方式为CCS模式(协调控制模式),DEH系统限压控制方式投入;运行人员设置DCS系统与DEH系统负荷上限均为1060MW。

17:21:53,机组实际负荷1059MW,A、B、C、D、F磨煤机运行,主蒸汽压力为27.19MPa,总燃料量为403t/h,主蒸汽温度为600.78℃/600.43℃,再热蒸汽温度为602.48℃/603.87℃;机组控制方式由CCS模式自动切至BF模式(锅炉跟踪控制模式)。

3 原因分析

3.1 机组干态运行时,控制方式由CCS模式切至BF模式原因分析

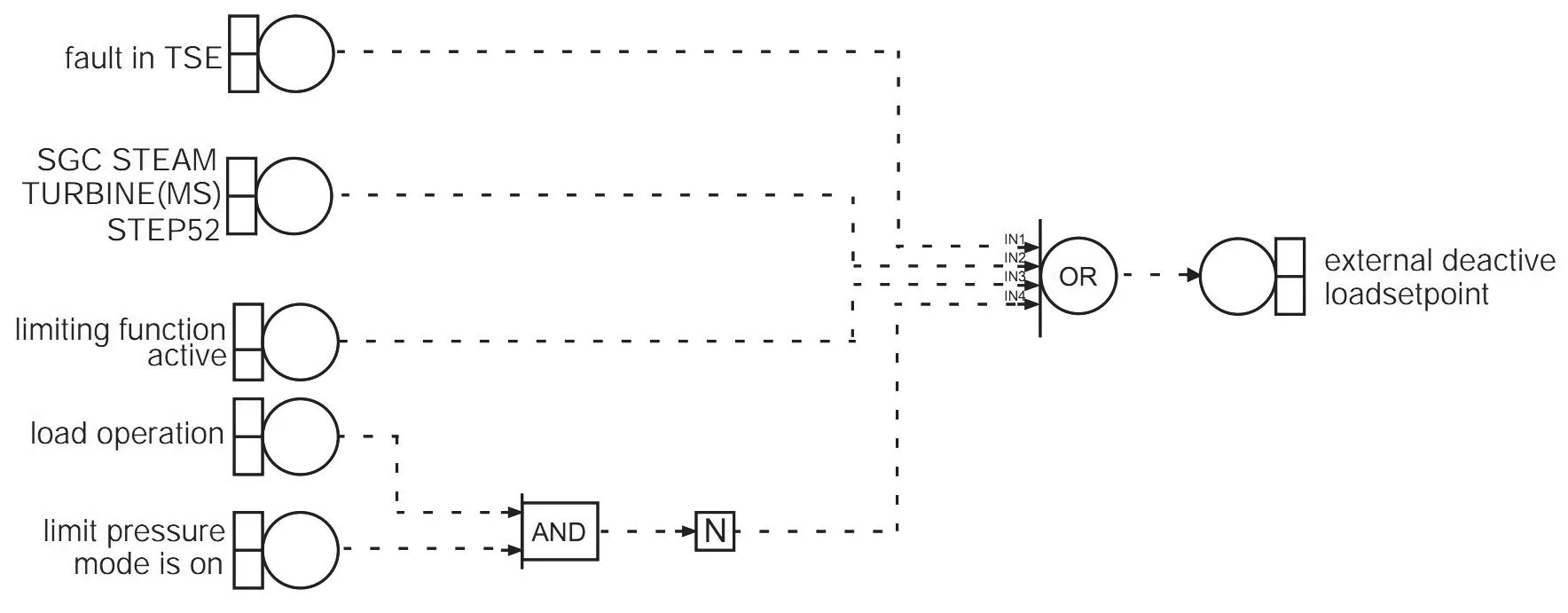

图1 DEH系统“负荷控制投入(协调方式)”信号逻辑回路Fig.1 Logic loop of "load control input (coordination mode)" signal in DEH system

机组控制方式判断逻辑回路在DCS系统组态。异常事件发生时,机组处于干态,基于此工况下对CCS模式、BF模式判断条件解释说明如下:

3.1.1 CCS模式成立条件

当以下条件均满足时,机组处于CCS模式:

1)锅炉干态;2)非RB工况;3)汽泵A/B任一自动;4)送风机A/B任一自动;5)引风机A/B任一自动;6)燃料主控自动;7)实际负荷与主蒸汽压力信号均非坏质量;8)DEH系统初压控制方式未投入;9)负荷控制投入(协调方式)。

3.1.2 BF模式成立条件

当以下条件均满足时,机组处于BF模式:

1)锅炉干态;2)非RB工况;3)汽泵A/B任一自动;4)送风机A/B任一自动;5)引风机A/B任一自动;6)燃料主控自动;7)实际负荷与主蒸汽压力信号均非坏质量;8)DEH系统初压控制方式未投入;9)负荷控制未投入(协调方式)。

其中,“负荷控制投入(协调方式)”信号为DCS系统与DEH系统之间的硬接线传输信号,即:首先在DEH系统内经过相关逻辑回路组态生成“负荷控制投入(协调方式)”信号,再通过硬接线传送至DCS系统内参与逻辑判断。

查阅历史曲线,在17:21:53时刻,DCS系统、DEH系统内“负荷控制投入(协调方式)”信号同时由1变为0。因此,机组控制方式由CCS模式切至BF模式。

3.2 “负荷控制投入(协调方式)”信号变化原因分析

DEH系统“负荷控制投入(协调方式)”信号逻辑回路如图1所示。

如图1所示,以下条件任一满足时,“负荷控制投入(协调方式)”信号置0:

1)“负荷控制协调方式请求”信号与“外部负荷不起作用(external deactive loadsetpoint)”信号同时置0,且运行人员手动撤出协调方式。

2)“外部负荷不起作用(external deactive loadsetpoint)”信号置1。

图2 DEH系统“外部负荷不起作用”信号逻辑回路Fig.2 The signal logic circuit of DEH system"external deactive load setpoint"

查阅历史曲线,异常事件发生时刻,仅“外部负荷不起作用(external deactive loadsetpoint)”信号由0变为1;除此之外,其余信号均无变化且无运行人员撤出协调方式请求。因此,判断“负荷控制投入(协调方式)”信号变化原因为“外部负荷不起作用(external deactive loadsetpoint)”信号由0变为1。

3.3 “外部负荷不起作用(external deactive loadsetpoint)”信号变化原因分析

DEH系统“外部负荷不起作用(external deactive loadsetpoint)”信号逻辑回路如图2所示。

如图2所示,以下条件任一满足时,“外部负荷不起作用(external deactive loadsetpoint)”信号置1:

1)“TSE系统故障(fault in TSE)”信号置1。

2)“SGC第52步指令(SGC STEAM TURBINE (MS)STEP52)”信号置1。

3)“限制功能动作(limiting function active)”信号置1。

4)“带负荷运行(load operation)”信号与“限压模式投入(limit pressure mode is on)”信号不同时置1。

查阅历史曲线,异常事件发生时刻,仅“限制功能动作(limiting function active)”信号由0变为1;除此之外,其余信号均无变化。因此,判断“外部负荷不起作用(external deactive loadsetpoint)”信号变化原因为“限制功能动作(limiting function active)”信号由0变为1。

图3 DEH系统“限制功能动作”信号逻辑回路Fig.3 "Limited function active" signal logic circuit in DEH system

3.4 “限制功能动作(limiting function active)”信号变化原因分析

DEH系统“限制功能动作(limiting function active)”信号逻辑回路如图3所示。

查阅历史曲线,异常事件发生时刻,“负荷设定值跟踪(track load setpoint)”信号置0。因此,如图3所示,“设定值控制(swfset)”信号为“主蒸汽压力控制偏差(main steam pressure deviation)”信号与“负荷设定值的压力修正系数(pipel)”信号两者的乘积。由于“负荷设定值的压力修正系数(pipel)”信号值为常数0,因此,“设定值控制(swfset)”信号值为0。

综上,异常事件发生时刻,“限制功能动作(limiting function active)”信号置1的判断条件如下:“负荷设定值限制(load setpoint limitation)”信号与“延时负荷设定值(delayed load setpoint)”信号的差值小于0.1MW。由于“负荷设定值限制(load setpoint limitation)”信号为运行人员设置的DEH系统负荷上限值,即为1060MW;因此,需要进一步分析机组稳态运行时,“延时负荷设定值(delayed load setpoint)”信号变化原因。

3.5 “延时负荷设定值(delayed load setpoint)”信号变化原因分析

DCS系统汽机主控回路经运算生成的汽轮机功率指令,通过硬接线传送至DEH系统,并经过一定的升/降负荷速率运算生成“延时负荷设定值(delayed load setpoint)”信号。查阅历史曲线,异常事件发生前,机组负荷指令基本稳定,且运行人员无任何操作。

梳理DCS系统汽轮机主控回路,在机组CCS模式下,汽压偏差(主蒸汽压力设定值-主蒸汽压力实际值)信号经过具有死区和限幅功能的压力修正函数运算生成“压力拉回”回路;机组负荷指令通过一阶惯性环节修正后与“压力拉回”回路运算输出值相加,并叠加一次调频分量,最终产生汽轮机功率指令。

查阅历史曲线,异常事件发生前的17:19:57~17:20:38时间段内,由于一次调频信号频繁动作,造成汽轮机高压调门开度随之频繁变化;与此同时,汽压偏差值逐渐增大,由-0.2MPa增加至-0.5MPa,超过“压力拉回”回路预设动作死区(-0.4MPa)。因此,“压力拉回”回路输出值逐渐增大,最终造成汽轮机功率指令与“延时负荷设定值(delayed load setpoint)”信号值同步增大。

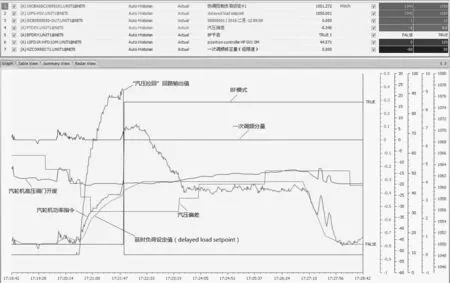

“延时负荷设定值(delayed load setpoint)”信号变化趋势如图4所示。

随着“延时负荷设定值(delayed load setpoint)”信号值逐渐增大,并最终满足“限制功能动作(limiting function active)”信号置1的条件时,“负荷控制投入(协调方式)”信号经上述相关逻辑回路的运算后由1变为0,机组控制方式由CCS模式切至BF模式。

4 防范措施

1)针对直流锅炉大迟延、大惯性的特点,当一次调频信号动作时,机组主要依靠汽轮机高压调门动作,利用锅炉蓄能,以满足一次调频需求。梳理机组逻辑回路内一次调频分量设置情况,在DCS系统汽机主控回路以及DEH系统负荷控制回路内均叠加一次调频分量。当汽轮机高压调门调节裕度足够时,意味着增加了高压调门调节幅度;同时,也增加了机组稳态运行时,特别是额定负荷运行时主蒸汽压力波动的幅度。

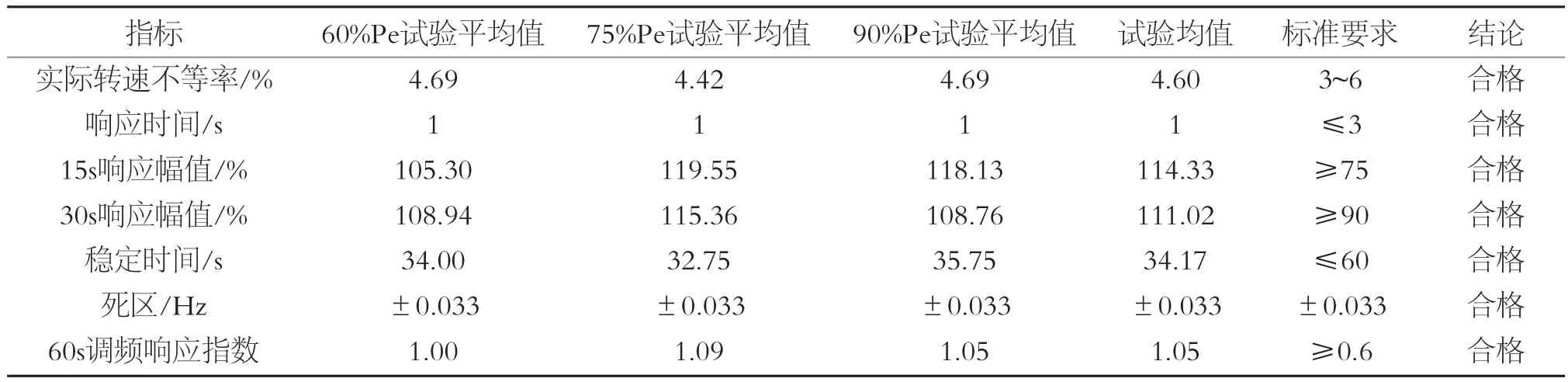

取消DCS系统汽机主控回路内一次调频分量,完成典型工况(60%Pe、75%Pe、90%Pe)下频差分别为±0.067Hz、±0.1Hz的一次调频试验。一次调频动态响应指标如表1所示。

根据表1的试验数据证明,取消DCS系统汽机主控回路内一次调频分量,一次调频效果也能满足要求。

综上,可以取消DCS系统汽机主控回路内一次调频分量。

2)查阅相关标准,机组额定负荷运行时对于一次调频变化负荷的要求如下:额定负荷运行的机组应参与一次调频,增负荷方向最大调频负荷增量幅度不小于3%。针对额定负荷为1050MW的机组,设置负荷上限值为1060MW,显然不能满足标准要求。因此,运行人员需提高DCS系统与DEH系统负荷上限设定值,以满足机组额定负荷运行时的一次调频需求。

图4 “延时负荷设定值”信号变化趋势Fig.4 Change trend of "delay load setting value(delayed load setpoint)" signal

表1 典型工况下一次调频动态响应指标Table 1 Next FM dynamic response index under typical working conditions

5 结束语

DCS系统与DEH系统之间的信号传送主要采用硬接线方式,这些信号之间的逻辑关系容易被运行、维护人员忽视。通过梳理DCS系统与DEH系统之间互连硬接线信号的逻辑关系,提前做好事故预想,能够有效提高机组运行的可靠性。