浅谈氮气式泄压阀在原油长输管道中的选型应用

宋晓芳

(中石化石油工程设计有限公司,山东 东营 257026)

0 引言

原油长输管道作为密闭输送流体的压力管道,在管道沿线的某一点流体的流速或方向发生骤变(如阀门的关闭速度过快和非正常关闭、启泵、突然停泵等)时,会在管内产生瞬变压力脉动并在管道内传播,引起管道内压强的大幅度波动,即为水击。水击严重时,对管线与设备可能造成损害[1]。工程实践中,通常采用在进出站管线上加装管道泄压阀的方式来消除水击的影响从而实现对整个长输管道的保护,减少损失。

目前应用较广的泄压阀有两种形式,先导式泄压阀和氮气加载式泄压阀(下文简称为氮气式液压阀)[2]。由于先导式泄压阀的导管较细,高粘油品易在导管内粘结,影响泄放效果,所以通常用在成品油管道上。而氮气式泄压阀是通过挤压阀体内部的气室来开启的,结构简单、安装方便,响应速度最快,能流通高粘度的介质且不需要额外的辅助设施,因而通常用在原油长输管道上。

1 氮气式泄压阀

1.1 氮气式泄压阀的构成

氮气式泄压阀主要由阀门(阀体、阀芯、弹簧、活塞等)、缓冲气瓶、氮气瓶、氮气控制盘等构成。

阀门:常闭型,入口压力增大时打开。

缓冲气瓶:储存减压后的氮气,为阀门设定点建立背压。

氮气瓶:储存高压气体,作为氮气控制系统的气源。

图1 氮气式泄压阀的典型安装图Fig.1 Typical installation diagram of nitrogen pressure relief valve

氮气控制盘:内部有两个压力变送器(分别为氮气瓶压力和设定点压力)、两个调节阀(一用一备)、一个安全阀(当压力超过设定压力时,释放多余的压力)。

1.2 氮气式泄压阀工作原理

如图1所示,活塞底部(与阀门入口介质接触的一侧)的压力等量的传递到活塞弹簧侧。当管道内液体压力小于阀门设定压力(即活塞底部管线压力小于弹簧侧氮气压力)时,泄压阀不动作。当管道内液体压力升高,大于设定压力时(即活塞底部管线压力大于弹簧侧氮气压力)时,在压力的作用下,活塞上移,从而打开阀门。活塞推动油箱内的轻质油使氮气压缩,氮气一部分由截断阀进入到缓冲气瓶中,另一部分经充气阀进入氮气控制盘,经氮气控制盘内的安全阀排放到大气中。当管线压力降低到氮气压力设定点时,气压推动阀门活塞下移,使阀门关闭并保持关闭状态。阀门打开和关闭速度由安装在缸内表面上的单向阀控制,打开速度不受限制,从而实现阀门的快速打开。关闭速度由单向阀固定节流孔控制。

2 氮气式泄压阀的选型

氮气式泄压阀的作用是泄放掉密闭输油管道中多余的压力,避免水击的产生。选型前首先要对管道有一个全面的认知,建立起管道流体的动态模型,通过模拟仿真对管道的水击现象进行分析。

2.1 管道水击分析

对于输油管道的水击泄放压力,标准规范中没有具体的描述,仅在《输油管道工程设计规范》GB 50253-2014中要求:“管道水击和其他因素造成的瞬间最大压力值,在管道系统中的任何一点都不应超过管道设计压力的1.1倍”[3]。将该原则应用到专门为输油管道水击分析编制的计算机应用程序中进行管道水力系统模拟。

计算机进行管道瞬变流动分析需要利用反映管道各种特征的一系列数据。所需要的数据一般如下所列:

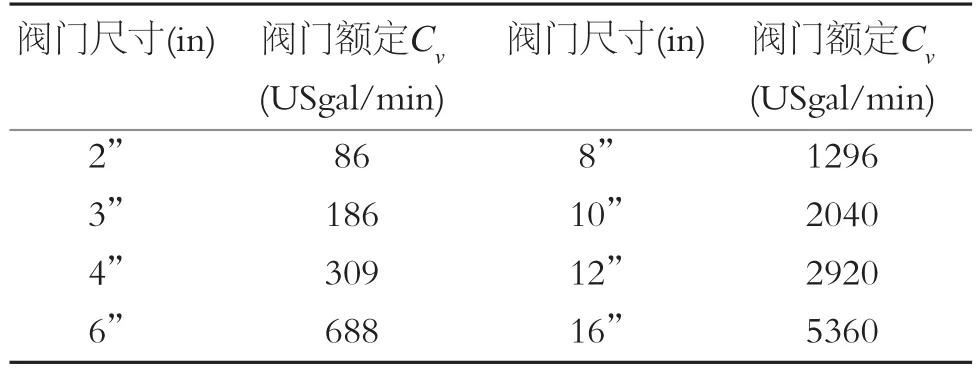

表1 不同尺寸阀门的额定Cv值Table 1 Rated Cv of valves of different sizes

1)管道输送量

规定设计输送量、计算输送量。

2)原油物性

密度、凝点、运动粘度-温度数据组、反常点、流变指数、稠度系数等。

3)管道参数

线路纵断面(高程-里程)数据组,各泵站间距、管径、壁厚、管壁粗糙度,钢材屈服极限,保温层厚度、保温层导热系数,地温、管道总传热系统等。

4)管道主要设备布置简图

输油泵台数及工作方式(并、串联),加热炉台数,全线各泵站输油泵、调节阀、加热炉及泄放阀的相互连接关系图,泵站内部局部摩阻值及其分布。

5)设备特性

输油泵型号,泵额定流量、扬程与效率,泵转矩与转速惯性矩。

加热炉额定流量时压降。

调节阀型号、阀额定流量时压降、全行程时间、调节特性、调节器的特性系数。

泄放阀给定压力值、不同超压百分数时的流量系数。

6)设计给定值

泵站进、出站压力给定值,越站输送时各泵站的压力限制。

泵站进站油温。

通过软件模拟,可以得到:当中间泵站突然关闭及末站突然关闭时,管道各处任何时间的最高与最低压力线图;各中间泵站压力-时间曲线;各中间泵站流量-时间曲线;泄放阀泄放速率;泄放阀累积泄放量。

然后通过分析,得到管道在模拟环境下的泄放压力、泄放量、泄放时间、泄放速率等参数,作为设备选型的参数依据。

2.2 阀门的选型计算

阀门的容量系数大多以Cv值来表示,表征阀门的流通能力。阀门的额定Cv值是阀门固有的容量,因各厂家生产的阀门各有不同,其额定Cv值也略有差异。表1中所列为某厂家生产的不同口径的氮气式泄压阀的额定Cv值。

在阀门选型时,需要根据公式计算出理论Cv值,公式如下:

Q——流体的流量,GPM(USgal/min)

ΔP——阀门设定压力与背压之差,psi

ρ——流体的密度,g/cm3

ΔP0——1psi

ρ0——1g/cm3

将计算出的理论Cv值对应阀门列表,初选出阀门口径。然后,将该泄压阀数据输入到水击分析程序中,模拟管道水击状态下输油管道各处在任何时间所出现的最高与最低压力,以判断泄压阀保护效果是否满足要求。如果不能满足要求,需要调整阀门口径再次进行分析,直到管道模拟数据符合规范要求,得到合适的阀门尺寸。

2.3 缓冲气瓶的选型计算

缓冲气瓶为阀门的气路建立起稳定的背压,其基本原理是:当阀门打开时,缓冲气瓶的有效容积减少,其减少量等于主阀活塞的置换容积。根据波义耳定律:P1V1=P2V2,缓冲气瓶的容积决定了阀门开启时泄压设定点的变化百分比。

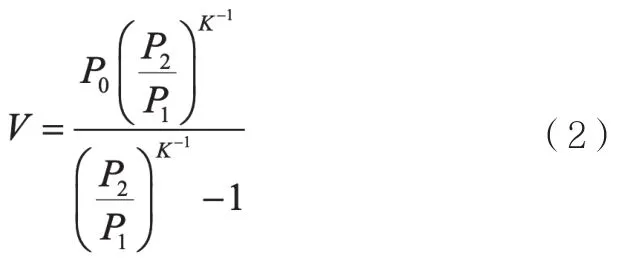

假定在绝热压缩条件下确定缓冲气瓶体积:

V——气体总体积(缓冲气瓶和主阀活塞后的体积),in3

V0——阀门全开条件下主阀活塞的置换体积,in3

P1——阀门关闭条件下所需的设定压力,psi

P2——阀门开启条件下的最高容许过压,psi

K——氮气的绝热系数

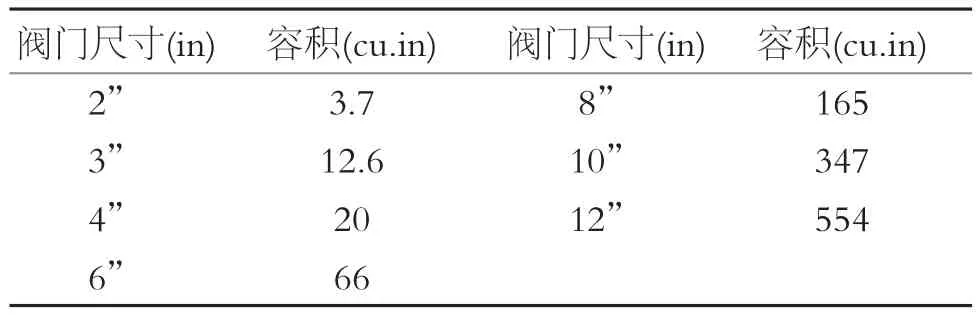

从式(2)中可以看出,在确定缓冲气瓶容积V前,需要得到以下参数:1)根据阀门口径从表2中查得主阀活塞的置换容积;2)根据管道模拟仿真软件得到阀门的压力设定点压力;3)阀门开启条件下的最高容许过压。

阀门采用轻活塞弹簧,该弹簧在阀门关闭和打开时都会提供一个加载压力,故在计算过程中,P1、P2应是减去弹簧加载压力后的真实气压。

此外,在配管、配件和阀门顶部也有一定的空隙,但相较于缓冲气瓶的容积占比很小,故计算中忽略不计。

表2 主阀活塞的置换容积Table 2 Replacement volume of main valve piston

3 选型及应用中需要注意的因素

1)管道水击模拟计算时,原油的流速不应超过1.2m/s。实际工程应用中,为了满足原油长距离输送的经济性要求,原油的流速通常控制在1m/s以内。

2)选择的Cv值不应超过阀门额定Cv值的85%,以得到良好的流量特性。

3)缓冲气瓶应埋入地下(通常埋深1m),使气体保持恒温。气体温度升高会导致热膨胀,从而改变泄压设定点,产生安全隐患。

4)当氮气瓶压力下降到设定压力的2倍左右时,需要更换气瓶。

5)注意氮气调压阀阀体上的标示,不要使用大于允许压力的氮气瓶压力连接到调压阀上。

6)连接到调压阀的连接管要清洁。将调压阀和连接件等表面的油污和黄油擦拭干净。

7)建议每6~12个月检查一次水击设定压力和水击泄放系统。

4 结束语

氮气式泄压阀对高粘度流体具有很强的适应性,能够快速、高效地泄放掉原油长输管道中多余的压力,保障管道的安全运行。本文通过分析,详细介绍了氮气式泄压阀选型的整个过程,包括管道水力系统建模获取管道数据、阀门的计算、缓冲气瓶的计算以及选型中的注意事项。在实际的阀门选型过程中,还需要综合考虑阀门的安装位置、可维护性等,从而选到最适用的阀门。