核电厂电厂计算机系统的调试及维护

卢军刚

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

随着数字计算机技术的迅猛发展,且基于数字化系统的稳定性、节省维护成本以及运行的方便性,数字化技术在工业控制系统中使用越来越普遍。核电厂的控制系统使用数字化技术也成了发展的必然趋势[1]。秦山第二核电厂基于以上发展趋势和提高机组效率,在3、4#机组上对二回路和辅助回路均实现了数字化系统控制,并且电厂计算机KIT系统也较早的使用了数字化采集技术。虽然在系统功能上,电厂计算机KIT系统属于非安全级别,没有涉及到控制回路功能,但是作为向主控室提供机组实时数据的系统具有不可缺少的作用,该系统将就地采集到的机组实时数据快速地传送到主控室供操纵员对现场进行监测和判断,能够及时地采取干预措施,保证机组正常运行。

1 系统简介

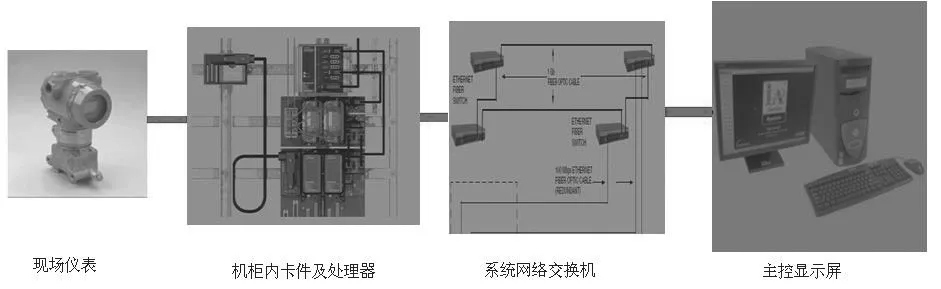

电厂计算机KIT系统基于数字化系统,有工程师站、操作员站、控制处理采集站、光纤数据传输交换网络、打印机等组成,并且系统能够提供RS-485/422等多种网络通讯方式,可实现与其他计算机系统的数据通讯,如RGL、DEH等。系统采用倒树形光纤交换机网络,交换机网络冗余配置,通讯标准采用IEEE802.3U/802.1W,传输速率100M/1G,传送介质使用光纤,传送距离远,交换数据迅速。I/A系统是一套完善的软件,能够提供控制系统最优化过程和管理能力。对于系统中的关键设备,如控制处理机、通讯网络、电源模块等设备均采用冗余热备份方式,采用冗余设计提高了系统运行的可靠性、安全性[2]。

图1 信号采集流程图Fig.1 Acquisition of sigal flowchart

1.1 电厂计算机KIT系统组成

KIT系统采用分层式结构,可分为人机接口层和过程控制层:

1)人机接口层:系统上层的通讯和控制服务器,可理解为工控机,主要为工作站、数据库、SOE功能、显示器、网络通讯设备,打印机等,整个控制系统的组态、设备状态监测、系统控制、操作日志、操作权限保护、文件的转储、报表的打印、系统设备信息的通讯等均在人机接口层完成。

2)过程控制层:该层主要是由系统网络中的各个控制处理器、I/O输入输出卡件、信号连接端子、继电器等组成,整个现场数据的采集,信号的输入输出、模数信号的转换在该层完成。

1.2 KIT系统机柜分布

系统共有21个机柜,其中A列模拟量机柜5个,A列开关量机柜8个,B列开关量3个,2个交换机柜,2个配电柜,1个数据服务器机柜。I/O机柜共有16对控制处理器,机柜主要采集机组就地设备运行参数数据。就地的信号类型主要有4mA~20mA、热电阻(RTD)、热电偶信号、0~10V及与其他系统的通讯信号,其中两个开关量机柜增加了GPS校时,实现SOE功能,能够对采集到的信号进行1ms的时间精度顺序记录。

1.3 系统配置

在系统配置方面,单机组配备3台工程师站,工程师站能够对现场组态数据,运行流程图及系统等功能进行修改。操作员站5台,1台安全盘站,该工作站执行验证安全盘系统的十大功能,安装在主控室P10盘,单机组布置8台网络交换机,其中2台主冗余核心交换机的传输速率24口*1G/s,其他6台次核心冗余交换机的传输速率为24口*100M/s,网络交换速度快。通过厂级核心交换机的连接能够实现双机组的数据通讯传输,使两个机组数据调用查看。

2 系统调试

系统调试前期首先要对机柜安装,由于机柜大部分在工厂验收阶段测试出厂时,机柜内部的处理器、I/O卡件、接线端子已经基本安装完毕,故调试的过程中主要是对系统设备的功能验证、信号传输通道的检查、系统功能验证[3]。

2.1 系统设备的功能试验调试

在系统的各项设备硬件安装完毕后,需要对设备进行功能调试验证,确认KIT系统的工作站、网络设备、控制处理器、I/O采集卡件、端子排、输出继电器、电源模块、风扇、打印机等正常运行。测试的主要内容是:1)控制机柜的电气检查,进行绝缘阻测试,接地连续性测试,系统接地及屏蔽接地正常,机柜与电源线、信号线之间的绝缘良好;2)工作站包括工程师站和操作员站的检查测试,控制系统软件平台投入运行,主机、显示器及操作键盘功能正常;3)网络设备运行正常,各个网络交换机通讯连接正常,并且网络设备满足冗余性;4)控制处理器运行正常,通讯指示灯、运行指示灯指示正常及控制处理器的冗余切换测试;5)I/O卡件运行检查,卡件指示灯运行状态显示正常;6)I/O卡件端子排正常无损坏外观检查;7)卡件底板测试,卡件底板供电冗余、通讯冗余测试;8)电源模块测试,电源模块工作正常,状态指示灯显示正常,机柜的电源切换正常;9)机柜风扇测试,机柜风扇运转正常,风向正确,打印机功能正常,打印机冗余切换正常;10)通过该项调试主要是保证在用系统设备的正常,使人机接口层和过程处理层建立,人机接口设备操作正常和数据处理传输正常。

2.2 信号传输通道的调试

图2 增加冗余电源Fig.2 Augmentation redundant power source

为保证系统能够准确及时地采集到现场设备的数据(见图1),需要对系统信号进行通道调试,确保系统采集到数据能够准确地显示出来,保证信号的精度及响应满足设计要求。调试的内容主要是对接收到的4mA~20mA、0~10VDC、通讯信号、RTD、热电偶信号,模拟量输出、开关量输出信号进行检查。此试验执行后基本上验证了人机接口层和过程控制层的整个连接及数据交换传输。数字化通道验证时确认项有:1)模拟量输入输出信号参数显示正常,ICC组态参数设置正确;2)开关量输入输出信号参数显示正常,ICC组态参数设置正确;3)接线端子接线正确,端子紧固;4)中间计算量的公式计算正确;5)信号超越量程测试。

2.3 系统功能试验调试

该过程的调试主要是检查系统的整体性能满足设计要求,系统对现场设备的状态检测与控制和相关计算功能,调试的主要内容有:1)系统流程图画面能正确模拟现场显示状态。如就地阀门动作时,能正确模拟阀门的动作状态,泵运行时正确显示泵的运转状态;2)SOE功能采集精度正确,保证采集到的精度满足1ms,实现事件顺序记录功能,并且能正确调取历史记录;3)试验日志功能试验正常,试验日志读取的KIT趋势数据和SOE数据能够正常读取,显示事件精度满足要求;4)参与一回路泄漏率和发电机漏氢量的计算正常;5)对外传输数据正常;6)软光子报警牌;7)系统的稳定性、可靠性测试,在系统运行一段时间后,试验其控制功能是否仍能满足要求。验证在数字化系统最繁忙工况运行时,工控机CPU利用率<40%,内部存储器负荷率<40% ,控制处理器负荷<40%。

3 系统维护

3.1 KIT系统双路电源的冗余问题

KIT系统机柜一列断电时,会失去该列对就地的数据采集。KIT系统在设计之初共有两列电源供电,其中A列电源由LNE提供,B列电源由LNP提供,虽然是双路电源,但经过就地实际检查确认,每个机柜只有一路电源,没有达到冗余要求,特别是在大修期间电源倒列操作时停运LNE,会直接使大部分系统就地显示的模拟量数据和A列开关量的数据停止采集,这样KIT系统就只能显示B列的开关量参数,失去了检测数据的作用。显然这种情况在大修期间是不会要求允许的,大修繁忙,加上主控要求对就地数据的实时监控。因此,需要在每列上再增加一路电源实现真正的冗余作用,保证机柜的采集数据不会中断。经过设计论证,有增加电源的可行性,因为采集机柜还预留有增加一路电源的接口开关,采用LKA和LKB电源进行电源转换后供给KIT系统使用,增加电源后先送入系统的主配电柜,然后分列送入下游KIT的各个采集机柜供电,对于操作台上的设备增加APC电源自动切换装置,可保证操作台上的主机不会断电。增加完毕后,进行电源的冗余电源切换试验,电源中断一路或切换后采集机柜仍旧能够进行正常运行,电源之间不互相干扰,没有影响,设计的电源负荷也满足要求(见图2)。

3.2 安全盘LA指示灯问题

图3 LHA002EC2信号继电器机架图Fig.3 Relay wiring layout of LHA002EC2 signal

安全盘在主控室P10盘安装了22个LA指示灯,用来指示就地状态信号的反馈,如汽轮机刹车、反应堆停堆、安全壳隔离A阶段、安全壳隔离B阶段指示灯,在安全盘投运初期就出现主控P10盘指示灯频繁损坏,并且在更换新的指示灯后,在较短的时间内就会出现显示亮度变暗,最后损坏,不得不进行持续更换,给维修人员带来很大的检修压力,也直接影响着运行操纵员的判断。工作人员在检修过程中严格按照检修规程执行,排除了因操作不当导致的指示灯的频繁损坏,从设备考虑上,指示灯的选型满足设计要求,使用寿命均在厂家的设计寿命内。因此,设备老化的原因也排除在外,由于在每次更换指示灯时,指示灯灯管很烫并且灯管发黑,怀疑供电回路存在电压过大问题,经红外温度测量仪对灯管底座测温,温度高达50℃,而灯管的更高。因此,从减小指示灯通过电压、降低灯管发热量、供电电路提高灯管使用寿命、降低故障率考虑,在供电回路中增加电阻降低通过电压,通过模拟测试,在实验室中模拟现场灯管环境正常工况下,测试到回路电流34mA左右时的灯管底座温度与现场相似,但是通过降低电压的方法后,灯管底座的温度会下降,到了16VDC后,温度下降明显,而亮度略暗。因此,如果将指示灯供电回路中串接一个3.3KΩ的电阻时,指示灯的电流降到9mA,可以将LA指示灯电压降低至18VDC左右,计算理论发热量为原来发热量的14%,而串接电阻处的发热量大致为0.3W左右,并且指示灯的亮度没有改变,后经串接电阻后灯座底部温度已经基本降到环境温度,与加装电阻之前相比,明显改善消除,同时为了增加指示灯照亮区域,又修改了接线方式。同时原先LA指示灯采用两只48VDC型号LED灯泡时,采用对角线布置,在指示灯表面边缘处会形成一定的阴影,一定程度上容易造成人员误判断,通过实验室测试,同样串接电阻情况下,将LA指示灯灯泡更改为4只28VDC规格,按照该方案实施后使灯管电流下降到5mA,并且试验后灯光的发热量大幅度降低,亮度没有衰减,经过对比及优化,最后LA指示灯采用串联电阻及将两只48V指示灯改为4只28V指示灯的方法进行改造,改造后进行跟踪,已很少出现故障。极大地降低了因LED灯泡损坏导致的LA指示灯故障次数,在保障设备稳定运行方面及节约备件成本方面,收到了很好的效果。

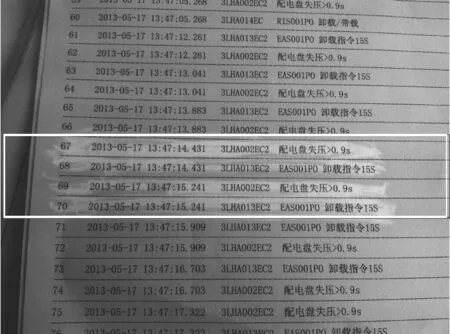

3.3 SOE时间精度问题

在执行应急柴油机低负荷试验时,发现EAS安喷泵的卸载和带载时间超过了规定时间15±.75s,超出运行规程要求范围,并且柴油机3、4#机组的A、B列均出现了时间超差问题,问题出现的情况一样,由于A列首先出现问题,人员先对A列进行了检查分析,人员检查分析误差是出现在LHA002EC(配电盘失压信号)和LHA013EC2(安喷泵卸载指令)两个采集信号的时间计算上,虽然LHA002EC和LHA013EC2两者的计算时间都是通过使用1ms高精度的SOE软件采集进行计算,但是两者的时钟信号校时精度是不一样的,因为两者信号分布在两个不同的控制处理器下[4],LHA013EC2是通过GPS的时钟校时,时间精度1ms,而LHA002EC是通过系统时钟校时,KIT系统时钟的精度是1s,LHA002EC的时间标签由控制处理器提供,而控制处理器的时间来自系统时钟,这就造成了当两个信号进行时间差时就会出现不一致现象。原因查明,是由于两个信号的处理器的时钟不一致造成的误差,因而证明如果将LHA002EC信号放在和LHA013EC2的同一个处理器下,那么当同一处理器进行信号采集时这两个信号的时间采集应该是一致的,为了区分LHA002EC,临时变更建立了LHA002EC2信号,该信号与LHA002EC的功能一样,主要目的就是参与LHA013EC2的时间比较,LHA002EC的源信号从继电器机架发出,需要再找一副触点作为LHA002EC2(见图3)。

图4 信号采集Fig.4 Signal collection

而LHA002EC的信号仍然保留,目的就是使这两个信号的触发时间保持一致,能够同时送往KIT机柜,保持送出时间上一致。通过对继电器机架的检查,发现原送出LHA002EC信号的003UR的第4个继电器能够空出一个点来,用于LHA002EC2。这样LHA002EC和LHA002EC2就是同一个继电器的不同触点,动作同步性能够保持一致。由于新增一个LHA002EC2,因而再敷设一根电缆,从继电器机架将新增的信号送往KIT机柜,使能够参与LHA013EC2信号的计算。在KIT机柜中新增通道,通过命名后,在SOE系统中添加点名,实现该点在KIT中的功能,然后首先进行KIT中的测试,确保这两个点在SOE中采集的时间是一致的。

在增加完LHA002EC2后,同时给LHA002EC2和LHA013EC2触发信号,结果证明两者的时间是一致的(见图4)。时间一致后,重新执行柴油机试验,用LHA002EC2的时间与LHA013EC2时间计算时,时间合格,试验结果合格,时间误差小于运行规程要求的15±.75s。由于运行的规程较多,且很多规程的执行周期还没有开始,为了保证系统机柜的校时统一,同时通过改造,将3、4#机组所有的没有GPS信号校时的机柜进行了GPS校时功能的安装,使原先SOE系统只能在两个机柜采集信号的情况得到了改变,增加了SOE信号的采集范围,也扩大了SOE扩展容量,也消除了今后存在其他时间差情况的发生。

4 结论

KIT系统在经过调试、运行及系统在生产过程中问题的处理及不断地完善后,目前已经安全、稳定运行,并且KIT系统的软硬件的运行也已符合机组运行的需求,特别是KIT系统的软件系统平台经过连续调试,整改功能已齐全,同时经过调试和问题处理,让工作人员得到了锻炼及能力的提升,掌握了核心检修能力,为系统的安全稳定运行提供了保证。