瓦面凹槽结构参数对可倾瓦推力轴承润滑性能的影响

李男儿,王琳,2

(1.西北工业大学 机电学院,西安 710072;2.东莞市三航军民融合创新研究院,广东 东莞 523808)

推力轴承为旋转设备的关键部件,广泛应用于汽轮机、水轮机、核电主泵、船舶推进系统等。随着动力机械向大功率化方向发展,推力轴承的工作条件愈加苛刻,轴承过热,润滑失效等问题受到极大重视[1-2]。以水力发电推力轴承为例,据统计其故障占所有机械设备故障的60%左右[3],推力轴承瓦面温度偏高、烧瓦等现象时有发生[4],润滑失效造成的损失巨大。因此,开展推力轴承润滑性能提升研究有重要的理论意义和工程应用价值。

可倾瓦推力轴承具有瓦块自适应随动特性,能在工况变化后自动找到最佳工作点,因而获得广泛应用[5-7]。文献[8]研究表明,在瓦面开槽可以提升轴承性能。文献[9]通过试验对比了前缘槽(Leading Edge Groove,LEG)与不开槽轴承性能,发现LEG轴承具有一定的降温效果。文献[10]在LEG轴承的油槽边缘开设了坡口,包括小角度、大角度和带凸台的倒角,通过试验对比了转子系统的振动特性,结果表明,边缘合理开设坡口可以降低转子振幅,提高系统稳定性。文献[11]在弹性金属塑料推力轴承进油边开设倒角或斜坡。上述研究表明,在轴承瓦块进油边开槽可以改善润滑性能,能降低油温,但槽结构对轴承润滑性能的改善程度以及对轴承承载能力的影响规律还有待研究。

鉴于此,现以可倾瓦推力轴承为研究对象,设计瓦面凹槽结构,分析凹槽结构参数对推力轴承润滑性能的影响规律。

1 轴承瓦面凹槽结构

文献[12]在方形阶梯瓦块上开设圆弧形槽,研究表明,该方法可减少瓦块的侧泄,提高瓦块承载能力。参考该方法,在可倾瓦推力轴承瓦面的进油边开设圆弧形槽。瓦面开槽推力瓦结构如图1所示,图中:R1和R2分别为瓦块的内、外半径;R为圆弧槽半径;B为瓦宽度;θ0为瓦块包角。瓦面分为2个区域,台区Γ2和槽区Γ3。圆弧圆心在过进油边中点的垂线上,圆弧对应的弦长为瓦宽度。为保证瓦面凹槽始终为完整的圆弧槽,R≥B/2,当R=B/2时,圆心在进油边中点。将开槽参数定义为(a,b),a和 b分别为槽深和槽半径的比例参数,设 h0=ahm,R=bB/2,其中:h0为槽深;hm为最小膜厚。

图1 瓦面开槽推力瓦结构图Fig.1 Structure diagram of thrust bush with grooved bush surface

2 轴承润滑模型

可倾瓦推力轴承在运行过程中主要为流体动压润滑,利用流体动压润滑模型的Reynolds方程、能量方程和油膜厚度方程建立用于仿真计算的可倾瓦推力轴承润滑模型。

2.1 Reynolds方程

在稳定工况下,各物理量不随时间变化,表面速度认为是常数,忽略润滑油的压缩性和流体惯性力,且不计推力盘变形,满足二维Reynolds方程

压力边界条件为

式中:p为油膜压力;h为油膜厚度;μ为润滑油黏度;θ和r分别为周向角度和径向长度;ω为轴承推力盘角速度;Γ1为油膜破裂边界;Γ为油膜周围边界。

2.2 能量方程

假定油膜不可压缩、工况定常(不考虑时间变化)且不考虑热辐射,轴承能量方程为

式中:ρ和Cp分别为润滑油的密度和比热容。设进油温度为tin,边界条件为

2.3 油膜厚度方程

考虑槽深的可倾瓦油膜厚度方程为

式中:h1为台区膜厚;γp为轴瓦绕节线的转动角;θp为节线位置角;θm和rm分别为最小膜厚所在的周向角度和径向长度。

2.4 黏温方程

润滑油的动力黏度为

式中:t为油温;A,B,C为常数,对于采用的 VG46#润滑油,这3个参数分别为5.541×10-5,872和91。

2.5 润滑性能方程

对油膜压力进行积分,得到单块推力瓦的承载力为

单块瓦的摩擦力矩为

单瓦块的功耗为

单块瓦进油边的流量为

采用有限差分法求解Reynolds方程和能量方程,开槽可倾瓦推力轴承动压润滑模型的计算过程为[2]:首先将上述控制方程进行量纲一化;然后将方程离散化;最后进行多重迭代计算,直到达到收敛精度为止。将得到的油膜压力数据代入(5)~(8)式即可得轴承润滑性能数据,计算流程如图2所示,其中计算初始化包含最小膜厚和瓦块倾斜角的初始值。

图2 轴承性能数据计算流程Fig.2 Calculation flow of bearing performance data

3 轴承性能分析

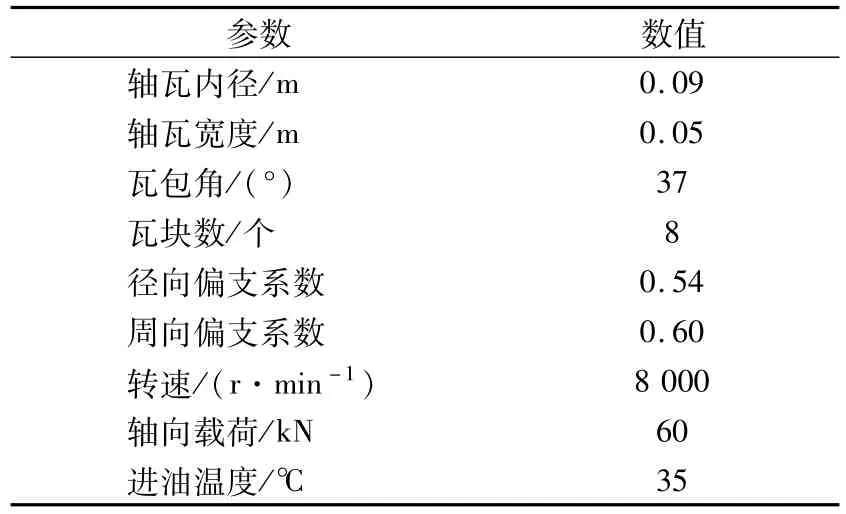

可倾瓦推力轴承的主要结构和工况参数见表1,利用上述模型和算法进行计算。

表1 轴承的主要结构和工况参数Tab.1 Main Structure and operating parameters of bearing

3.1 轴承压力和膜厚分布特性分析

对进油边未开槽和开槽2种轴承结构进行仿真,得到油膜压力分布和厚度分布如图3所示。其中,开槽参数(a,b)取(1,1),即最小膜厚和槽深均为43.1μm。由图3a和图3b可知:与不开槽相比,开槽轴瓦的压力峰中段分布较宽,即高压区各节点压力更加均衡。由图3c和图3d可知:开槽后高压区域形状有所变化,靠近支点位置的圆弧槽部分在台阶的作用下形成了高压,因此,有槽时的高压区域由无槽时的光滑近似椭圆形变为带棱角,2种轴承的最高油膜压力非常接近。由图3e和图3f可知:无槽时,厚膜区域集中在瓦块左上角;开槽后,厚膜区域分布在槽区。虽然有槽轴承最小膜厚略大于无槽轴承,但其瓦面的膜厚整体大于无槽结构。因此,进油边开浅深槽可提高轴承润滑油膜的承载能力。

图3 2种结构的轴瓦油膜压力和厚度分布图Fig.3 Oil film pressure and thickness distribution diagram of two structures of bearing bushes

3.2 槽结构参数的影响

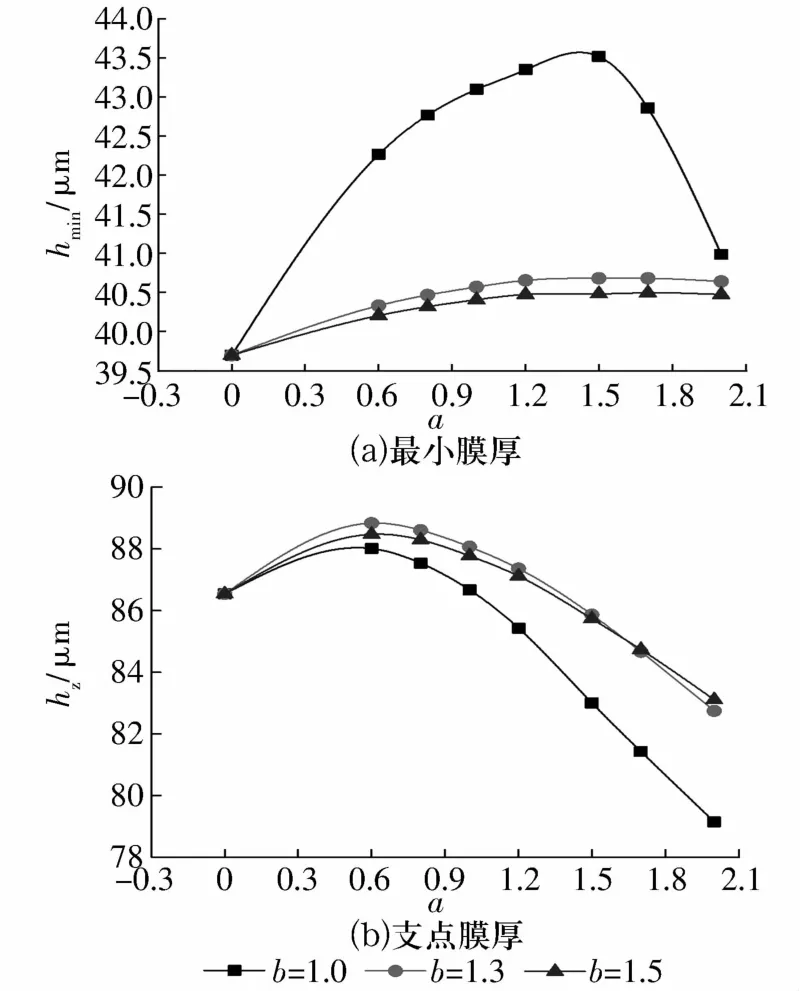

为了获取最优的槽结构参数,在不同槽参数a和b下对轴承性能进行仿真,结果如图4—图7所示,其中当a=0时,表示瓦块无槽。由图可知:随着b的增加,最小膜厚、单瓦摩擦功耗和瓦块进出油流量均减小,支点膜厚和最大油膜温度有所增加。因此,槽半径参数的增加对改善推力轴承润滑性能不利。随着a的增加,轴承各性能参数均表现出了极值特性。最小膜厚、支点膜厚和瓦块进出油流量均随a的增加先增大后减小,因此,进油边开设一定深度的油槽对降低油膜温度有利;最大油膜温度和单瓦摩擦功耗随a的增加先减小后增大,这表明开槽对降低油膜温度的效果只在一定参数范围内有效,当槽深达到一定值后,摩擦功耗增加,从而增大油膜温升。根据这种极值特性可以获得润滑性能最优时的槽参数。b取1,a取1.2~1.5时,最小膜厚和瓦块进出油流量为最大值,最大油膜温度为最小值。因此,(1.2~1.5,1)为最优槽参数。

图4 槽结构参数对膜厚的影响Fig.4 Influence of structural parameters of groove on film thickness

图5 槽结构参数对最大油膜温度的影响Fig.5 Influence of structural parameters of groove on maximum oil film temperature

图6 槽结构参数对单瓦摩擦功耗的影响Fig.6 Influence of structural parameters of groove on frictional power consumption of single bush

图7 槽结构参数对瓦块流量的影响Fig.7 Influence of structural parameters of groove on flow ofbush

对比无槽和有槽参数(1.2~1.5,1)时轴承的性能可知,开槽后最小油膜厚度增加约10%,最大油膜温度降低约3℃。由此表明,在瓦块进油边开槽可以改善轴承润滑性能。

综上所述,与无槽相比,优化开槽参数可增加轴承油膜承载能力,同时可降低油膜温度,从而达到改善轴承润滑性能的效果。

4 结论

1)开槽后,瓦块的进油流量增加,油膜温度降低。当槽深达到最优值后,摩擦功耗增加,油膜温升增大。槽半径参数增加对改善推力轴承润滑性能不利。

2)轴承性能参数随槽深参数的增加表现出极值特性,开槽参数取(1.2~1.5,1)是文中算例条件下的最优槽结构参数。

3)与无槽相比,开槽后最小油膜厚度最大增幅约10%,最大油膜温度最大降幅约3℃。