小口径管道焊接用机械化安装充气背保护系统设计

张田利,李春润,何亚章,张建护,刘 剑

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

现有国内油气集输用不锈钢等金属/双金属复合管道,在现场焊接施工中主要采用SMAW/TIG等焊接方法,这些方法均需要采用氩气或氮气背保护工艺[1]。因此,开发了一套适应小口径管道的可机械化安装的局部封堵装置和具有焊缝背部视觉检查功能的焊接充气背保护系统,以提高不锈钢等金属/双金属复合管道的焊接施工质量和效率。

1 现有管道焊接充气背保护装置及其应用

根据焊接接头位置和结构以及施工环境和需求的不同,不锈钢等金属/双金属管道焊接充保护气背保护施工方法主要有整管封堵和局部封堵两种。整管封堵方法工装简单,只需管道两端安装封堵通气挡板即可,但不足之处是保护气用量大、置换时间长、保护气体纯度不易保证。局部封堵方法,是以局部封堵装置封堵管道内焊口处的局部管段,而后充保护气进行背保护焊接的方法,该方法虽然工装相对复杂,需制作和安装局部封堵装置,但其保护气置换时间短,用量小,保护效果好,经济性优于整管封堵,因此在管道焊接施工中被广泛和优先采用。现有局部封堵装置主要有水溶纸/水溶纸胶封堵、橡胶板封堵、橡胶气球封堵、不锈钢或铜拖罩氩气室封堵等形式[2]。

目前国内油气集输不锈钢等金属/双金属复合管道现场焊接施工中,单根管长6 ~12 m 的中小口径管段的对接环缝焊接工作量最大,其焊接充气背保护多采用局部封堵法。对于内径≥150 mm 的管道,采用现有气动或电动爬行局部封堵装置可实现机械化局部封堵;对于内径<150 mm 的管道,现在多采用人工安装、拆卸简易的局部封堵装置。

管道简易局部封堵装置的典型结构如图1所示[3],主要由带孔中心钢管(金属拉杆)以及固定于带孔中心钢管两端的圆形橡胶堵板构成。其使用方式为:人工推拉带孔中心钢管,将封堵装置送至管内焊口处;通过两端橡胶堵板定位封堵装置,并封住中间含有焊口的局部内管段;焊口外侧用封带封住,并留排气孔,形成背保护气室;保护气通过气管经带孔中心钢管气孔送入背保护气室,置换出其中空气,并持续通保护气焊接,实现焊缝的背部保护。其主要不足之处:采用弹性橡胶堵板封堵定位,封堵不严,易产生焊接背保护不良和氩气浪费,推拉时与管内壁发生滑动摩擦,阻力大,易磨损,会污损管道内壁,封堵位置调整困难;人工安装、拆卸,劳动强度大,效率低,安装质量不易保证。

图1 管道简易局部封堵装置示意

焊后用内窥镜进行焊缝背部质量检查是及时发现并处理焊缝背部缺陷,保障施工进度的有效手段[4]。该检查方式是在局部封堵装置拆除后,再将内窥镜送至管道内环焊缝背部进行远程摄像观察。检查的目标是焊缝背部颜色、成型和表面缺陷等情况,并据焊缝背部颜色进行焊缝背部氧化评价。焊缝背部颜色以银白色为最佳,金黄色和蓝色为合格,灰色和黑色为不合格[5]。

2 机械化安装充气背保护系统设计

2.1 系统设计方案

针对现有小口径不锈钢等金属/双金属复合管道焊接用局部封堵充气背保护装置的不足、现场施工需求和现有技术条件,确定系统设计方案为:

(1)系统适用对象为内径不小于60 mm、单根管段长不大于24 m(二接一管段)的管道环缝对接焊接。

(2)管内局部封堵采用弹性气囊封堵方式。利用充气胀起弹性气囊对管道各种不规则形状具有优良的自适应性,保证了局部封堵的严密性,提高焊口背充氩保护的效果。

(3)采用外置的驱动机构推拉长杆移动局部封堵装置,简化和减小局部封堵装置结构和外形尺寸,使系统可适应更小的管道内径;通过机械化安装、拆卸,降低工人劳动强度,提高局部封堵效率和质量。

(4)采用可盘卷长柔性推拉杆方案,以减小系统操作所需作业面,实现对局部封堵装置的连续快速推拉和位置调整。

(5)采用将摄像头组件集成于局部封堵装置中,使其具有焊后及时对焊缝背部进行摄像的功能,以加强对焊缝背部质量的检验和控制,提高焊接质量和检验效率。

2.2 系统设计

机械化安装充气背保护系统的设计如图2所示,其主要由带摄像头局部封堵装置、柔性缆杆、推送机构、盘卷机构、保护气源、空气抽打装置、系统电/气控制箱和显示控制终端等8 个功能模块构成。另外该系统采用将系统功能模块全部安装于系统支架上的方式进行撬块化设计,以便于系统的现场使用和管理。

图2 机械化安装充气背保护系统

2.2.1 带摄像头的局部封堵装置设计

带摄像头的局部封堵装置是系统的核心模块,用于焊口的局部封堵、充气背保护和内焊缝摄像。其结构如图3所示,其中心管架由两端2 组封堵气囊和滚动支撑架托承,摄像头组件固定于管架前端,空气/保护气管和摄像头电缆藏于管架中的细长空腔内,设计紧凑,适用于小口径管道。

图3 带摄像头的局部封堵装置

装置的双封堵气囊设计采用弹性环状空气气囊,在装置需移动时可抽瘪,使之贴附在中心管架上与管壁无接触,减小装置移动阻力,避免气囊磨损和污损管道内壁。可在装置移动到位后,使两气囊充气膨胀,实现装置定位,封住中心管架与管内壁的间隙及2 个气囊间的管段,实现焊口内管段的局部封堵;可自动校正中心管架与管道轴线的同轴度,从而减小摄像头旋转时与管内壁的距离变化,便于摄像头自动调焦和摄像。

装置采用双滚动支撑架托承设计,使装置能以滚动平移方式在管腔内低阻力快速平稳移动。滚动支撑架采用3 个圆弧块夹3 个滚轮,滚轮部分轮体卧于中心管架中,以减小装置外径,使其能适应更小内径的管道。

摄像头采用定制的可远程操控的小型集成工业摄像头组件。摄像头径向偏置,轴向可360°旋转,水平可大于180°旋转,并具有480 线高分辨率彩色图像传感器、高亮度LED 照明光源和自动调焦功能,以满足在空间狭窄黑暗的小口径管道内的小焦距焊缝背部全表面摄像要求以及视觉检查图像像质要求。

摄像头组件置于中心管架前端,使摄像头前向和周向无遮挡,实现封堵装置可视化辅助安装和焊缝背部全表面连续摄像,可使摄像头组件焊接时远离高温区,避免其受热损坏。

2.2.2 柔性缆杆设计

柔性缆杆的设计如图4所示。其采用中等硬度和挺度的弹簧管作为主体,使缆杆既能弯曲盘卷又能在放松时恢复良好的平直度;在承载拉力和压力时,可保证缆杆不会被拉散或过度弯曲,能使缆杆提供推拉封堵装置所需的推力和拉力。弹簧管外裹耐磨弹性护套增强弹簧管的整体性,避免其盘卷时相互卡嵌,并减小缆杆拖动时与管内壁的摩擦。连接带摄像头的局部封堵装置的空气/保护气管和摄像头电缆穿于缆杆中,可避免缆杆推拉时其受力损坏或外露磨损。

图4 柔性缆杆

2.2.3 缆杆推送机构设计

缆杆的推送机构是推送柔性缆杆的主驱动机构,也用于缆杆回拉操作,其设计如图5所示。采用2 个驱动轮组同时推拉缆杆的双驱设计,以提高缆杆推拉的稳定性和可靠性。2 个驱动轮组相同,采用单伺服电机驱动同步带机械同步方式,以保证其工作的同步性。2 个驱动轮组间还设计有位置可调的反弯顶轮,可矫正柔性缆杆弯曲,微调缆杆送入钢管的角度。

图5 缆杆推送机构

2.2.4 缆杆盘卷机构设计

缆杆盘卷机构是柔性缆杆的回拉盘卷主驱动机构和存储机构,也用于缆杆的辅助推送,其设计如图6所示。

图6 缆杆盘卷机构

机构采用卷盘平置,以精准控制减速伺服电机驱动卷盘底部的大直径圆环齿条,使大载荷卷盘转动,此机构具有良好的缆杆盘卷力和卷盘旋转操控性。机构中设计有导向排缆装置,通过对排缆伺服电机的自动控制使缆杆送入卷盘位置,并随卷盘的转动而自动周期性地上下移动,将缆杆规整地卷于卷盘上;设计了缆杆弹性压紧和卷盘阻尼装置,可避免已盘卷的缆杆松散和卷盘因缆杆弹力的非受控而乱动。

2.2.5 系统电/气控制设计

系统电/气控制主要包括缆杆推送盘卷协调,空气、保护气和摄像功能等控制,除摄像功能控制外,均采用操作指令及其控制参数由控制终端输入、PLC 可编程控制器集中分析处理和控制相应执行部件的集散控制模式。系统设计如图7所示。

图7 系统电/气控制框图

(1)缆杆推送盘卷协调控制。采用缆杆推送、卷盘和排缆3 个伺服电机各由1 个伺服驱动器控制的方式,3 个伺服驱动器由PLC 可编程控制器协调控制,使3 个电机以速度/位置/转矩复合控制方式协调工作,从而使缆杆推送机构和盘卷机构协调动作,此系统能以手动/自动推送和手动/自动盘卷等工作模式推拉和盘卷缆杆,带动局部封堵装置平稳移动。缆杆推送时,推送机构推送缆杆,使卷盘顺时针旋转,将缆杆从卷盘放出,经排缆装置有规律地送入推送机构,由卷盘和排缆电机配合缆杆推送电机协调工作;缆杆盘卷时,卷盘逆时针旋转,使推送机构回拉缆杆,缆杆经排缆装置有规律地送入卷盘,将缆杆规整有序盘卷,由缆杆推送和排缆电机配合卷盘电机协调工作。缆杆自动推送/盘卷工作模式的控制(即以预设长度进行推送/盘卷缆杆的自动控制),是通过PLC 对缆杆推拉长度计量器(与从动弹性压紧弧形槽轮连接)的自动设定、读取和比较分析,以及对缆杆盘卷和推送机构的自动操控来实现的。

(2)空气控制。主要是对由微型抽打气泵、与气泵抽气/排气口相联接的3 位电磁换向阀和设置于空气管路上的空气压力传感器构成的空气抽打装置进行控制。通过电磁换向阀控制,改变系统空气管路与气泵抽气口/排气口的连通方式,实现空气抽打装置抽气/打气/封闭工作模式的切换;根据空气压力传感器反馈,实现封堵气囊抽吸和充胀压力自动控制。

(3)保护气控制。流量通过保护气源上的手动流量控制阀控制,通/断通过对设置于保护气管路上的电磁开关阀进行控制。

(4)摄像功能控制。包括摄像头的水平角度调整、轴向旋转、调焦对焦、光源开/关和图像的传输/显示/存储等控制,通过对摄像头组件配套液晶触摸屏显示控制终端的操控来实现。

3 机械化安装充气背保护系统应用

在某小口径不锈钢管焊接工艺试验中应用了该机械化安装局部充气背保护系统。工艺试验用管道的材质为ASTMA312 316L,管径76 ~114 mm(内径60 ~98 mm),单管长6 ~8 m,采用全位置单面焊双面成型手工氩弧焊充氩背保护工艺。

(1)系统安装。将系统置于管道组对焊接支架一端的300 mm 处,调整系统的位置、角度和高度,使水平推送出的柔性缆杆与待焊钢管基本同轴即可。

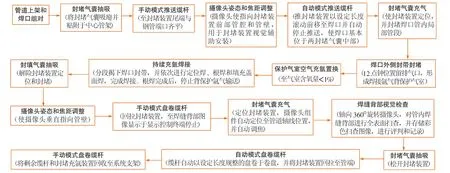

(2)系统工作流程如图8所示,主要工作参数:缆杆自动推拉速度6 m/min,长度为管长减150mm,封堵气囊抽吸/充胀压力-10/100 kPa,背保护氩气流量8 ~10 L/min。

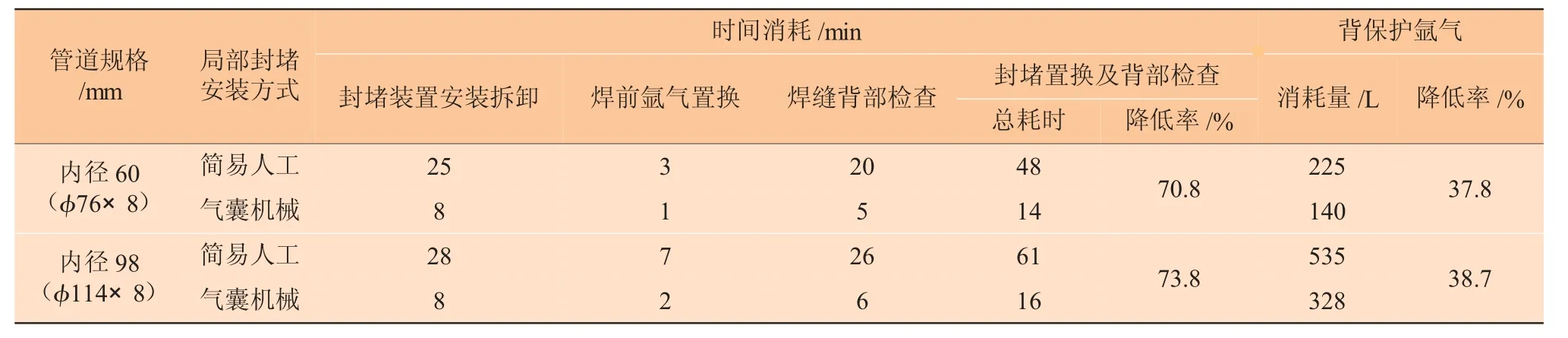

(3)应用效果。系统工作时柔性缆杆的推拉平滑顺畅,盘卷规整紧密;封堵装置在管内移动快速平稳,定位准确稳固,封堵严密;操作简便省力。对内径为60 mm 和98 mm(长8 m)的管道,将该机械化安装充气背保护系统与人工安装拆卸的简易封堵充氩装置在焊接作业时所消耗的时间和背保护氩气量进行对比,得到的对比结果见表1。从表1看出,采用该设计系统进行焊接,平均单焊口局部封堵置换及焊缝背部质量检查总耗时可减少70%以上,背保护氩气消耗量可减少35%以上。26道工艺试验环焊缝检验结果为:焊缝背部成型良好,颜色以银白色为主,少量为金黄色,无焊缝背部氧化缺陷;100% RT 检测全部为一级片;焊接一次合格率100%。

图8 系统工作流程

表1 平均单焊口时间消耗和背保护氩气量对比

4 结束语

实际应用表明,本文设计的机械化安装充气背保护系统设计合理,具有可操作性和实用性。该系统应用于小口径不锈钢等金属/双金属复合管道焊接施工,可显著提高焊口局部封堵效率和质量、焊缝背部保护效果及质量和检验效率;可降低保护气消耗和施工劳动强度,从而可提高焊接施工整体质量和效率,提高施工自动化水平,降低施工成本。该系统有良好的推广应用前景。