地下室顶板在重载吊车作用下承载力验算与加固技术

杨凯凯,刘浩,李晓冬

(中交一航局第四工程有限公司,天津 300456)

1 工程概况

中交汇通横琴广场地下室分为4层,地下室底板顶标高为-15.2 m,地下室顶板板厚为250 mm,主梁截面为1 200 mm伊500 mm,次梁截面为750 mm伊300 mm,梁板混凝土强度为C40、地下室主梁布置间距及跨度为8 400 mm、次梁为井字形布置,布置间距为2 800 mm。

2 应用背景

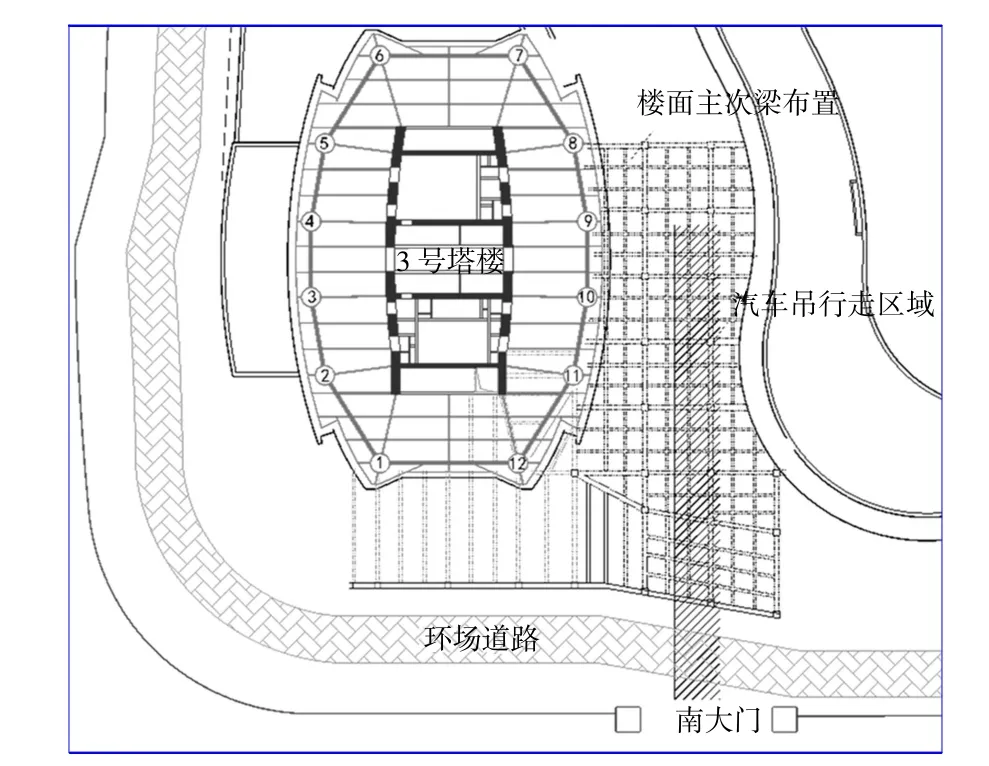

拟采用1台徐工130T汽车吊进入到3号塔楼与2号商业过道之间的地下室顶板之上,配合1台平板车进行外框柱构件倒运至5号动臂塔吊LH800覆盖范围内,故需要对此区域地下室楼板的承载力进行验算及加固处理。塔吊布置、构件位置及汽车吊站位如图1所示,地下室顶板主次梁布置情况及汽车吊行走区域如图2所示,主次梁及楼板截面如图3所示。

3 汽车吊行驶状态下混凝土楼板验算

3.1 行驶状态下不利站位

汽车吊技术参数如表1所示,汽车吊在双向板上站位考虑以下两种方式:

1)汽车吊最后一桥一侧车轮位于双向板中心点位置。

2)汽车吊后桥位于双向板中心区域,后桥中心投影点与楼板中心重合。如图4所示。

图1 塔吊布置、构件位置及汽车吊站位示意图Fig.1 Diagram of tower cranelayout,component locationand truck crane station location

图2 地下室顶板主次梁布置情况及汽车吊行走区域示意图Fig.2 Layout of main and secondary beams on basementroof and sketch map of vehicle cranewalking area

图3 主次梁及楼板截面示意图Fig.3 Floor section diagram of main girder and secondary girder

表1 汽车吊技术参数表Table1 Technical parameter table of automobile crane

图4 汽车吊在地下室顶板上行走不利站位Fig.4 Disadvantageous position of car crane walking on basement roof

3.2 钢柱吊装矫正

本工程地下室顶板为双向板,结合图4汽车吊不利站位并按实际荷载布置情况,通过Midas Gen有限元计算得到内力值,进行楼板配筋验算。

1)轮压计算:根据轴荷均布计算轮压(局部荷载)。车轮与地面接触面积按照JTG D60—2005《公路桥涵设计通用规范》[1]取值。单胎:200mm伊300 mm,双胎:200 mm伊600 mm。根据徐工130T汽车吊的自重及各轴的重量分布,由表1汽车吊技术参数表可知前轴承担的荷载为78 kN,中、后轴承担的荷载为120 kN。计算出双轮的最大轮压为500 kN/m2,单轮的最大轮压为646 kN/m2。

2)建模时,在两个方向上至少考虑三跨楼板作用,车轮与地面的接触面积为200 mm伊300 mm,故楼板网格划分单元取100 mm伊100 mm,主梁端部4个柱位采用固接节点约束,模型中支座位置也按照固接模拟。

3)荷载工况:自重(DD),主要为楼盖系统的自重;汽车吊传给楼面的荷载(L1),按照轮压计算得到的局部荷载取值。

4)荷载组合:COMB(基本组合)为1.2DD+1.2L1;BZZH(标准组合)为 1.0DD+1.0L1。

由于汽车吊在楼面行走,速度较慢,故动力系数不再考虑[2]。

根据图4汽车吊不利站位图将最大双轮压500 kN/m2,最大单轮压646 kN/m2施加在Midas Gen计算模型上如图5所示(图中仅示意两种不利驻位工况)。

图5 汽车吊上楼面计算模型Fig.5 The calculation model of the upper floor of the automobile crane

5)承载能力极限状态下楼板有限元弯矩图计算结果如图6所示。

图6 COMB荷载组合作用下楼板弯矩图及放大图(M max=34 kN·m)Fig.6 Floor moment diagram under COMBload combination(M max=34 kN·m)

3.3 楼板承载能力极限状态验算

楼板承载能力极限状态验算主要包括抗弯承载力验算和抗冲切承载力验算。一般地,以楼板抗弯承载能力控制为主。

1)楼板抗弯承载力验算

根据以上计算结果可知,楼面承受的弯矩最大值为M=34 kN·m;现对楼面配筋进行验算:

楼板短跨l01=8 400 mm,长跨l02=8 400 mm,板厚h=250 mm,双层双向配准10@100钢筋,每延米钢筋面积As=1 026 mm2;采用C40混凝土。

按上式计算得:琢s=0.034,孜=0.034<孜b=0.518,酌s=0.983;

下部纵筋:As=418 mm2,籽min=0.167%<籽=0.37%<籽max=2.50%,实配 10@100,As=1 026 mm2>418 mm2,籽=0.411%>0.37%;

根据计算结果可知,楼板抗弯承载能力满足要求。

2)楼板抗冲切承载力验算

楼板抗冲切承载力计算时,根据车轮与地面的接触面积确定破坏椎体的计算截面,抗冲切破坏椎体如图7所示,一般按GB 50010—2015《混凝土结构设计规范》[3]第6.5节,不配置箍筋或弯起钢筋的板的受冲切承载力计算公式进行计算。根据得到的抗冲切承载力值与局部荷载值进行比较判定。

图7 抗冲切破坏椎体Fig.7 Anti-punching and destroying vertebral body

根据《混凝土结构设计规范》[3]式6.5.1-1,不配置箍筋或弯起筋的板,其受冲切承载力为:

根据计算结果可得,楼板抗冲切承载能力满足要求。

3.4 楼板正常使用极限状态验算

楼板正常使用极限状态验算包括楼板挠度验算和裂缝验算。

1)挠度验算

双向板挠度直接由软件计算得到。挠度验算时荷载取标准组合,计算结果如图8所示。

图8 BZZH荷载组合作用下楼板挠度值(v max=2.96 mm)Fig.8 Floor deflection under BZZH load combination(v max=2.96 mm)

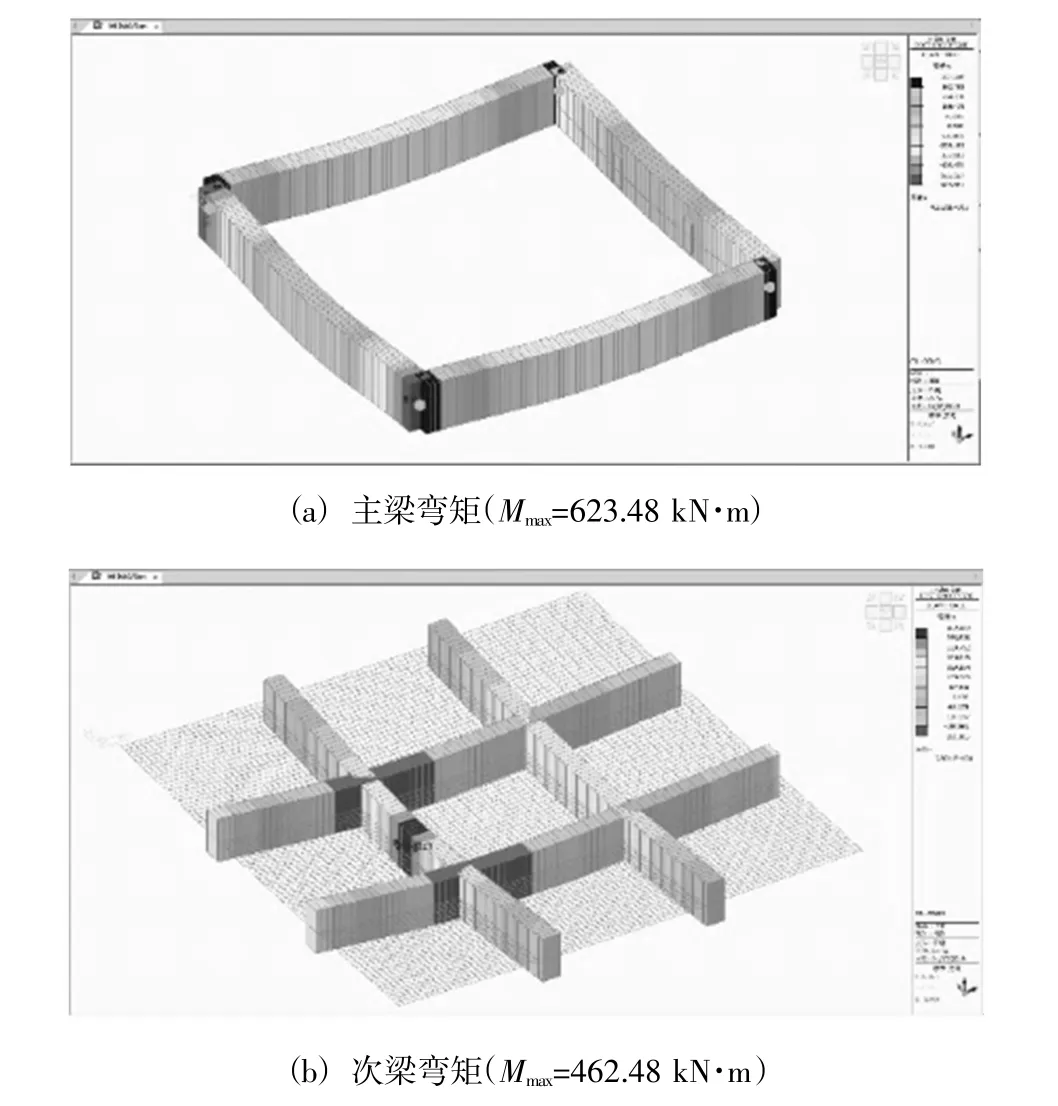

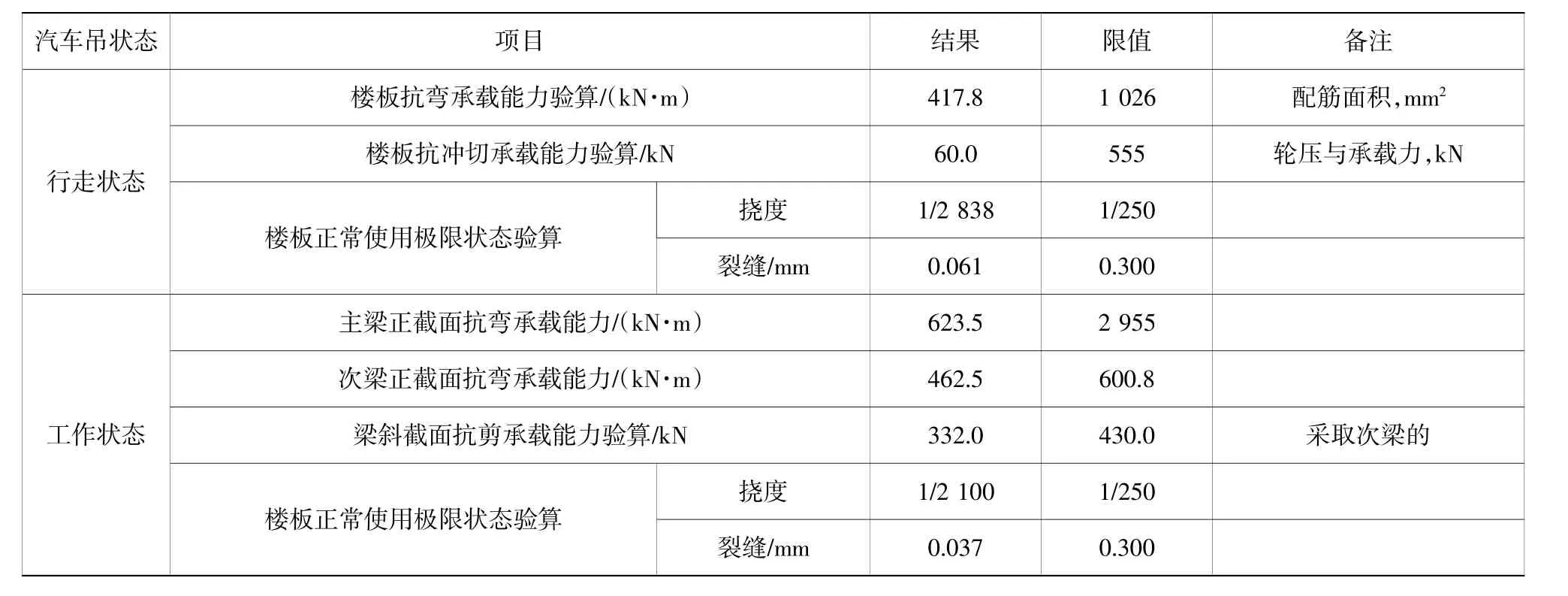

挠度控制根据《混凝土结构设计规范》[3]表2.4.3受弯构件挠度限值确定:“屋盖、楼盖及楼梯构件,当7 m 2)裂缝验算 结构构件的裂缝控制等级及最大裂缝宽度限值见《混凝土结构设计规范》[3]3.4.5条表2.4.5。通常一类环境,裂缝控制等级为三级时,裂缝限值棕lim=0.3 mm按以下公式计算得出汽车吊行走状态楼板裂缝。 计算结果为0.061 mm<裂缝限值棕lim=0.3 mm。 汽车吊在工作状态下,支腿外伸作业时,一般要求支腿落在混凝土梁上。最不利状态为受力最大的支腿位于次梁跨中,如图9所示。 图9 汽车吊工作状态下最不利站位Fig.9 The most disadvantageousposition of the crane in working condition 1)汽车吊支腿反力计算 图10 汽车吊吊装图Fig.10 Planeand elevation of automobile hoisting 根据各项的参数,支点最大反力,见图10。式中:G为汽车吊以及被吊构件的总重荷载,kN;M为重物对旋转中心的弯矩,kN·m;C为支腿纵横间距较小值。 根据上述公式所得,汽车吊最大支腿反力如图11所示。 图11 汽车吊最大支腿反力示意图Fig.11 Schematic diagram of maximum leg reaction of automobile crane 2)混凝土梁内力计算 利用有限元计算软件Midas gen;根据图11汽车吊站位布置次梁跨中受624 kN集中荷载。 主梁端部4个柱位采用固接节点约束,模型中支座位置也按照固接模拟。布置图见图12。 荷载工况: 自重(D)由程序自动考虑,自重系数取1.0; 活载(L)按Nmax=624 kN进行施加; 荷载组合:COMB—1.2D+1.2伊1.05伊L BZZH—1.0D+1.0伊1.05伊L 图12 次梁跨中布置汽车吊支腿反力示意图Fig.12 Schematic diagram of reaction force of suspension legsarranged in the middleof beam span 计算结果:基本组合下的主梁弯矩、次梁弯矩,主梁剪力,次梁剪力图分别如图13、图14所示,有限元计算结果汇总如表2所示。 图13 COMB荷载组合弯矩图Fig.13 Bending moment diagram of COMBload combination 图14 COMB荷载组合剪力图Fig.14 Shearing force diagram of COMBload combination 表2 有限元计算结果Table 2 Finite element calculation results 混凝土梁在汽车吊支腿集中荷载作用下,承载能力极限状态验算包括正截面受弯验算和斜截面抗剪验算。 1)正截面受弯承载力能力验算 混凝土主梁承载能力极限状态验算,根据计算结果可知,主梁正截面抗弯承载能力满足要求。 混凝土次梁承载能力极限状态验算,根据计算结果可知,次梁正截面抗弯承载能力满足要求。 2)斜截面抗剪承载能力验算 混凝土梁斜截面抗剪承载力按《混凝土结构设计规范》6.3节进行计算。将计算得到的斜截面抗剪承载力值与梁端剪力值进行比较、判定[3]。根据计算结果可知,次梁斜截面抗剪承载力能够满足要求。 1)挠度验算 挠度控制根据《混凝土结构设计规范》表2.4.3受弯构件挠度限值确定:屋盖、楼盖及楼梯构件,当7 m 2)裂缝验算 结构构件的裂缝控制等级及最大裂缝宽度限值见《混凝土结构设计规范》3.4.5条表2.4.5,通常一类环境,裂缝控制等级为三级时,裂缝限值棕lim=0.3 mm[3]。按公式计算得出汽车吊行走状态楼板裂缝。 根据汽车吊各种不同的作用工况[4],汽车吊行走状态以及汽车吊工作状态下各项验算指标结果如表3所示。 表3 汽车吊上楼面可行性验算表Table3 Feasibility checklist of truck crane upper floor 经验算,130T汽车吊在吊装作业时,混凝土梁的承载能力与变形条件均能满足规范要求。 为避免重型汽车吊对楼板造成不可挽回的影响,即便验算结果符合规范要求,也需对现浇楼盖采取加固措施并对该加固措施进行验算。 该方法是将混凝土楼板施工用的模板支撑脚手架,按照支撑结构设计要求进行加密、加强,并与达到设计强度后的混凝土楼板协同受力工作,达到在楼板上吊装或存储构件要求的加固方法。 采取脚手架方式加固时,必须保证脚手架立杆与楼面板处于顶紧状态(可采用调节支托顶紧),并对楼面进行变形监测[5]。 对于自行式起重设备,其在混凝土楼板上工作时间较长,作用范围较大。当荷载作用较大时,可采用增设移动式转换结构的方法,将荷载通过转换结构直接传至混凝土结构柱顶或承载能力较大的主梁上[6]。转换结构一般采用型钢梁或路基箱,采用该加固方法时,路基箱与楼板之间脱空,楼板不直接受力[7],加固效果如图15所示。 图15 加路基箱等转换结构加固示意图Fig.15 Strengthened sketch of transfer structure such as roadbed box 当原结构设计未考虑施工荷载且已完成施工时,也可采用外加预应力外粘钢板、外包型钢或粘贴碳纤维复合材料等加固方法[8]。 梁下部采用格构式支撑架或者支撑钢管时,可利用千斤顶顶紧,保证支撑与混凝土梁协同受力。支撑系统最好设在集中荷载对应正下方位置,支撑架及支撑管规格应通过计算确定。钢管加固构造如图16所示。 图16 钢管加固构造示意图Fig.16 Structural sketch of steel pipe reinforcement 通过对中交汇通横琴广场重型汽车吊上地下室顶板的可行性分析,确定了吊装机械选型和构件倒运的具体方案及措施,确保了塔吊停工期间的钢结构外框柱的安装节点顺利完成,对地下室顶板进行了科学有效的加固措施,全过程进行机械行走范围内地下室顶板应力检测,保证外框柱构件倒运吊装整个过程安全可靠,地下室顶板主体结构完好无损。同时探索总结出一套地下室顶板加固措施及解决方案,为后续工程提供技术参数及施工经验。

4 汽车吊工作状态下混凝土梁承载力验算

4.1 混凝土梁验算说明

4.2 混凝土梁内力计算

4.3 混凝土梁承载能力极限状态验算

4.4 混凝土梁正常使用极限状态验算

5 汽车吊上楼面可行性验算结论及注意事项

6 梁板加固措施

6.1 加强模板脚手架法

6.2 增加转换结构加固法

6.3 混凝土原结构加固法

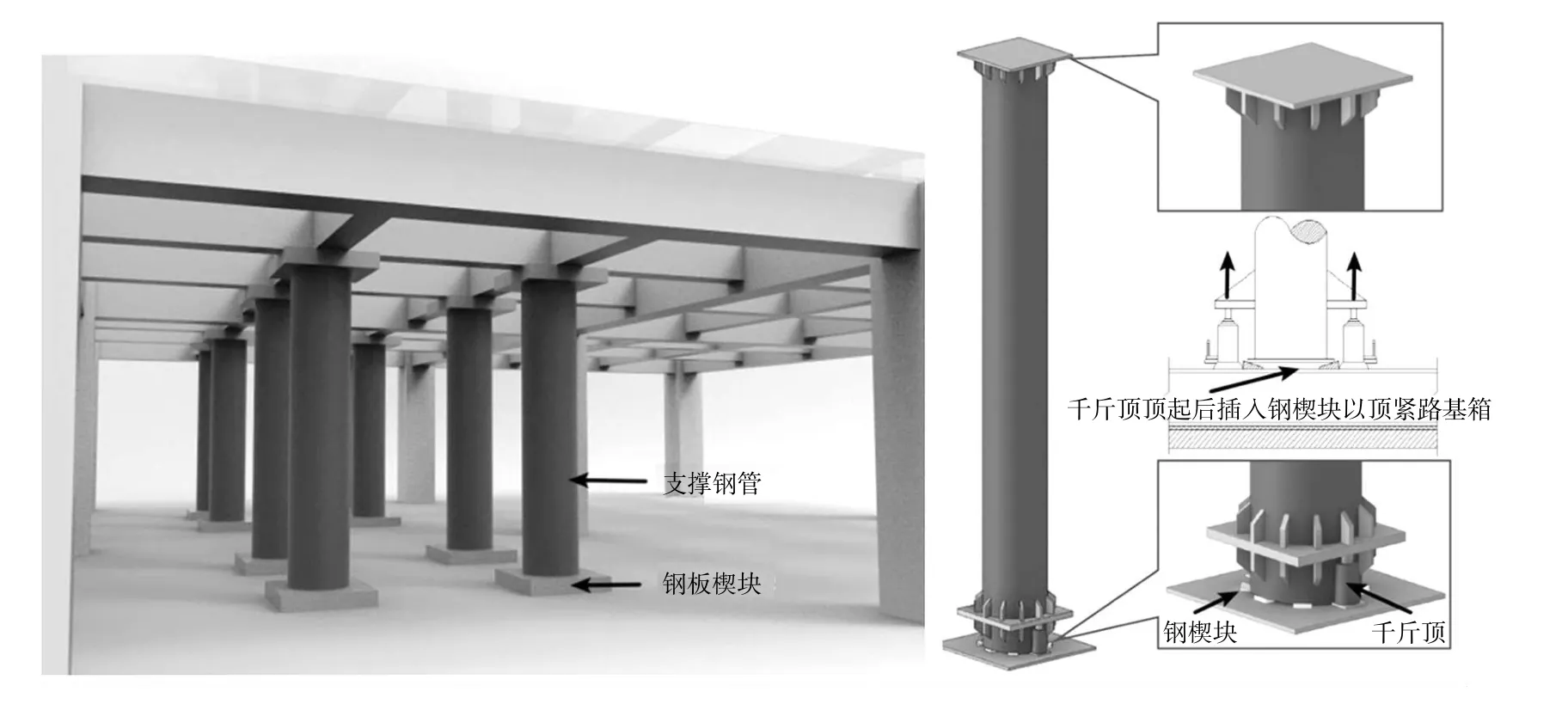

6.4 混凝土梁加固办法

7 结语