中交汇通横琴广场项目几项关键施工技术和设备的选用分析

米晓晨,杨振平,万瑞,张保卫

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第四工程有限公司,天津 300456)

0 引言

随着人类社会经济、技术的不断进步,各类先进的施工设备、施工工艺正在不断创新,建筑高度突破千米级大关已成为可能。由于各项目的资源条件、工期、总造价等因素和项目特点会直接影响到施工过程中各项施工参数和项目指标,如何充分利用项目条件,因地制宜地优化资源、合理经济地选择施工设施及施工工艺,是项目实施的关键。

本文就中交汇通横琴广场项目中的几项关键施工技术和设备,结合自然条件、周边及社会资源和综合管理能力,制定项目施工技术的主要控制措施和工艺技术。

1 地下室底板大体积混凝土施工技术

对于底板大体积混凝土施工,主要有3方面控制技术:平面合理划分后浇带;浇筑工艺;大体积混凝土裂缝综合控制。

1.1 地下室基本概况

汇通横琴广场项目地下室为地下4层,南北宽120 m,东西长201.8 m。1、2号公寓楼底板厚1 000 mm,3号塔楼厚3 500 mm,底板顶面标高-15.2 m,其中核心筒位置底板底标高-18.7 m,局部底板为-24.2 m。其他区域底板厚900 mm。基坑设置3道水平支撑,其中角部设置板撑。

1.2 底板平面后浇带设置

后浇带有2种类型,即沉降后浇带和伸缩后浇带。当地下室底板长度较长时,需设置伸缩后浇带,通常按30~40 m考虑[1]。主要作用是减少混凝土板平面尺寸,有效地控制混凝土收缩产生的不利影响。同时在施工安排上也可使平面工作量基本均衡,形成相应的合理的施工流水节拍。但由于后浇带设置需要贯通顶板、底板及墙板,且需45 d后封闭。过多地设置后浇带,对后期施工也会产生较大的影响,因此需对后浇带设置进行合理布置。

本项目设计考虑位于3号塔楼核心筒中部设置1条伸缩后浇带,如图1所示。3号塔楼电梯井深达9 m,形成了基槽中的坑中坑,需二次支护。实际施工中二次支护是在土方开挖至-18.7 m后才开始施工;同时后浇带贯穿核心筒,而核心筒剪力墙内设置有钢板剪力墙,给结构施工带来较多的问题。为调整施工步距,消除后期结构施工影响,取消了核心筒位置后浇带。

图1 3号塔楼后浇带示意图Fig.1 Sketch of the post-pouring belt of No.3 tower

综合各施工条件和施工流程,将底板划分为11个施工区域,如图2所示。其中3号塔楼位于第11区,1、2号公寓楼分别位于5、3区。取消后浇带后11区面积为4 993 m2。为保证11区施工质量,有效控制混凝土收缩,在原后浇带位置设置为膨胀加强带,替代原后浇带。膨胀加强带的尺寸为宽2.0 m,高3.5 m。11区整体按大体积混凝土施工控制,分2次施工,先施工电梯井部分至-18.7 m,之后整体浇筑厚度达3.5 m。

1.3 浇筑工艺及设施布置

图2 底板后浇带划分示意图Fig.2 Division diagram of thepost-pouring belt of basement floor

1~10区采用汽车泵结合落地泵布料方式,根据工作面的依次展开逐区浇筑。11区混凝土浇筑量达1.2万m3,若依旧按泵车布料浇筑,则需浇筑约72 h。考虑现场布局及交通条件,为确保浇筑速度和质量控制,增加了7道溜槽同步布料。浇筑流向为从南、北双向向加强带位置合拢浇筑,水平分层施工,分层厚度为500 mm。加强带宜提高一级混凝土强度等级,施工中当接近加强带时,利用汽车泵先铺设加强带混凝土,始终使加强带混凝土面高于外部混凝土面,防止外部低等级强度混凝土流入加强带内部。

综合3种布料方式,初期利用溜槽“快”的特点,以最快的速度浇筑底板区域,利用汽车泵“活”的特点同步完成预埋锚栓及加强带区域的混凝土浇筑。利用地泵“广”完成面层及板撑下困难区域混凝土的浇筑施工。最后以48 h又好又快地完成了11区的浇筑[2]。

1.4 大体积混凝土裂缝综合控制

对于约束较大的底板大体积混凝土施工,施工过程中主要控制两类关键内容,即温度控制和减少混凝土收缩。温度控制主要是采取各种措施控制温差,减少温度应力对混凝土产生的不利影响。主要采取的措施有:可能条件下降低混凝土强度设计等级或采用60 d、90 d龄期强度;选择中、低热水泥种类;采用合理的水胶比;适当加大粗骨料粒径或按比例掺加人工手摆石、添加掺和料及外加剂;降低原材料、拌和水温度以降低入模温度[3]。主要作用是降低混凝土最高绝热温度、降低拌和料水化热、延迟混凝土升温时间;同时采用混凝土体内降温及外部保温以减少混凝土构件各阶层温度梯度,降低早期温度应力对混凝土产生的危害。本项目结合项目条件及施工期气温情况,调整了水泥品种、改善级配、砂石料降温、拌和用水加冰、底板内布设循环水降温、外部加棉被及塑膜保温、测温控制等技术措施,保证了混凝土温控效果。

混凝土收缩的种类、时间相对比较复杂,目前还有许多问题亟待解决。对大体积混凝土,通常减少混凝土收缩的措施是利用后浇带控制平面尺寸、优化配合比、控制水泥中铝酸三钙含量、减少构件约束或采用补偿性混凝土取代。

混凝土的收缩相对变形值可按式(1)计算:

式中:着y(t)为龄期t时混凝土收缩引起的相对变形值;着y0为在标准试验状态下混凝土最终收缩的相对变形值,取 3.24伊10-4;M1、M2、…、M11为考虑各种非标准条件的修正系数,与水泥品种、水胶比、养护环境、掺和料等因素有关,可通过查表取用[4]。

根据现场实际,并利用Midas gen软件进行混凝土仿真模拟计算,本项目采用补偿性混凝土配合加强带的技术措施,以减少混凝土收缩。11区混凝土采用60 d龄期,强度等级C40、抗渗等级P8;加强带强度等级C45、抗渗等级P8。混凝土级配中掺加SY-T型膨胀剂,掺量为8%,加强带掺量12%,加强带宽度为2 m。经配合比验证,龄期28 d底板限制膨胀率为逸0.02%;加强带限制膨胀率逸0.03%。混凝土浇筑完成后,及时用棉被塑膜覆盖,并采取湿养14 d[5]。

1.5 应用效果分析

施工过程中,由于是高温季节,加之拌和站条件有限,采用的是人工加冰降低水温,在当日高温阶段,入模温度略有增高。根据测温结果,加强带温度高于外侧温度8~10益,这是由于加强带混凝土强度等级高于外侧且膨胀剂掺量高于外侧而造成。掺加膨胀剂后对混凝土的养护要求较高,必须要充分湿养,才能发挥较好的效果,为达到控制混凝土内外温差的要求,养护的水温需要严格控制。经过一系列的温控措施和减少混凝土收缩的措施,总体达到了预期控制温度应力和混凝土收缩产生的影响。

2 爬模系统的选择与应用

在超高层建筑施工中,核心筒的施工技术是引领超高层施工的核心技术,也是控制项目成本、质量、安全、环保及施工进度的关键。由于涉及内容较多,文中仅对爬架与模板体系的选择与应用作一分析。

2.1 核心筒基本概况

核心筒平面见图3、图4所示,核心筒结构概况见表1。

2.2 爬模架体类型、机位布设及模板设计

在超高层建筑施工中,采用爬模体系施工是较经济的一种技术工艺。而爬模中的爬架,按照其附着方式、提升方式,分类也较多。随着施工技术的不断进步,像整体爬升平台等综合竖向施工技术工艺,也愈来愈多地涌现出来。在选择爬模系统时要综合经济性、结构特点、工期要求、社会资源、操作水平和方法等进行综合对比。

图3 首层核心筒平面图示意图Fig.3 Plane of the first floor core tube

图4 屋顶核心筒平面图示意图Fig.4 Plane of the roof core tube

表1 核心筒结构概况信息表Table1 Profile information table of coretubestructure

由图3、图4及表1可见,本项目筒体结构外廓呈橄榄形,竖向层高和横向结构变化较多,筒体内分为3个筒室。在选择架体类型时,受几个方面的制约:1)有3个筒室,分别在南北筒室设计有水平结构、在中筒内有1个平台板,分隔较多;2)考虑垂直运输,分别在南、北两个筒体内布设自升式动臂塔吊各1台,在中筒平台板两侧各布置1台临时施工电梯。南北筒体内水平结构需待塔吊爬升后施工;3)层高有18次变化,平面有4次变化,筒体外墙有5次变截面,内墙有3次变截面。

考虑结构特点、经济性及竖向施工步距,综合社会资源、架体需承受荷载情况、层高变化情况等因素,选择轻型液压爬升架体多卡SKE50型爬模系统,其主要技术参数见表2,爬模系统形式见图5。南、北筒体内侧液压爬升架体SKE50合计22榀,中筒体内布设2台HGY21型布料机,液压爬升架体CLIMBING80合计16榀,外侧液压爬升架体合计38榀,内外机位共计44个,具体机位布置见图6。

表2 SKE50主要技术参数Table2 Main technical parameters of SKE50

图5 多卡SKE50爬模系统剖面图Fig.5 Profile of DOKA SKE50 climbing formwork system

图6 2~21层爬模平面机位布置图Fig.6 Plane location layout of 2F~21F climbing formwork machine

模板设计以标准层层高为依据,考虑上、下层沿口连接,选定4.5 m,非标准层不足部分以散拼模板补足。由于结构外缘以弧线为主,模板结构采用钢框木模,内外模板用对拉螺杆连接。为减少模板修整和更换次数,木模材质选用质量较好的进口VISSA胶合板材,为保证弧线圆顺度和操作方便,模板长度按各机位设计。

爬模通常在施工完首层结构后进行组装。本项目首层高11.5 m,为减少高支模施工的危险及节约模板,直接在首层进行模板的组装,首层增加1节2.0 m散拼模板,分3次浇筑,首层浇筑完成后安装爬架,组装爬模系统。

3号塔楼核心筒墙体内外侧及中筒平台板同步施工,从2层开始墙体使用爬模系统施工,平台板采用铝合金模板及支架施工。从首层至屋面层(标高:-0.100~+294.400 m),共计浇筑69次,架体爬升64次。

2.3 构造

外部架体按照5层设计,内部架体3层,架体各作业层见图5。设计架体均布荷载控制在4 kN/m2[6]。架体总高度16.5 m,其中模板操作层高4.8 m。由于标准层为4.5 m,同时架体总高受规范限制,考虑层高变化较多,在顶部钢筋作业层内侧增加1.2 m高作业架。

在中筒内西端分别布设各1台临时施工电梯。沿筒体内墙侧架体,为考虑内部竖向交通,避开电梯位置下挂6层,利用与墙体同步浇筑的平台板,使其与临时施工电梯形成交通连接。

由于爬架需2次穿越桁架牛腿,在此位置设计为可拆连接杆件和走道板。

2.4 爬升与结构变化

筒体内外爬架分别整体爬升,爬升动力采用液压千斤顶,爬升构造见图7。

图7 SKE50提升构造图Fig.7 SKE50 lifting structure

结构平面在2~24层、25~42层、43~45层、46~56层、57~屋顶层分别经过4次变化,对应性架体机位也需进行适应性调整,最终调整后机位见图8。平面变化时通过爬模自身体系,利用爬锥、支撑杆件收缩调整;南北两端部拆除局部机位实现尺寸改变。截面改变时导轨处支垫木块,平行过渡。对架体内侧,平面改变致使缝隙过大时,增加可翻转平台板。层高变化时,增加爬升次数或模板上部增加散拼模板。各作业层穿越桁架层牛腿时,根据爬升位置,预先设计好可拆装连接杆件,当爬升至牛腿位置时,分别拆除影响部位的连接杆件穿越后重新连接。设计时对各断开状态验算其爬升整体稳定性。

图8 57层~屋顶层爬模平面机位布置图Fig.8 Plane location layout of climbing formwork machine for 57F~roof floor

2.5 应用效果分析

在首层即开始使用爬升模板,既可以节约模板,又可以减少高支模的危险。在地面拼装模板,可容易校验模板设计的适应性,减少了高空安装模板的难度。首层施工时,由于还无法固定爬架,需先搭设临时脚手架满足施工。在模板设计上,需结合浇筑结构特点选择模板结构和构造设计[7]。首层至8层结构内设计有钢板剪力墙,受开孔率影响,无法直接使用对拉螺杆,需在钢板墙上焊接锥台螺母,以满足对拉需要,施工中由此而影响了预期的工期设想。施工过程中及时保养模板,利用伸臂桁架安装的过程,更换维修模板,减少了模板影响的施工时间。首次爬升时,利用的是原有的液压千斤顶动力系统,未进行适应性改造,而造成了爬升时间过长,及时更新后,才达到了预期效果。经过几个楼层的施工调整,标准层平均5 d 1层,最快可3.5 d完成1层。

在遇到台风袭击时,架体要通过模板与已浇筑混凝土连成整体,外围护部分应加固。

3 垂直运输设备的选择与应用

超高层建筑施工的主要垂直运输设备包括塔式起重机、物料提升机(临时施工电梯)。这些设备的种类、规格、型号很多,各自具有独特的技术性能和作业范围[8]。选择时需要考虑的主要因素包括结构特点、工期要求、场地施工条件、成本要求、内部或外部资源情况等。

3.1 塔吊选择

超高层建筑施工中,塔吊是最关键的设备之一,其种类、型号、布设位置选择的合理性,将对整体进度、安全、成本产生直接影响。塔吊类型和数量选择主要考虑以下几方面:1)构件的最大起重量及回转半径,在考虑回转半径时要考虑起吊位置和安装位置;2)附着方式和爬升方法;3)主要运输工作量和材料种类;4)场地条件;5)工期要求;6)与物料提升机(临时施工电梯)的匹配;7)成本控制。

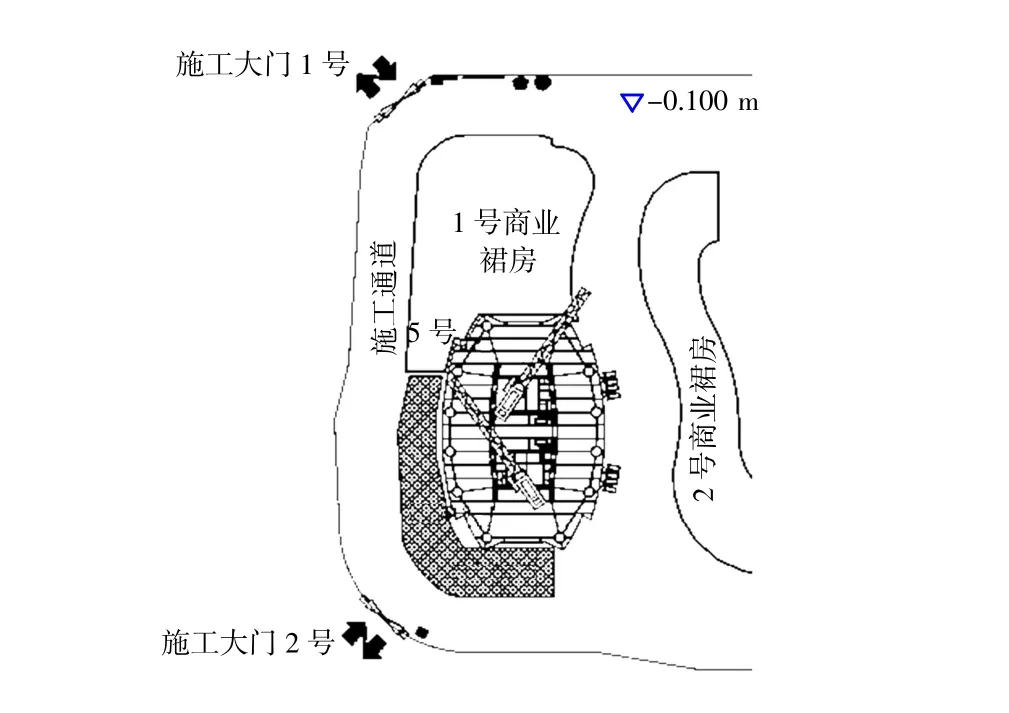

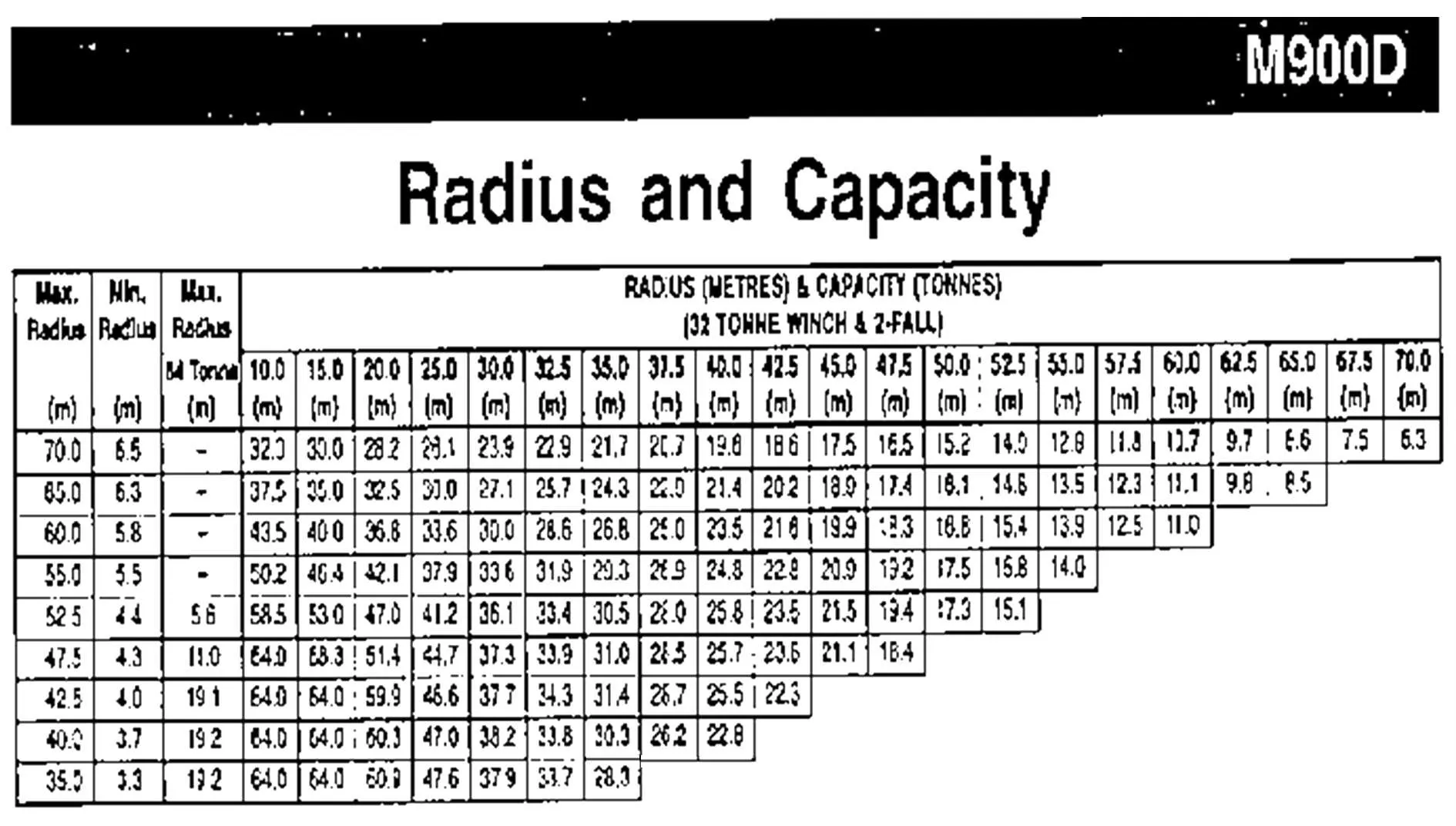

采用外框附着式塔吊,由于附臂附着原因,将会影响外幕墙的安装,致使外墙不能形成封闭。项目所在地珠海是强台风多遇地区,外幕墙不封闭对结构内部施工产生较多影响,对塔吊的防护要求也较高;且本项目钢结构构件较重,需要较大回转半径,而场地条件又受限。结合筒体内部尺寸,综合对比各项条件考虑采用2台内爬式塔吊。考虑3号塔楼平面及周边场地情况(见图9),以及构件重量、塔吊回转半径,选择型号为澳大利亚FAVCO M900D和中联重科LH800-63变幅式动臂塔吊。其中M900D塔机塔身高60 m,最大起重臂70 m,最大起重量64 t,起重力矩为12 000 kN·m。其回转半径和性能见图10,实际使用时安装42.5 m臂长。LH800-63安装臂长35 m,起重力矩9 800 kN·m。最重起吊构件为伸臂桁架牛腿部分,经设计优化后为54 t,当满足最大起重量时回转半径为22 m;考虑吊具、钢丝绳等因素,可满足要求。

图9 3号塔楼平面及周边场地图Fig.9 Plane and surrounding field map of tower No.3

图10 M900D塔吊回转半径和性能表Fig.10 M900D tower crane rotation radius and performance table

采用动臂塔吊可以最大限度地减少盲点,但能耗相对大,吊运速度略低。选择多台塔吊组合运输,有条件时可多种型号匹配,发挥最大组合效率。

3.2 物料提升机(临时施工电梯)的选择

多数材料如砌体、装饰装修、水电通风管线、幕墙所用材料,均需采用电梯来运输,同时保证各楼层人员出入工作面。电梯类型、数量和位置选择主要考虑以下几方面因素:1)结构特点及建筑物高度;2)主要运输工作量和材料种类;3)工期及主要节点;4)安全防护通道位置;5)与核心筒的衔接。

超高层建筑施工时通常选用人货两用电梯,来保证人员和材料的运输。本项目在选用电梯时为保证核心筒施工,在位于筒体中筒电梯井内西侧,布设2台临时电梯,受电梯井尺寸影响,选择型号为SC200单梯单笼电梯。在施工完首层筒体结构后即开始安装。电梯基础设在地下室。在外框架结构施工至20层时,在塔楼西侧安装2台单梯双笼型号为 SC200及SC200/200G电梯。安装在此是考虑塔楼南侧和东侧为钢结构堆放和起吊位置,而西侧紧邻场内通道,且不受塔吊影响。

为了控制施工成本,电梯的安装时间需统筹安排,依据楼层施工高度和各工序展开的情况确定。届时各类交叉工序陆续展开,各层竖向流水已形成。

3.3 应用效果分析

塔吊需在地下室底板施工时安装,既满足后续施工需要,又同时满足地下室施工需要。若后续施工需多台塔吊时,可先安装1台,其他根据施工条件,利用已装塔吊安装。安装塔吊横梁的预埋件,需经验算,并复核预埋件处混凝土受力状态。塔吊采用外部附着式会影响外幕墙施工;而采用内爬式,则会影响筒体内水平结构施工。无论采取哪种形式,都需要安排好筒体爬模施工、外部结构施工与塔吊之间的步距,否则会产生相互影响。采用整体平台,将塔吊固定在整体爬升平台上,则可以避免这种相互影响,但总体费用较高。

在主体结构达到一定高度时,各主要工序已逐步展开,需合理规划塔吊作业范围内的场地中各类材料的存放,有序安排材料进场时间,控制各类材料的吊运时间。在安排塔吊和电梯运输材料时需统筹考虑各工序作业顺序、每班作业量,将运输按照时间节段分类控制;在电梯使用上,采取楼层转接方式,可充分发挥电梯的运输效率。

考虑垂直运输设备数量时,要合理安排主体结构的工期,以便充分发挥垂直运输设备的利用效率,同时要考虑设备维修、保养及自然气候的影响。

临时施工电梯属高空载人机械,结构设计应提高安全系数来保障安全运行,同时还要设置多种安全保护装置,包括电气安全保护装置和防坠安全保护装置[7]。在电梯操作人员、操作规程方面以及运输人员时,要制定严格的管理制度,并随时检查。

4 结语

在选择施工工艺或施工设备时,必须依据项目实际条件和各类影响因素,经多方对比。首先要满足其适用性和安全性要求,其后再根据成本情况、先进性进行选择。因各项目情况差异较大、超高层建筑施工中涉及的施工技术及设备非常多,文中并不能涵盖,仅从3个方面结合实际项目的应用,加以简要阐述分析,说明其选择的主要影响因素和方法,为同类项目施工提供实例参考。