高性能砂石料筛分加工系统研究

周 庆

(四川兴城港瑞建材有限公司, 四川成都 610213)

随着科技的进步我国的建筑行业得到了快速的发展,混凝土对骨料的要求也越来越高。骨料在混凝土中约占总重70 %,因而正确选择骨料的品种和性能,具有重要的技术和经济作用,符合有关技术标准的要求,是配制混凝土的基础[1-4]。在普通混凝土中,一般骨料的强度高于混凝土的3~4倍,即使骨料不同,混凝土的抗压强度差别也很小。但是,在高强、高性能混凝土中,随着混凝土强度的提高,骨料的差别对混凝土的抗压强度影响很大[5-7]。通常砂石中包含很多杂质,如泥土、粉尘等,而一些高性能混凝土对骨料的要求极高,在去除杂质的同时还要控制好骨料的含水量,即保持骨料的清洁干净。目前国内现有的砂石料加工筛分机械通常只能筛分一种规格的砂石料,而且加工和筛分系统是分开的,为了得到不同级配的砂石料,浪费了大量人力物力,而且很难保证砂石料中的杂质已清除干净[8-11]。

在建筑行业中,为了满足不同种类混凝土的需求,通常需要对不同粒径的砂石料按一定比例进行配比。传统的设备在进行配比时,往往需要等砂石料加工完成出料后,再通过一系列皮带运送,输送回级配设备完成配比,级配比例通常需要人工进行调整控制,整个设备或系统十分繁杂,效率低下。传统砂石生产中采用单向工艺流程,经过单个破碎机——次破碎后直接筛分出料,整个工艺流程中碎石破碎效率低下,产出砂石品种有限,目前最多可以生产出四种砂石[12-16]。且细砂的产量低,此外还存在粒径不均、含粉尘量超标等问题。

在建筑行业不断发展混凝土对骨料要求不断提高的形势下,需要有更高性能的砂石料筛分及加工设备来解决如何生产高性能砂石料、筛分砂石料来得到各种所需级配等问题[17-20]。因此,本新型高性能砂石料筛分加工设备应运而生。

1 技术原理

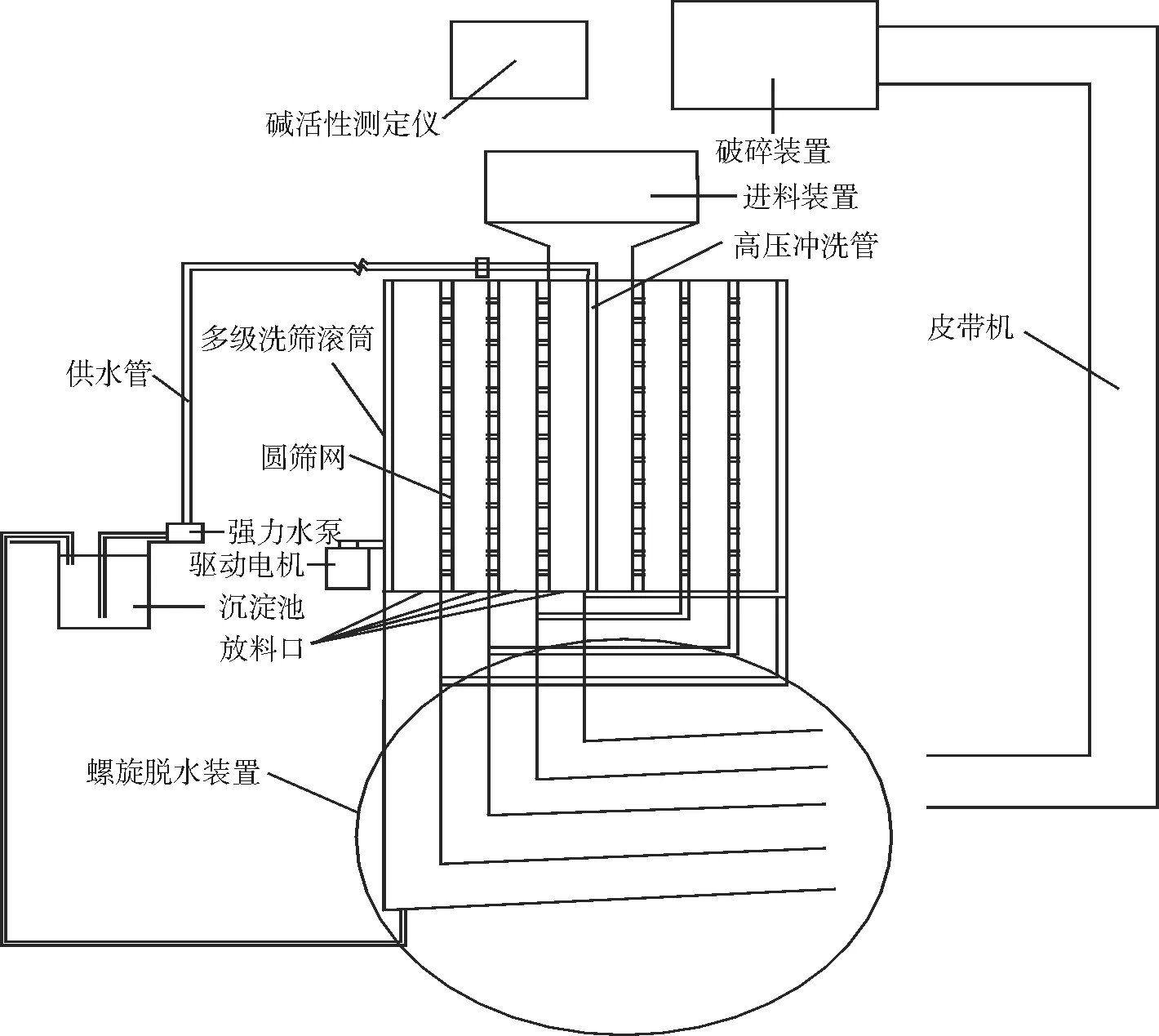

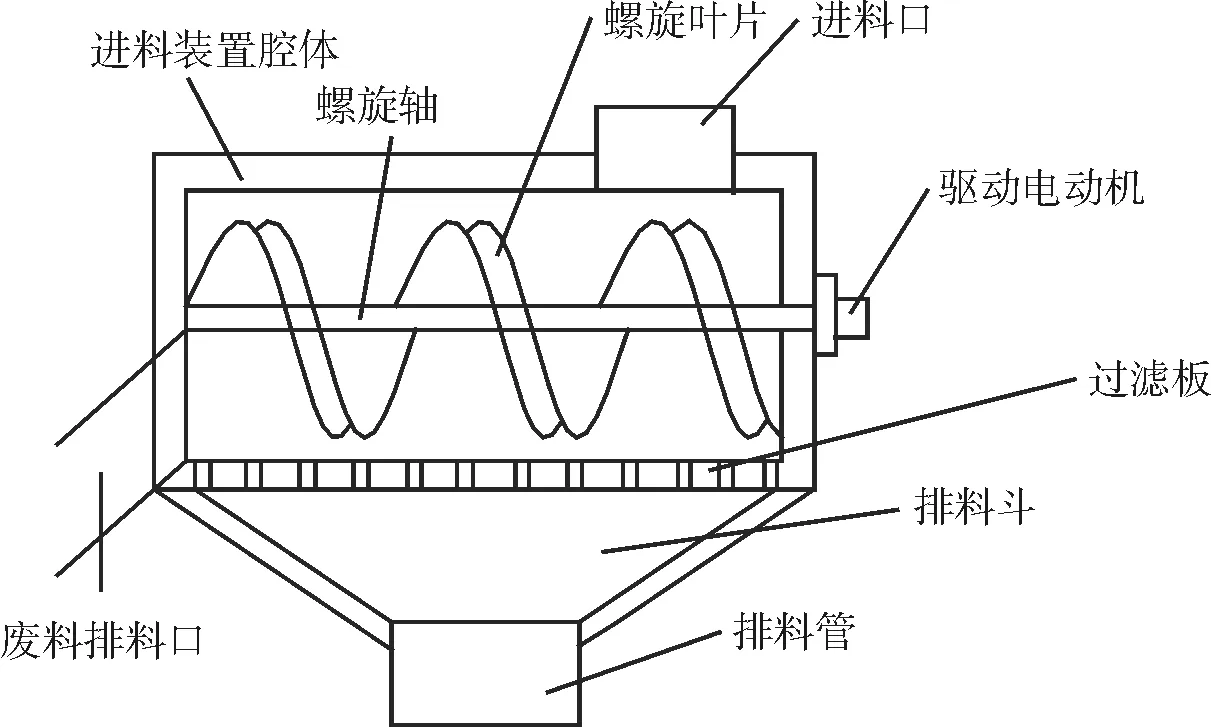

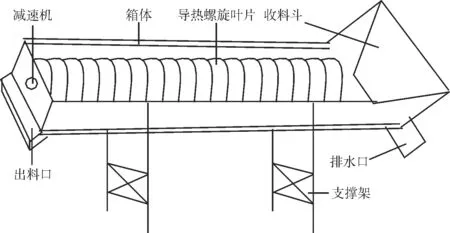

本新型高性能砂石筛分加工系统,包括破碎系统、骨料碱活性测定设备、集料性能测试、多级滚筒式筛分分级系统、高压水清洗系统、脱水系统、循环供排水系统、输送系统,如图1所示。破碎系统能对天然砂石料进行粗碎、中碎、细碎处理,粗碎装置为颚破机,中碎装置为锤破,超细碎装置为冲击破。骨料活性测定设备为砂石碱活性测定仪,可以排除碱活性骨料对混凝土的破坏。集料性能测试是在集料性能车间将抽样的原料进行抗压强度测定和相关密度的测试,将性能差的原料排除。多级滚筒式筛分分级系统包括进料装置、多级洗筛滚筒、倾斜式出料装置。筛分系统的进料装置包括由电机、螺旋轴、螺旋叶片、过滤板、腔体、进料口、排料斗、排料管、废料排料口。筛分系统中筛分设备的多级洗筛滚筒包括筒体、圆筛网、减速机、进料口、放料口,圆筛网可以根据所需要级配的砂石更换不同孔径的圆筛网片,砂石经过进料装置初步筛选首先进入内层筒体,减速机带动筒体快速旋转,砂石在离心力的作用下通过孔径依次减小的圆筛网片,得到所需要级配的砂石。砂石通过进料装置可以初步筛选得到粒径小于过滤板的砂石。高压水清洗和脱水系统由高压冲洗管、水泵、加热装置、导热旋转轴、导热旋转叶片组成。安装在在滚筒转轴上的高压冲洗管在滚筒旋转筛分砂石的同时冲洗砂石;抬升倾斜式出料装置中的旋转叶片可以通过加热装置进行加热,在出料的同时烘干砂石。系统中筛分设备的抬升倾斜式出料装置包括收集斗、箱体、螺旋轴、螺旋叶片、减速机、排水口、出料口。砂石通过旋转叶片的带动由收集斗向出料口转移,砂石中水分由于重力作用回流到收集斗由排水口排出。循环供水排水系统是将清洗砂石后的水回收到沉淀池进行沉淀、过滤后可重新利用于冲洗砂石。输送系统是由皮带机来完成的,由皮带机运送砂石料来完成下一项工序。

图1 高性能砂石料筛分加工系统原理示意

2 工艺流程与操作要点

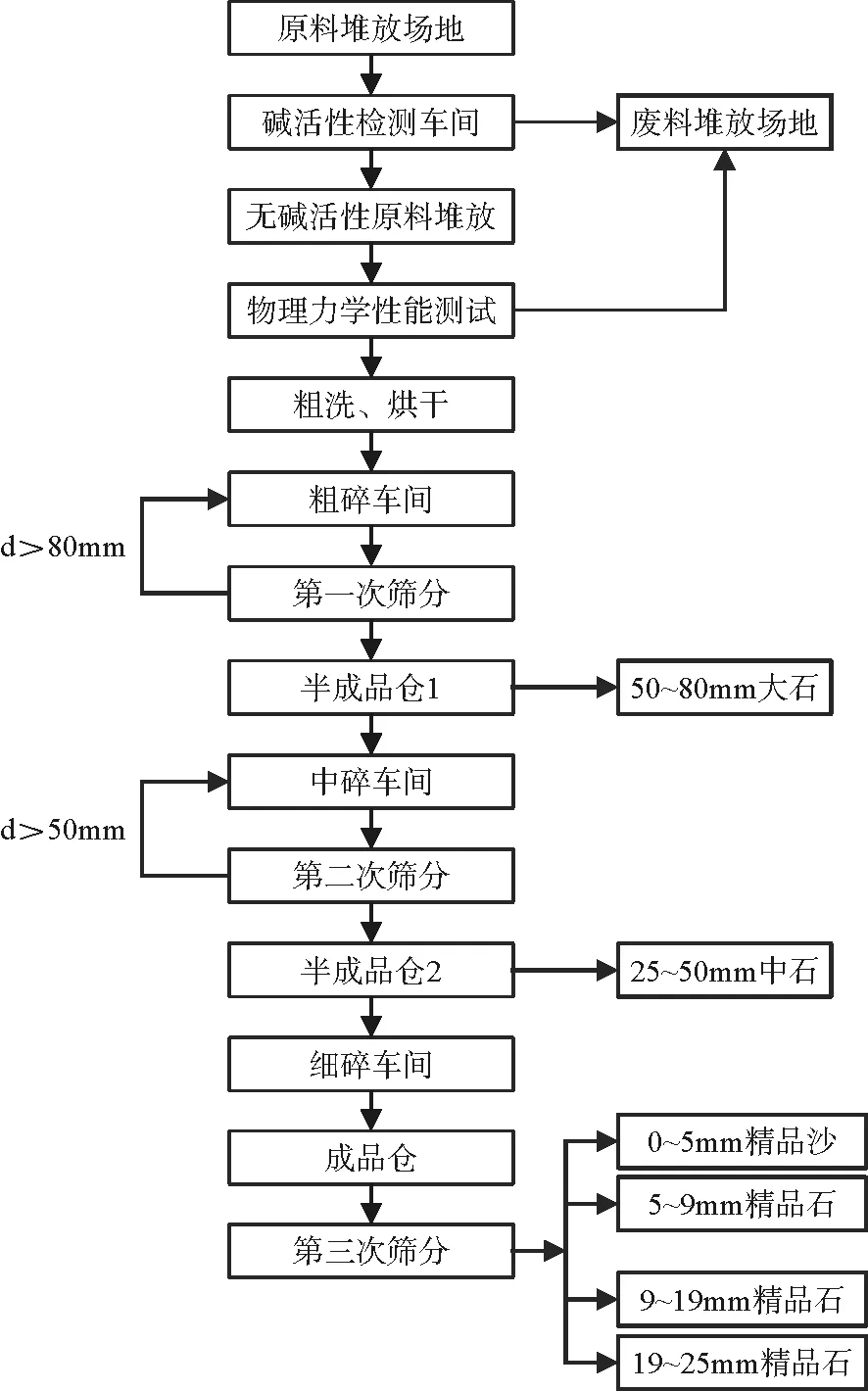

本新型高性能砂石筛分加工系统的工艺流程主要是原料碱活性检测,物理力学性能测试,粗洗、烘干、粗碎、筛分得到50~80 mm大石,中碎、筛分得到25~50 mm,细碎、筛分得到0~5 mm精品砂、5~9 mm精品石、9~19 mm精品石、19~25 mm精品石,具体工艺流程如图2所示。

图2 骨料加工系统工艺流程

本新型高性能砂石筛分加工系统的操作要点如下:

(1)天然骨料通过皮带机运送至碱活性检测车间,经过砂石碱活性测定仪检测后为碱活性的骨料通过皮带机运送至废料堆放场地,检测后为无碱活性的骨料运送至无碱活性原料堆场。然后对无碱活性骨料抽样物理力学性能测试,用强度测定仪测试骨料样本的抗压强度,抗压强度不合格的骨料运送至废料堆放场地,通定仪器测定样本骨料,并通过计算得到表观密度和堆积密度,排除不合格的骨料运送至废料堆放场地。检测合格的骨料通过皮带机运送至粗细、烘干车间,高压喷水装置对砂石进行冲洗,再通过烘干设备将骨料烘干。烘干后的骨料通过皮带机运送至破碎车间。

(2)骨料通过皮带机送至粗碎车间,通过颚破机粗碎后骨料进行第一次筛分,粒径大于80 mm通过皮带机将重新送入颚破机进行粗碎;粒径小于80 mm的骨料通过皮带机运送至半成品仓。将半成品仓的骨料通过皮带机运送至中碎车间,通过锤破机中碎后骨料进行筛分,粒径小于50 mm的骨料重新送入锤破机进行中碎,粒径小于50 mm的骨料运送至半成品仓。将半成品仓中粒径小于50 mm的骨料通过皮带机送入细碎车间,通过冲击破细碎,冲击破后的砂石通过皮带机送入多级滚筒式筛分分级系统的进料口。进料装置下部排料管与多级洗筛滚筒连接,多级洗筛滚筒下部与抬升式螺旋脱水装置连接。 多级洗筛滚筒侧面连接驱动电机,依靠驱动电机提供动力带动多级滚筒高速旋转。滚筒外部有保护箱体,避免滚筒高速旋转的危险。滚筒内部通过圆筛网片分隔成多个空间,圆筛网片根据所需要级配砂石可以更换不同孔径的网片。多级洗筛滚筒旋转轴上装有高压冲洗管,侧面管壁可喷出高压水。水泵将沉淀池中的清洁水泵送到设备。砂石料筛分结束后,切断驱动电机电源,打开下部放料口将料排入抬升式螺旋脱水装置的收料斗中。

(4)高压冲洗管与供水管连接,供水管连接高压水泵为高压冲洗管提供高压水,如图1所示;出料支架的排水口与水管连接,清洁砂石后的水通过管道流至沉淀池,形成循环供排水系统。

(5)砂石原料在进入滚筒筛分设备前先通过进料装置初筛分,如图3所示。砂石原料通过进料口进入进料腔,旋转轴旋转叶片在驱动电机带动下转动,砂石粒径小于过滤板孔径的被排入排料斗,砂石粒径大于过滤板孔径在螺旋叶片的带动下通过左侧的废料排料口排除。排料斗的砂石通过排料管排入多级洗筛滚筒中。

图3 筛分设备进料装置结构示意

(6)抬升式螺旋脱水装置倾斜布置,由支撑架支撑,收料斗一端稍高,如图4所示。外部箱体由型材焊接形成,左侧焊接出料口,右侧焊接收料斗。多级洗筛滚筒排除的砂石由收料斗收集,减速机驱动旋转叶片将砂石向出料口排出。导热旋转轴和导热旋转叶片可以进行加热用于烘干砂石。

图4 抬升倾斜式螺旋脱水装置结构示意

3 关键技术改进与优化研究

(1)本新型高性能砂石筛分加工系统在传统的砂石料筛分流程的基础上增加了碱活性检测、物理力学性能测试等重要部分。在原料进行筛分加工前先甄别其碱活性,避免了混凝土凝固硬化或使用中发生碱骨料反应,提高了混凝土质量,延长了建筑的使用年限。在无碱活性的原料随机抽样进行物理力学性能测试,排除部分物理力学性能差的原料,进一步提高了原料的性能。

(2)本新型高性能砂石筛分加工系统可以除杂筛分的同时能控制骨料中的含水量。另外,骨料中的吸水率也能得到控制。也就是说,能够尽可能保持骨料的清洁干净。同时,该系统具备烘干的功能,能将砂石的湿度降低到最小范围,有较明显的技术效益。

(3)本新型高性能砂石筛分加工系统将筛分系统与加工系统合二为一,在加工筛分的同时清洁并烘干砂石料,功能强大,能筛分加工出含杂质少、级配好的砂石骨料,极大地减少了人力物力的消耗,具有较好的经济效益。

(4)本新型高性能砂石筛分加工系统将清洗砂石后的水收集后,进行沉淀除杂,达到具备清洗砂石料的标准后再次用于清洗砂石,循环利用节约了水资源,提高了水资源利用率,而且避免了污水乱排放,对环境造成污染。

4 结论

与当前砂石料筛分加工设备相比,本新型高性能砂石筛分加工系统能得到各种所需级配的高性能砂石料。将加工与筛分系统二合一,极大的减少了工作流程,节约了人力;运用先进的生产设备、筛分设备、清洗及烘干设备等,便于维护和保养,达到高效、节能、降本的目的;采用先进的智能化监控、控制系统,提高产品质量控制水平和管理效率,生产运营达到数字化、智能化。