复杂轴类组合件数控加工工艺方案优选研究

摘 要:工艺设计是一项复杂和不确定的活动,不仅受到企业资源、经济条件和技术条件等因素的限制,对设计人员的水平和经验也有较高要求。本文以回转类零件中的复杂轴类组合件为研究对象,通过制定不同的加工工艺,并分组进行试验加工,得出此类零件加工通用的最佳工艺方案,从而提升该类零件的数控加工质量、效率并减小对机床的损耗。

关键词:复杂轴类;组合件;数控加工;工艺方案

DOI:10.16640/j.cnki.37-1222/t.2019.18.003

数控加工工艺的确定是零件加工的重要环节,工艺方案的好坏直接影响机床效率的发挥和零件的加工质量,在实际教学和生产中应特别重视。

复杂轴类组合件加工一般都是在数控机床上进行的,其加工工艺对机床、夹具、刀具等都有一定的要求,同时也要求加工方法的合理,若加工方法不合理,在切削过程中就会引起一系列不必要的麻烦,从而加重操作人员的工作量、加大操作人员的加工难度、破坏加工质量。在加工方法的选择中要尽可能的提高操作人员、机床的使用效率,提高加工工件的表面质量。因此,必须研究合理的加工方法,以提高加工质量、加工效率、减小机床的损耗。

本文以回转类零件中的复杂轴类组合件为研究对象,通过制定不同的加工工艺,并分组进行试验加工,得出此类零件加工通常采用的最佳工艺方案,从而提升该类零件的加工质量、效率及减小机床的损耗。

1 试验用加工零件图

零件图工艺分析:该配合件由件1和件2两部分组成,零件表面分别由外球面:mm;内外椭球面;圆锥面:要求斜面度∠1:3;内外圆柱面及内外螺纹等表面组成,要求的配合部位有3处,分别如图3、图4、图5所示,其中、、等多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。零件图尺寸标注完整,无不清楚的地方。符合数控加工尺寸标注要求;轮廓描述清楚完整;基于教学考虑,零件材料采用直径为70mmPVC棒料,加工切削性能较好,无热处理和硬度要求。

2 试验条件

刀具:内、外圆车刀,内、外螺纹刀,内、外圆切断刀;

机床:华中数控车床。

3 试验方案

(1)分两大组:单独加工和整体加工两组。

(2)每大组分3个小组分别进行实验加工。

方案一:单独加工

1)先对件一的左端加工,如图2所示;再加工件一右端部分(包括内螺纹),如图3所示。

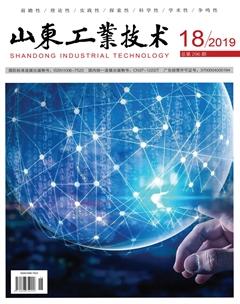

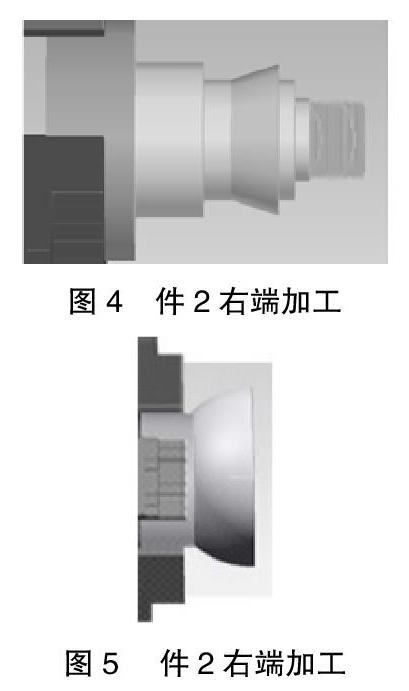

2)先对件二的右端(包括螺纹)进行加工,如图4所示;再加工件二右端外球面,内椭球部分,如图5所示。

(3)加工完成。

方案二、整体加工

1)件一内螺纹加工,如图6所示;件2外螺纹加工,如图7所示。然后要控制好件一的长度,以便于下一工步(旋合内外螺纹,从件一右端加工)加工。

2)整体加工部分外轮廓,先加整体工件右端即件一的右端部分,如图8所示;之后,拆卸分开件一及件二;然后,调头装夹加工件二的右端外球面及内椭球部分,如图9所示。

3)完成加工。

4 检测结果及分析

4.1 检测情况

两组零件加工完毕后(图10为试验所加工工件),分别进行配合检验及尺寸检测。

首先检测mm内、外球及相应圆柱面的配合情况,如图11所示;然后檢测内外螺纹的配合及∠1:3斜面度的配合情况,如图12所示;最后检测内外椭球面的配合情况及mm外球面的配合情况,内容如图13所示。

单独加工及整体加工各个小组检测结果分析如下表所示:

4.2 图表及数据分析

整体长度:根据图14可以看出,整体长度保证情况较好。由于整体加工由于长度只需要保证一次,因此在多次实验后得到的精度更高;而单独加工由于长度需要两次精确保证及一次整体长度保证,故加工的平均精度不如整体加工好。

配合方面:根据图15及图16可以看出,整体加工出的3组配合件配合性能较单独加工出的3组配合性明显好,尤其是mm内、外球及相应圆柱面的配合。

加工效率:整体加工因辅助时间有效缩短,如斜面配合不必反复试切削加工,故整体加工时间缩短;单独加工由于辅助时间较长,故整个零件加工时间长。

加工难易:整体加工方案在三爪卡盘上装夹工件后,由于外伸长度较长,易出现较大摆动,通常需要使用顶尖,对加工的难度有所提升;而单独加工时外伸长度较短,外伸部分同轴度易于保证,但是由于是分开加工,所以配合部分需要做多次调试配合检验。

5 总结

本文以回转类零件中的复杂轴类组合件为研究对象,通过制定不同的加工工艺,并分组进行试验加工,得出此类零件加工通常采用的最佳工艺方案:

(1)可配合加工的部位优先配合加工;

(2)螺纹配合的轴类配合件优先加工内外螺纹后再配合加工;

(3)整体加工因工件组合后长度较长,易出现较大摆动,可考虑使用顶尖。

作者简介:李国伟(1976-),男,河南安阳人,硕士,副教授,研究方向:数控技术及其教学研究。