CFD下的伺服阀衔铁部件啸叫研究

孟少杰 葛鹏翼

摘 要:本文对伺服阀衔铁部件啸叫问题开展研究,在分析伺服阀工作原理、介绍啸叫问题基础上,开展伺服阀啸叫试验,通过试验结果分析衔铁部件啸叫的现象,并以CFD——Fluent软件包内的Gambit进行模型网格划分,将网格导入软件,运用有限体积法下的SIMPLE算法开展离散方程求解,利用获得的压力流线、压力云图等内容分析啸叫的机理,最后提出解决啸叫问题的改造策略,并利用试验证明改造策略的可行性。

关键词:伺服阀;衔铁部件;啸叫;高频振动

DOI:10.16640/j.cnki.37-1222/t.2019.18.005

飞机液压系统下的伺服阀,直接关联着飞机的刹车功能,作为液压系统常见故障,伺服阀衔铁啸叫,会严重影伺服阀性能与可靠性,严重情况下衔铁的高频振动会造成弹簧管破裂油液外漏,带来飞机刹车系统瘫痪的隐患,故开展伺服阀衔铁啸叫问题研究,对于飞机安全运行保障至关重要。

1 伺服阀工作原理与啸叫问题介绍

1.1 伺服阀工作原理

压力伺服阀结构原理图如图1:

压力伺服阀,主要应用于飞机的刹车液压系统,如图1,压力伺服阀的结构包括喷嘴挡板、永磁动铁力矩马达、滑阀放大级等部件,压力伺服阀工作原理主要包括两大工况:

(1)伺服阀输入控制电流=0的情况下,伺服阀的左喷嘴墙压力相比右侧喷嘴压力较小,滑阀此刻处于左极限位置,回油口开启后,敷在压力等于回油的压力;

(2)在输入控制电流持续增加的工况下,挡板会向左侧偏转运动,左侧喷嘴腔的压力上升,滑阀此刻向右侧移动,回油边关闭,此刻进油边逐渐呈现开启状态,有压力经过接流寇向负载强输出压力,此刻敷在压力作用至阀芯反馈断面,在阀芯外力逐渐达到平衡状态期间,滑阀停止运行,同时输出负载和输入电流信号关系为正比,在该过程下,敷在压力作为负反馈变量从而形成闭环控制输出压力[1]。

1.2 伺服阀啸叫问题介绍

伺服阀啸叫,始终是国内外航空领域难以攻克、解决的技术难关,据有关资料统计,我国飞机系统故障中,超过30%为液压系统故障,而电液伺服阀当属液压系统中最容易发生故障的部件,当飞机飞行期间,发动机、刹车系统、导弹飞控系统都处于工作状态,一旦伺服阀出现高频啸叫,就会严重影响伺服阀的性能,伺服阀啸叫阶段,力矩马达下的衔铁部件进入高频自激正当状态,谐振频率最高可达上千赫兹,同时会伴随尖利刺耳的响声,严重情况下,衔铁部件的巨大振动幅值会造成弹框开裂,伺服阀遭到破坏、油液露出,此刻伺服阀的输出压力将处于失控状态,飞机刹车系统就会进入瘫痪状态。

2 基于CFD的伺服阀衔铁啸叫研究

2.1 实验部分

准备1现衔铁组建,将其安装于试验夹具上进行剖面,流体从部件射流片的入射口进入衔铁部件,基于偏转板中间的缝隙进入到射流片接收口部位,制备实验工作也——12号航空液压油,在试验阶段逐渐提升进油压力,当压力提升至21MPa,发现衔铁部件进入高频自激振动,发出刺耳啸叫,用手遏制振动,一定程度降低啸叫,但仍然无法彻底消除。在实验台卸下第一个实验件,更换第二个衔铁部件,先后共计进行3个衔铁部件试验,均在油压提升至20~25MPa范围内产生高频自激振荡伴随啸叫。

2.2 CFD模拟求解

基于上述试验部分,证明衔铁部件在流态作用下会产生高频自激振动伴随啸叫,该问题隶属于典型流致振动[2],可由如下方程式表达:

式1中:表示相应矢量,为空间变量、时间变量,代表时间变量、空间变量线性微分算子,而则为求解流畅方程得出的激励矢量,在动力学与有限元中表达形式如式2:

式2内,为结构算子,因流场会受结构运动的影响而改变流程对于结构的作用力,故式1为求解难度较大非常线性体系,将式1右侧进行分解,即:

式3内,为非线性项,是与运动相关的流体力,仅同流体运动有关,为流体激振力,在本次试验中,衔铁部件试验中为静置状态,自身无机械运动产生振动,故忽略式3内的非线性项,仅对流体激振力开展分析,对使用CFD计算流场压力获取,CFD基本思想是使用有限个离散点上的变量值集合代替,基于一定的方式与原则建立变量间的流体关系方程组,随后对方程组进行求解获取变量近似值。本次研究使用CFD——Flunet软件包下的Gambit开展网络划分,随后将完成划分的网格导入Fluent求解器进行求解。首先,将液压放大器模型抽取称为Gambit模型与Fluent模型,进行Gambit网格划分[3],液压放大器划分前后对比。

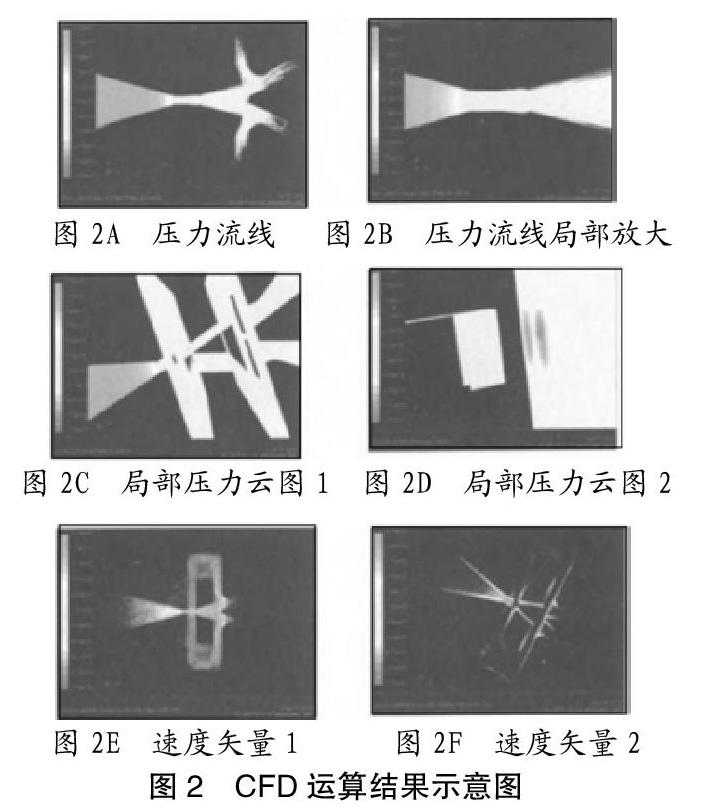

网格划分后,网格数量共计2 401 944个,将网格导入luent计算,并开展如下设定工作,流体介质按12号航空液压油属性进行参数设定,黏度设为0.0102kg/m·s,密度设置850kg/m?,牛顿流体,基于雷诺方程获取流体的Re流态为串流,Fluent模型选择模型,选择有限体积法下的SIMPLE计算方式进行离散方程组求解,获取模型压力流线图、压力流线放大图、局部压力云图等,如图2所示。

观察图2A压力流线,可发现在偏转板入射口部位,流线存在突变现象,观察图2B局部放大可发现偏转板入射口部位疑似有负压区域存在,随后观察图2C、图2D局部压力云图,可发现偏转板入射口部位有一条狭长形状的负压区域,pascal值高达[-10 682 262,-9 099 011],图2E和2F为速度矢量。

在温度恒定基础上,液体的高速流动会将其绝对压力降低,在压力<液体饱和蒸汽压p阶段,液体内会产生大量气穴(蒸汽泡),在气穴产生的这一过程下,液体的流通特性会变坏出现流量不稳,这是造成衔铁部件振动、啸叫的主要因素,特别是下游相对高压区,一旦进入含气泡的液体,气泡受高压作用快速破灭,就会产生极高的温度与压力冲击,基于CFD计算出的结果图可以发现,偏转板孔口的局部速度较大,同时偏转班板部位出现了负压区域,此刻必然产生气穴造成孔口液流啸叫,且该区域产生的局部压力冲击会持续作用于偏转板,偏转板就会造成受迫振动,而其弹性扰动的弹簧管刚度较小且弹性模量很低,所以就会带动整个衔铁高频振动,油路流场因振动被重新分布,形成流体流动——偏转板——射流片三者流固耦合关系,加剧流体压力的脉动,衔铁部件振动加剧,综上分析,试验中听到的衔铁啸叫,源自于液流流经偏转板孔口产生液流啸叫,结合衔铁部件高品振动帶动空气振动而产生的综合啸叫,且衔铁带动空气振动是主要啸叫源头。

3 结语

伺服阀啸叫不仅影响飞机液压系统的稳定性,同时伴随着飞机刹车系统瘫痪风险,本次以CFD为基础技术,通过伺服阀衔铁部件实体试验的形式,基于一系列试验参数的设置,重现衔铁部件啸叫,分析啸叫产生的原因,随后利用CFD技术,基于模型计算获取伺服阀衔铁啸叫的极力,在衔铁啸叫机理分析基础上,尝改造偏转板,改造后再次进行CFD计算与实际操作实验,计算结果下的速度矢量图、压力云图、压力流线图以及与实体实验结果均表明改造偏转板状态,可以解决伺服阀啸叫问题。

参考文献:

[1]陈元章.基于CFD的电液伺服阀衔铁部件啸叫研究[J].液压气动与密封,2012,32(09):9-12.

[2]彭敬辉.伺服阀衔铁部件的自激振动特性及磁流体的抑振研究[D].2016.

[3]李松晶,彭敬辉,张亮.伺服阀力矩马达衔铁部件的振动特性分析[J].兰州理工大学学报,2010,36(03):38-41.