超声频率对内燃机用Ti600合金表面微弧氧化层组织和性能的影响

柳雅龙

(广州恒源动力机械有限公司,广东 广州510000)

钛与钛合金是一种具备高比强度、高熔点、低膨胀系数、良好的耐蚀性与耐疲劳开裂性的高性能材料,已经成为内燃机制造领域的一种重要结构材料[1-3]。现阶段,通常采用等离子喷涂工艺在钛合金表面制备保护涂层来进一步提升其耐蚀性能,但是该方法制得涂层和基体之间无法形成有效的结合作用,较易生成裂纹并扩展引起剥落的现象,无法和基体产生良好的化学结合作用,对其实际结合强度造成不利影响[4-5]。由此可见,需要选择更加有效的合金表面处理技术来改善钛合金的耐蚀性。例如,可以采用微弧氧化(Microarc Oxidation,简称MAO)工艺来实现在钛合金表面通过原位生长的方式制得一层氧化陶瓷膜,通过该方法得到的氧化膜可以和基体间形成紧密结合状态,并获得加宽以及厚度可控的膜层,由此获得硬度大、耐磨性好以及具备优异耐腐蚀性能的复合材料[6-8]。有学者通过研究发现,可以利用超声波辅助的方法使微弧氧化涂层达到更大的厚度以实现耐蚀性提升的效果[9]。根据以上研究成果,本文采用微弧氧化工艺处理钛合金表面并引入了超声波来产生空化作用与机械振动,深入探讨了超声处理方法对制得的微弧氧化涂层组成、组织结构与性能产生的影响。

1 试 验

本实验选择西部金属材料公司生产的Ti600 钛合金作为测试材料,该材料的各元素质量组成为:w(Fe)=0.136% 、w(O)=0.12% 、w(H)=0.006% 、w(V)=4.25% 、w(Al)=6.37%,其余为Ti。电解液是由20 g/L NH4H2PO4与30 g/L Ca(CH3COO)2·H2O 共同组成,并通过加入适量的NaOH 溶液来控制电解液pH等于13.5。以WDM 20-700脉冲氧化电源作为本实验的微弧氧化设备,可以产生700 V 的最大正向电压与20 A 的最大正向电流。进行微弧氧化的过程中,通过超声波振动装置来为电解液提供超声振动作用,分别设定了超声波的振动频率等于40 Hz 与70 kHz 共两种状态,将其依次表示为P50MAO 与P100MAO。电解时阳极选择钛合金,阴极选择不锈钢片。采用线切割方式把直径为10 mm 的钛合金棒切割为1 mm厚的圆形薄片试样,并从其顶部进行钻孔得到内径尺寸等于1.4 mm的小孔作为悬挂点。对上述试样进行砂纸表面打磨处理后,再将其浸入乙醇、丙酮与去离子水组成的混合溶液中进行超声清洗10 min。设定微弧氧化工艺的各项参数如下:电流密度为6 A/dm2,占空比等于20%,脉冲频率为550 Hz。设定超声辅助微弧氧化的时间依次等于10 s、1、2、5、10 与15 min,同时控制超声波频率等于0、40 Hz、70 kHz。

利用JSM-7500F 扫描电镜观察了上述涂层试样的表面微观形貌,并对其进行EDS 测试得到各元素组成与分布状态。同时,利用Fischer 膜厚测试仪表征了涂层的厚度,总共测试5 点数据并取平均值。最后,采用AL-2700B X 射线衍射仪测试了涂层物相结构并计算了各组织相的含量。

2 超声频率对微弧氧化层性能影响分析

2.1 涂层厚度

图1显示了在各个超声强度下制备得到的MAO涂层厚度与对应时间之间的曲线。根据图1可知,在初期微弧氧化阶段,涂层保持快速生长状态,并在2 min 时达到约10 μm的厚度,之后涂层的生长速率开始降低。产生上述变化现象的原因主要是在初期生成的微弧氧化涂层厚度较小,较易发生击穿的情况,可以形成均匀放电状态,因此生成了许多熔融氧化物。当微弧氧化处理时间不断增加后,得到的涂层厚度也明显增大,此时将难以被电击穿,同时放电区域面积变少,从而引起涂层生长速度的减小。从图1 测试结果中可以发现,在5 min以内时 ,MAO涂层达到了P100MAO涂层与P50MAO 涂层更快的生长速度,当时间超过5min之后,MAO涂层生长速度比P100MAO 与P50MAO涂层更慢,由此可见,在微弧氧化期间加入超声波之后,前5min内将会对涂层生长过程发挥抑制作用,而在5 min以后则可以对涂层生长过程起到促进作用。上述结果和超声对加热炉内各区域有能量守作用产生的空化效应与机械效应存在较大关联,首先,当MAO 涂层厚度较小时容易受到超声波作用而被震碎,使其生长速度变慢;其次,超声波产生的振动作用可以对电解液起到搅拌的效果,有助于电解液更快扩散,为涂层生长过程快速提供所需的成分。根据以上分析可知,对制备MAO涂层的过程施加超声波属于一个动态作用的过程。

图1 不同超声频率下涂层厚度随时间的变化

2.2 涂层形貌

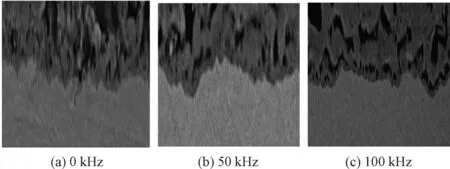

从图2 中可以看到在各个超声强度下MAO 时间依次等于10、60与600 s时制得的涂层表面微观形貌。通过分析图2结果可以发现,为加入超声波的MAO 10 s属于阳极氧化过程,此时合金表层的部分区域先发生了氧化,得到内径尺寸等于1 μm 左右的众多小微孔。加入超声波的情况下,涂层以更快速度进行铺展,到达10 s 时整个表层都已经铺满涂层,同时还可以发现当超声强度提高后可以达到更快的阳极氧化速率。经过1min 处理后,MAO 开始发生动态等离子放电,此时在涂层表面生成了众多的团状熔融颗粒,进一步观察可以发现其中存在许多尺寸不一的微孔,孔径介于1~5 μm,从外观形态上看有点类似“火山锥”的结构,是一种以层层相叠方向构成的网状组织。这类微孔成为溶液和基体之间的放电通道,并成为反应阶段喷出熔融氧化物的通道。加入超声波之后,生成了更多的微孔,同时得到的微孔直径也明显变小,形成了更加均匀的放电状态。总体而言,随着超声波强度的增大,微孔尺寸不断降低,并且形成了更多的微孔数量。

图2 不同超声频率下涂层表面形貌

图3显示了各超声强度下经过10 minMAO处理后得到的涂层截面微观形貌。根据图3可知,此时的涂层包含了厚度约2 μm 的致密层以及具有疏松组织的稀疏层。加入超声波使致密层和稀疏层的交界处生成了部分孔洞,并且还可以看到位于稀疏层孔洞边缘部位的一些薄涂层发生了被震碎的现象。

图3 不同超声频率下600 s涂层截面形貌

2.3 涂层组成和性能

表1 给出了通过能谱测试得到的各涂层元素组成。此时,涂层组成元素包括Ti、P、O、Ca。其中,加入超声波可以使Ca 原子更易在涂层表面发生沉积,当超声强度提高后可以获得更高的钙沉积量。这主要是因为,超声波将会引起MAO表面组织结构的变化,包括生成放电微孔与裂纹等,使Ca 原子更易转移至涂层中;同时,超声波还可以对电解液起到搅拌的效果,使电解液能够以更快速度在试样表面区域循环,促进了溶液成分的扩散过程。

表1 涂层元素含量 %

图4 显示了采用不同超声强度得到的MAO 600 s试样进行XRD测试所得的谱图数据。根据图4可知,各强度超声作用下进行10 min微弧氧化生成的涂层组成基本一致。之后,采用绝热法物相公式计算出涂层包含的锐钛矿、金红石、板钛矿的含量,结果见表2。可以明显发现,当超声强度提高后,金红石相的比例持续上升,同时板钛矿相的比例开始降低,而锐钛矿相则没有呈现统一的变化规律。

3 结 论

(1)在初期微弧氧化阶段,MAO 涂层保持快速生长状态,并在2 min 时达到约10 μm 的厚度,之后涂层的生长速率开始降低。在5 min以内时,MAO涂层达到了P100MAO涂层与P50MAO涂层更快的生长速度,当时间超过5 min 之后,MAO 涂层生长速度比P100MAO与P50MAO涂层更慢。

图4 涂层XRD 图谱

表2 涂层中各矿石含量 %

(2)加入超声波之后,生成了更多的微孔,随着超声波强度的增大,微孔尺寸不断降低,并且形成了更多的微孔数量。10 minMAO 处理后涂层包含了厚度约2 μm的致密层以及具有疏松组织的稀疏层。加入超声波使致密层和稀疏层的交界处生成了部分孔洞。

(3)加入超声波可以使Ca 原子更易在涂层表面发生沉积,当超声强度提高后可以获得更高的钙沉积量。各强度超声作用下进行10 min微弧氧化生成的涂层组成基本一致。当超声强度提高后,金红石相的比例持续上升,同时板钛矿相的比例开始降低,而锐钛矿相则没有呈现统一的变化规律。