高韧性铜镍合金制备工艺优化研究

霍一飞

(西安航空职业技术学院航空维修工程学院,陕西西安710089)

当前,在新材料合成制备中,铜及铜合金因其良好的导热性、延展性和导电性,被广泛的应用在各个领域,如航天航空、造船、国防等[1]。而随着近年来不同领域对材料的新要求,使得材料开始朝着超低温、高冲击、高载荷、耐磨等方向发展。铜合金也一样,也开始在这方面有着新的要求,如铜合金在低温环境下,对其冲击韧性有了新的要求。从当前的研究来看,当温度从室温降低的情况下,很多耐磨的铜合金的强度、抗疲劳能力等都有着一定的提高,但是其韧性却随着自身结构的不同,有着不同的变化。如铜合金的内部结构为体心立方或者是密排六方时,其冲击功在温度下降到一定后出现剧烈的变化,此时铜合金材料也从原来的韧性状态,直接变为脆性的状态[2-3]。而对于面心立方的铜合金金属来讲,在低温下仍可能保持韧性状态。因此,通过以上的分析看出,制备一种高韧性的铜合金金属,是当前思考和研究的一个重要方向。对此,本文试图借助相关的金属加工制备工艺,构建一种高韧性的合金材料,并从性能和结构上对其进行验证。

1 试验方案设计

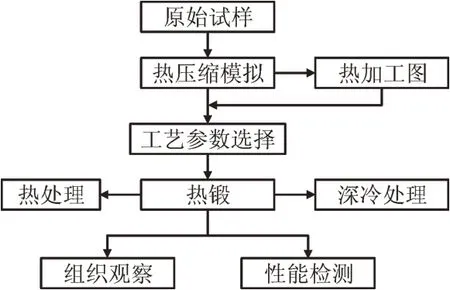

研究认为,铜合金金属在制备的过程中,受应变速率、变形温度等多种因素的影响[4-5]。本文则主要从金属加工的角度,采用热挤压态铜镍合金的合成作为基础,通过热压缩模拟法对铜镍合金材料进行加工,并探讨不同应变速率和变形温度对铜镍合金性能的影响。因此,在研究过程中,引入热加工图对金属热变形的规律进行分析,以此确定铜镍加工过程中的安全区和失稳区,并确定不太浓加工区域的具体变形机制。在以上锻造工艺参数优化的基础上,对铸造的铜镍合金材料进行热处理和深冷处理,最终通过性能检测和结构观察,以验证制备合金的性能。上述试验方案见图1。

图1 试验方案

2 试验材料与方法

2.1 主要制备材料

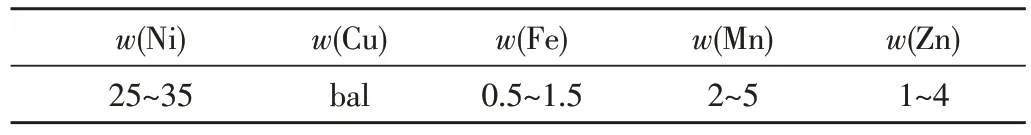

本文主要制备铜镍合金材料,是在铜镍合金中加入铁、锰、锌等微量元素,以提高其韧性。具体化学成分如表1所示。

表1 主要成分 %

2.2 试验方法

2.2.1 热压缩试验

根据图1的试验方案,在本合金制备中,主要采用热模拟试验制备方法,以探讨不同条件下的合金材料演变规律。具体的试验则在Gleeble-1500 型的热模拟机上。该模拟机是由电脑控制,通过调节电流的大小来调节整个反应的温度。同时根据铜镍二元相图,综合考虑铜镍合金的变形速率等,将热合金的整体制备工艺参数设定为如图2所示。

图2 热压缩工艺参数设计(温度点:700,750,800,850,900,950℃;保温3 min,变形量60%;应变速率0.01,0.1,1.10)

2.2.2 热锻试验

通过以上的热压缩工艺参数优化,可以得到最佳的制备条件。在热压缩制备完成后,将处于挤压态的铜镍合金在一定的温度下放置一段时间,然后再将其放置到C41-750B的锻压机上进行热锻。

2.2.3 热处理和深冷处理

将热锻制备好的铜镍合金在不同的温度下放置一段时间,以观察不同温度的热处理对合金性能的影响。

2.3 试验评价

在制备的合金进行评价的过程中,主要采用结构观察其自身性能。

3 结果分析

3.1 合金热变中流变应力行为分析

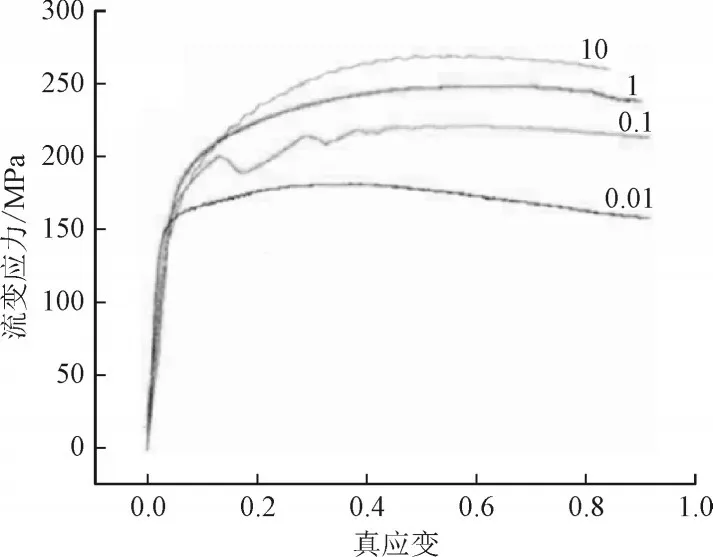

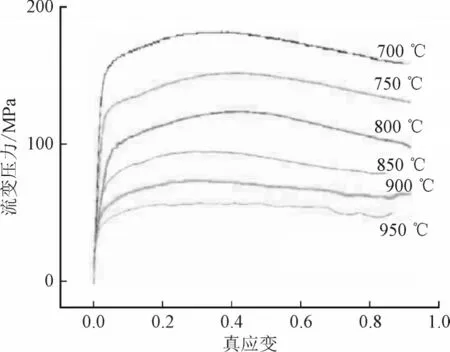

在金属变形的过程中,流变应力通常作为一个重要的指标,被认为是对金属内部组织结构和性能的一个综合反映。同时研究表明,材料自身的缺陷通常会随着受力状态的变化而加剧或者是消失。而在这个过程中,应变温度和速率会直接影响材料的性能。因此,在高温情况下对材料的流变应力进行研究,对探讨制备合成材料的性能具有极其重要的价值。对此,结合以上的试验步骤和方法,得到如图3和图4所示的在不同流变温度下的流变应力。

图3 700oC下的铜镍合金流变应力

图4 750oC下的铜镍合金流变应力

而在不同的流变速率下,可以得到铜镍铝合金在不同温度下的流变应力。具体如图5和图6所示。

通过上述的结果可以看出,随着应变温度和应变速率的增加,其流变应力在开始的部分都急剧增大,而当增加到一定程度后,应力开始逐步趋缓。同时,在低应变速率的情况下,流变应力开始出现缓慢的下降。造成这种变化趋势的一个主要原因,就是材料在热塑过程中发生动态再结晶与加工硬化相互作用的结果。而通过以上的结果可以看出,在本文设定的温度和速率下,基本可适用于对铜镍合金制备内部结构变化的反应。

图5 0.01 s-1速率下的流变应力变化

图6 0.1 s-1速率下的流变应力变化

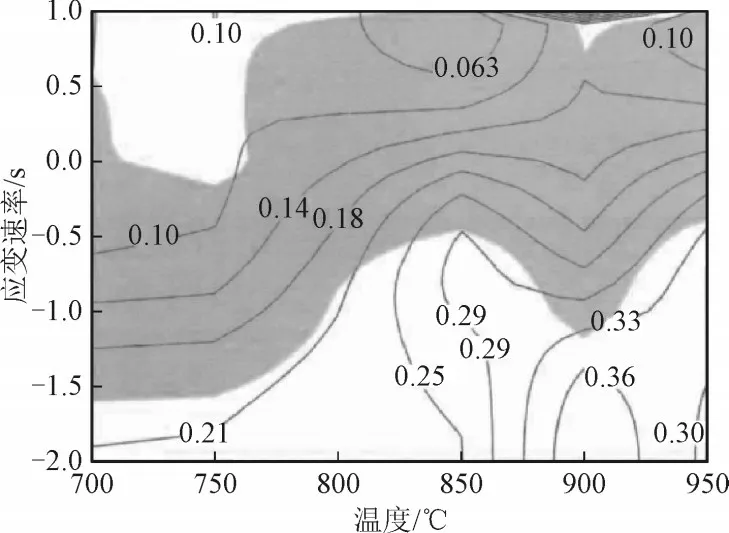

3.2 热加工图的绘制

通过上述热压缩模拟搜集到的数据,同时采用三次样条插值法对部分采集到的数据进行拓展,从而可以得到在不同真应变力下的应力值,见图7。

图7 0.6真应变下的铜镍合金热加工图

通过上述的热加工图统计可以看出,随着真应变的不断增加,铜镍合金的失稳区域在不断的增加,但是主要的区域变化不大。

3.3 热锻阶段铜镍合金性能

在完成对铜镍合金的热挤压阶段,还需要对铜镍合金进行热锻处理。对此,结合以上的热加工图和热流变分析,在热锻阶段,取始锻温度为1 050oC,终锻的温度为850oC,同时应变的速率设定为1 s-1,见图8。

图8 0.7真应变下的铜镍热加工图

3.3.1 拉伸变化

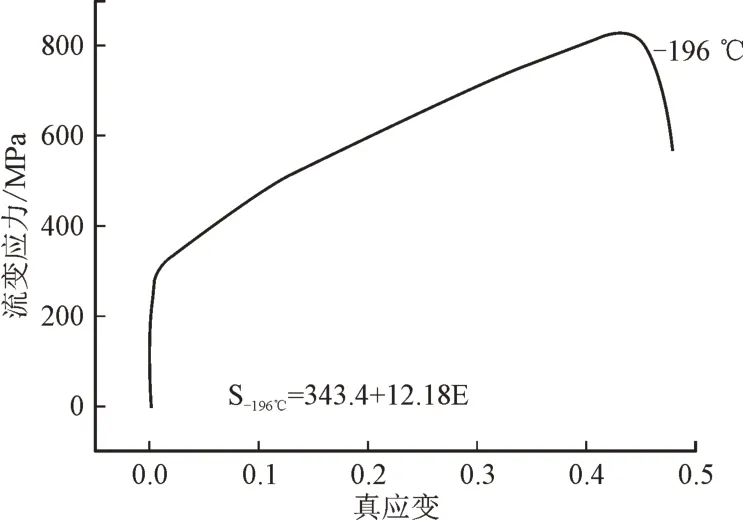

为进一步模拟在低温环境下的铜镍合金性能,对不同温度下的铜镍合金拉伸应力进行统计,从而可以得到应力变化结果。图9 表示在-196oC 液氮环境下的真应力—应力变化曲线。

图9 铜镍真应力变化曲线

通过上述的结果可以看出,在低温环境下铜镍合金的应力随着真应变的增加而不断增加。说明在低温环境下,该合金材料的硬度在不断提高。

3.3.2 不同热处理下的合金硬度变化

为进一步验证在不同热处理温度对铜镍合金硬度的影响,对铜合金进行固溶处理和不同时效温度处理。具体步骤是将试样放在900oC 下进行保温,时间为2 h,然后迅速进行冷淬火,然后对样品进行时效处理,处理温度设定在400~550oC。由此根据以上的处理,可以得到图10所示的结果。

图10 不同热处理状态下的合金硬度

根据上述结果看出,在时效处理2 h 的情况下,温度设定在550oC 时,其硬度最大。因此在热锻阶段,选择时效处理时间2 h,温度设定在550oC。

3.4 不同铜镍合金耐磨性对比研究

为验证本文制备的铜镍合金的性能,将上述制备的合金与铝青铜的耐磨性进行对比,进而得到如图11和图12所示的摩擦系数图。

图11 本文制备铜镍合金在不同应力下的摩擦系数

图12 铝青铜合金在不同应力下的摩擦系数

通过以上结果看出,在不同的应力下,本文制备的铜镍合金的摩擦系数要明显大于铝青铜合金。由此说明,本文制备的铜镍合金的耐磨性要好于铝青铜合金。

4 结 语

通过以上的研究看出,与传统的铜合金相比,在铜合金中加入Fe、Zn等元素,可以有效提高合金的硬度,并增加合金的耐磨性。而通过试验也得出,在铜合金制备工艺中,不同工艺阶段对温度的要求不同,结果表明在热处理阶段,时效设定为2 h,温度为550oC 的情况下,其硬度最大。