高速公路中面层泡沫沥青混合料路用性能试验研究

张永昌

(中铁十五局集团第五工程有限公司 天津 300133)

1 引言

泡沫沥青温拌技术,采用沥青发泡设备产生的压缩空气与小水滴形成蒸汽泡,与热沥青相结合,热沥青在表面张力作用下以薄膜状形式充分裹覆蒸汽泡,沥青气泡在高压下喷入搅拌缸与集料相结合,相比传统沥青,泡沫沥青以薄膜状存在,具有更强的和易性,薄膜状的泡沫沥青只需要较低的温度就能达到较软的状态,从而与集料充分拌和与裹覆。目前国家大力提倡环境保护与能源节约并推行可持续发展战略,然而在沥青拌和站对沥青和集料加热以及现场路面铺筑的过程中造成能源的极大消耗,沥青烟、CO2等温室气体的排放造成环境污染,严重制约社会经济的发展,影响人民的日常生活,应用泡沫沥青温拌技术可以有效改善这一状况,达到节能30%以上、降低CO2排放量50%以上的效果[1-2]。

我国对于泡沫沥青的研究大多集中在泡沫沥青的发泡机理、物理力学特性及路面冷再生混合料在低等级路面中的应用。拾方治等[3-4]对泡沫沥青发泡机理以及用水量、发泡温度等影响因素以及物理力学特性做了相关研究;曹翠星[5]详细分析了泡沫沥青冷再生技术的现状和有待解决的问题;徐金枝等[6-8]对厂拌泡沫沥青冷再生混合料在高速路中的应用做了相关研究。目前国内对于泡沫沥青温拌技术在高等级路面及高速公路上的研究与应用还相对匮乏,对于泡沫沥青混合料试验路段相关检测也相对缺乏。

本文首先进行AC-20C生产配合比设计,确定沥青混合料最佳油石比,以沥青加热温度为165℃、发泡用水量为1%厂拌生产泡沫沥青混合料,温拌泡沫沥青混合料采用与热拌改性沥青混合料相同集料配合比、油石比、相同SBS改性沥青,对两者进行对比试验分析。通过浸水马歇尔试验与冻融劈裂试验研究其水稳定性,评价其抵抗水损害能力;通过冻融循环试验研究其低温耐久性;通过车辙试验研究其高温稳定性,评价其高温抗车辙性能;结合德商高速试验路段,通过钻芯法测定施工道路面层压实度来评定其实际施工压实质量。

2 工程背景

德商高速公路聊城段于2012年10月开工建设,项目全长68.9 km,其夏津至聊城段路面工程一标段采用高速公路建设标准,设计速度达到120 km/h,双向四车道,路基宽度28 m,柔性基层半幅宽度为11.75 m,压实厚度为6 cm,该路段工程于2016年7月28日正式建成通车。本文结合该高速公路工程,于夏津入口处铺筑200 m中面层温拌泡沫沥青混合料试验路段,与同时施工的常规热拌技术路段形成对比,研究泡沫沥青混合料的实际应用性能。

3 混合料原材料技术性能与级配设计

3.1 原材料技术性能

(1)沥青

采用山东高速物资储运有限公司生产的70-A道路石油沥青,沥青主要技术指标见表1。

表1_SBS改性沥青技术指标

(2)集料

集料经加热、除尘、筛分后进入热料仓,取各热料仓的料进行筛分、密度试验,筛分结果见表2。

_表2 集料密度测定值

3.2 AC-20C沥青混合料生产配合比设计

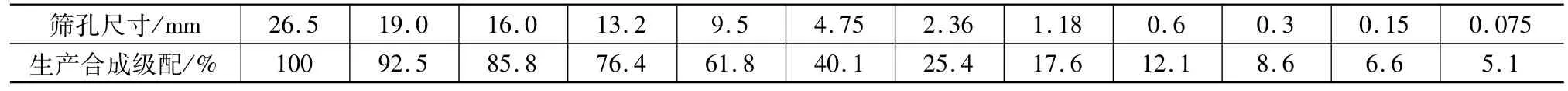

(1)矿料级配设计

根据筛分结果,采用人机对话方式并进行生产合成级配优化,确定生产合成级配,各种材料比例为5#仓热料∶4#仓热料∶3#仓热料∶2#仓热料∶1#仓热料∶矿粉 =21∶18∶20∶14∶23.5∶3.5。组配后的计算结果见表3。

表3_AC-20矿料级配设计

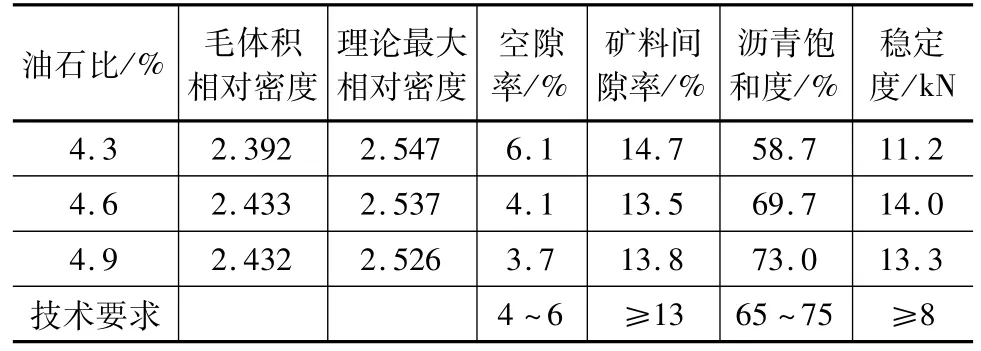

(2)最佳油石比确定

分别以油石比4.3%、4.6%和4.9%制作标准马歇尔试件,集料加温195℃,混合料拌和温度185℃,成型温度165℃,测定其毛体积相对密度、空隙率、矿料间隙率、沥青饱和度、稳定度及流值,试验汇总结果列于表4。

_表4_油石比设计试验结果汇总

4 泡沫沥青混合料生产工艺

本文试验所用马歇尔试件和车辙板试件所用沥青混合料均由西筑J5000型拌和站出料,采用沧州市市正筑路设备租赁有限公司与美国“Meeker”机械设备有限公司合作生产的MEEKER沥青发泡设备,现场拌和站与沥青发泡设备见图1。

图1 现场拌和站与沥青发泡设备

2010年河北省建设科技研究指导性计划项目课题《泡沫沥青温拌技术研究》,该课题通过开展对泡沫沥青发泡特性及黏度变化规律的研究,提出了合理的沥青发泡条件:沥青温度150℃,发泡用水量1%。研究显示泡沫沥青在该沥青加热温度与发泡用水量下有较好的降粘效果,并能在泡沫沥青膨胀率与半衰期指标上达到最佳[9]。本文制作泡沫沥青混合料参照这一研究结果,对该条件下施工现场制作的泡沫沥青在高等级路面中的应用性能展开进一步的试验研究。

在沥青发泡设备中,用流量计控制发泡用水量与沥青的质量比为1%,为了更好地保证沥青的发泡效果,沥青仍然需要较高的加热温度,因此采用沥青的加热温度与热拌沥青加热温度相同的165℃,在此温度下泡沫沥青半衰期与膨胀率指标较好。拌和站制作温拌SBS泡沫沥青混合料与热拌SBS改性沥青混合料各阶段温度参数如表5所示。

_表5_沥青_混合料生产温度参数_℃

发泡设备生成的高压水气泡与热沥青结合形成薄膜状的泡沫沥青,泡沫沥青喷入拌缸后形成沥青膜裹覆在集料表面。沥青发泡过程简单操作方便具有精准的计量系统,而且沥青发泡装置体积小、重量轻、安装方便,仅占用沥青混合料拌和站的一个小角落。拌和站生产泡沫沥青混合料的具体流程如图2所示。

图2 泡沫沥青混合料生产工艺流程

5 泡沫沥青混合料路用性能试验研究

5.1 试验试件制作及其体积指标

现场拌和站生产的两种热沥青混合料装入保温桶带回试验室,按照试验规程要求制作标准马歇尔试块与车辙板试块,在进行击实前先计量称重制作一块试块所需要的重量。为确保试验要求的压实温度,称量后泡沫沥青混合料放入150℃恒温试验箱,热拌沥青混合料放入175℃恒温试验箱中保温0.5 h后进行试验。其余试件制作步骤与试验操作步骤均严格按照规范要求实施[10]。在此温度下制作的马歇尔试块,在常温干燥的室内放置21 d,确保沥青发泡过程中产生的气泡与水分充分消散,其体积指标如表6所示。表中统一用HMA代表热拌改性沥青混合料,WMA代表温拌泡沫沥青混合料。

表6_马歇尔试块体积指标

由表6可知,温拌泡沫沥青混合料空隙率为4.4%,热拌改性沥青混合料空隙率为5.3%,由于微量水分与气泡引入泡沫沥青混合料,以及压实温度的降低,导致泡沫沥青混合料密度相比热拌改性沥青混合料下降0.02,混合料空隙率相比增大0.9%。

5.2 水稳定性能研究

(1)浸水马歇尔试验

按规程中T0702成型的标准马歇尔试件在测完各物理指标后放入60℃恒温水浴箱中保养48 h后进行试验,试验结果如表7所示。

_表7_浸水马歇尔试验结果

由表7可知,泡沫沥青混合料残留稳定度为85.7%,比热拌混合料的86.4%下降了0.9%,下降程度较小,泡沫沥青混合料的浸水前稳定度、浸水48 h后稳定度相比热拌混合料下降0.17 kN与0.25 kN,三项数据下降程度较小,残留稳定度满足规范大于85%的要求。

(2)冻融劈裂试验

高速公路对施工现场压实度要求较高,因此冻融劈裂试验所用试件仍采用击实次数75次成型地标准马歇尔试件。试件经97.3 kPa压强下真空保水15min后在-18℃恒温试验箱中冷冻16 h,立即放入温度为60℃恒温水槽中保温24 h,随后浸入25℃恒温水槽中保温2 h进行劈裂试验,试验结果如表8所示。

表8_冻融劈裂试验结果

由表8可知,由于空隙率相对较大,温拌泡沫沥青混合料冻融前与冻融后劈裂强度均略微低于热拌改性沥青混合料,相比下降0.05 MPa与0.1 MPa,由于沥青混合料中的自由水经冷冻后体积膨胀,两种混合料在内部张力作用下空隙率增大,泡沫沥青混合料劈裂强度比低于热拌沥青混合料4.8%,但两者劈裂强度比均大于技术要求的80%。

5.3 耐久性研究

冻融劈裂试验仅为单次的冻融循环,目的在于放大水损害对混合料的影响,从而研究沥青混合料的水稳定性。目前国内针对泡沫沥青冬春期冻融疲劳损伤的研究相对缺乏,对于沥青混合料耐久性研究的冻融循环试验尚无明确试验方法,冷冻与水浴融化时间都没有统一规定,结合现有规范及研究成果[11-12],本文冻融循环试验采用冻融劈裂试验的基本步骤,试件真空饱水,经-18℃冷冻16 h后25℃恒温水浴时间为12 h,其余条件都相同,此为一个循环,试验结果如表9所示。

表9_冻融循环试验结果

我国北方寒冷地区以及西部昼夜温差较大地区路面长期反复冻融对沥青混合料的损害,一方面表现在饱水沥青混合料在冷冻过程中,部分联通空隙内的水分较快排除,其余内部细小空隙内水分与部分开口孔隙水分在冰冻压力下在内部移动并储存,自由水结冰后的体积增大,混合料内部拉应力增加导致混合料内部出现微损伤,使得强度有所降低,冻胀作用使内部空隙增大;另一方面,混合料内部空隙水分的长期存在与反复冻融,在一定程度上破坏了混合料的黏聚性以及沥青与集料的界面粘附性,在融化加压后则表现为松散破坏[13]。由表9可知,冻融第一次循环相比冻融劈裂试验的劈裂强度86%提高2.8%,而对于热拌混合料并无影响。随着冻融后空隙率的增大,两种混合料经第一次冻融后强度有较大的下降,HMA强度比为90.8%,WMA为88.8%,混合料经2~3次循环后强度下降程度趋于稳定,经反复冻融后HMA劈裂强度比稳定在97%以上,WMA混合料稳定在95%以上,泡沫沥青混合料相比热拌混合料下降2%,可见泡沫沥青混合料在长期反复冻融下的耐久性能略微低于热拌沥青混合料,但相差不大仍满足路用要求。

5.4 高温稳定性研究

沥青混合料的高温稳定性用于评价在夏季高温条件下,沥青路面在车辆荷载长期反复作用下产生的推移和车辙等病害,目前普遍采用车辙试验来评价沥青混合料的高温稳定性[14]。采用轮碾机制作300 mm×300 mm×50 mm标准车辙板试件,将同种材料每组三块试件放入全自动车辙试验仪中60℃分别保养7~9 h后,进行车辙试验研究沥青混合料的高温抗车辙能力。车辙试验结果如表10所示。

由试验结果可知,SBS改性沥青能较大程度提高混合料的抗高温性能,两种混合料动稳定度均远远超过规范要求的3 000次/mm。随着保养时间的延长,在60℃条件下混合料动稳定度有所下降,下降幅度随时间推迟减小,在全自动车辙仪进行轮压的1 h中,前期车辙变形较为迅速,采用45~60 min的车辙变形来计算动稳定度。泡沫沥青混合料动稳定度为6 177次/mm,高于热拌改性沥青混合料的5 669次/mm,相比提升9%,展现出更好的高温抗车辙性能。

表10 车辙试验结果

5.5 沥青面层压实度研究

为了检验泡沫沥青的实际应用效果,在铺筑的对比试验路段上采用钻芯法测泡沫沥青混合料与热拌沥青混合料路段的压实度,每种路段设2个点。现场取样见图3。

图3 现场钻芯取样

现场钻芯取样按照《公路路基路面现场测试规程》(JTG E60-2008)中压实度试验方法进行试验,试验结果如表11所示。表11 钻芯法测定沥青面层压实度试验结果

混合料_类型/%_HMA 2.537 2.434理论相对密度_路面标准密度 测点编号 实测密度 理论密度_压实度/%_压实度代表值 K1/%_标准密度_压实度/%_压实度代表值K2_1_2_2.368_93.3_97.3_2.382_93.9_92.3≥92_97.9_96.3≥96 WMA 2.537 2.398_3_4_2.353_92.7_98.1 2.347_92.5_92.2≥92_9_7.9_97.6≥96

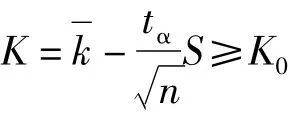

根据《公路工程质量检验评定标准》(JTG F80 1-2004)对试验结果进行评定分析[15]。表中压实度代表值K1、K2由下式所得:

由表11可知,泡沫沥青路面实测密度要略微小于改性沥青路面,但基于泡沫沥青材料本身标准密度下,泡沫沥青路面的标准压实度为97.6%,而热拌改性沥青路面的标准密度压实度为96.3%,可知泡沫沥青路面的标准密度压实度高于改性沥青路面,均大于规范要求的压实度标准值96%。在理论密度压实度这一指标上两者性能完全一致,均为92.2%,大于规范要求的理论密度压实度标准值92%。热拌改性沥青路面压实温度要高于温拌泡沫沥青路面25℃左右,但由于泡沫沥青黏性的降低,使得混合料能在较低温度下压实并满足规范要求。

6 结论

(1)SBS泡沫沥青混合料与常规热拌技术生产的SBS改性沥青混合料相比,泡沫温拌技术在生产过程中的应用可将混合料平均加热温度降低20~30℃,泡沫沥青有效降低混合料黏性从而有利于拌和与压实。

(2)由浸水马歇尔试验与冻融劈裂试验评价泡沫沥青混合料抵抗水损害的能力,试验结果表明泡沫沥青混合料浸水前后的稳定度比值与冻融劈裂破坏的强度比均略低于热拌改性沥青混合料,水稳定性有所降低,但此性能仍满足规范要求的指标。

(3)经多次冻融循环后混合料的空隙率增大,试件的劈裂抗拉强度逐渐降低,冻融前后劈裂抗拉强度比由下降较快到趋于稳定,泡沫沥青混合料的劈裂抗拉强度以及两次循环间的劈裂强度比略微低于热拌改性沥青混合料,其低温耐久性相对低于热拌沥青混合料,但仍维持在较高水平。

(4)泡沫沥青在一定程度上提高了混合料的高温抗车辙能力,相比热拌改性沥青,泡沫沥青制作的混合料试件动稳定度提高9%左右,其高温稳定性有较大的提高。

(5)泡沫沥青混合料在较低的生产与压实温度下,其中面层的施工压实度与热拌沥青混合料基本一致,完全符合规范对施工压实度的要求标准。