4LZY-7型全喂入油菜联合收获机的设计与试验

杨 洋,孙步功,张 鹏,张克平,田佳壮,张 涛

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

传统油菜收获分为机械收获和人工收获两种方式。收获机械包括分段式收获机械与联合式收获机械[1-3]。目前,国内机械收获方式处于一种由分段式收获机械到联合式收获机械的过渡阶段。与分段式收获机械相比较,联合式收获机械损失率更低,作业速度更快,而且作业更加灵活,特别适用于西北地区在阴雨时节及气候多变的情况下进行抢时、抢节、抢收,因此联合收获机也成为农机市场的需求主体[4-5]。

现有的油菜联合收获机,普遍存在损失率大、含杂率高的问题。总损失率均达到10%~20%,而割台损失率占到了总损失率的70%以上。针对上述问题,黄小毛等[6]对割台增设了一种横气流气压收集装置,籽粒收集率为70.34%。冀牧野等[7]设计了一种梳脱式割台,其中梳净率最高为88.3%。万星宇等[8]针对油菜清选系统,提出了一种旋风分离系统,清选损失率与含杂率分别为6.54%与9.79%。宗望远等[9]研究设计了一种轴流式的脱粒装置,只有在喂入量低于2.5 kg·s-1时,才能达到夹带损失率为1.81%的最佳效果。试验表明,现有的油菜联合收获机仍存在损失率大、含杂率高的问题。西北地区的主栽油料作物是油菜,其种植面积大,但是收获机械化率低。因为西北地区油菜种植以条播、撒播等密植模式为主,成熟后的油菜分蘖之间互相缠绕,传统分禾器无法分禾,机器难以通过完成作业[10-12]。种植地区山脉盆地相间分布,油菜成熟期不同,作物高度参差不齐,同样不利于机械收获[13-14]。而且复杂的坡地作业环境,为机械收获带来了困难。

为此,本课题针对西北地区独特的种植模式和作业环境,在现有油菜联合收获机的研究基础上,设计了一种4LZY-7型全喂入油菜联合收获机,该机可望解决分禾难、作业效率低、损失率高等问题,以降低作业成本,提高收获效率。

1 整机结构与工作原理

1.1 结构组成

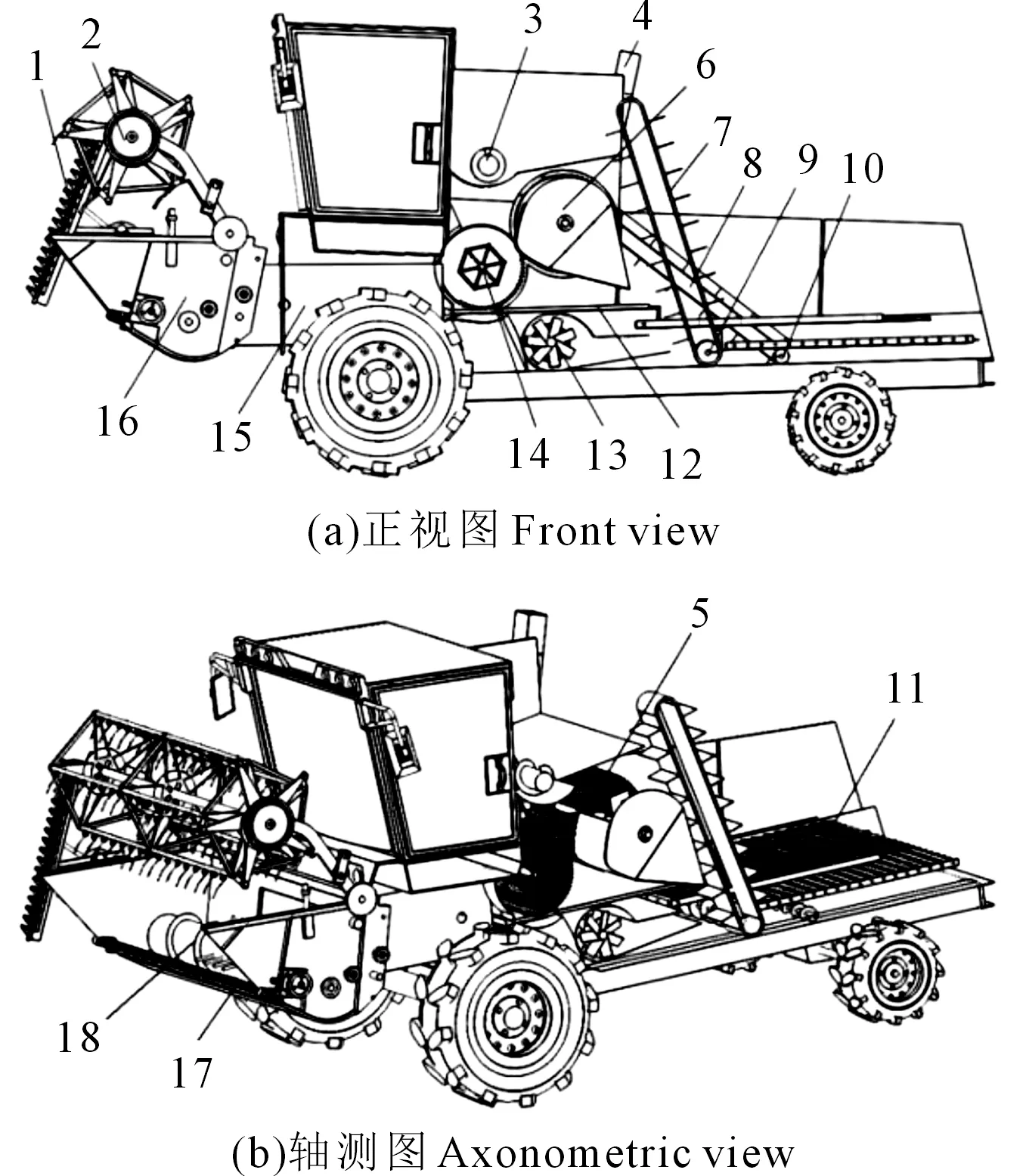

4LZY-7型全喂入油菜联合收获机主要由割台部分、过桥结构、脱粒系统、清选装置、底盘,以及行走轮组成,其结构简图如图1所示。其中,割台部分由割台框架16、横向切割器17、摆环箱、纵向割刀1、纵向割刀传动机构、割台绞龙、偏心拨禾轮2以及控制偏心拨禾轮升降杆的液压装置等组成;过桥结构由过桥外壳和链耙式输送器组成;脱粒系统由钉齿式切流滚筒14和纹杆-钉齿式混合横轴流滚筒5组成;清选装置由离心分机13、抖动板12和双层振动筛11组成。

1.2 传动系统及工作原理

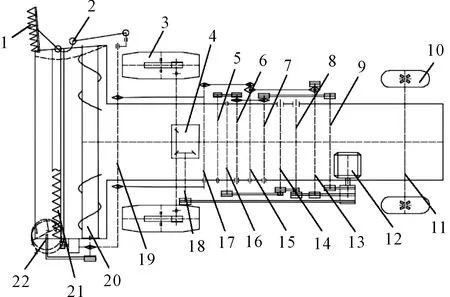

油菜联合收获机传动系统如图2所示,发动机功率为102.9 kW,发动机轴从机身左侧引出并连接一个皮带轮作为主动轮,由这一个主动轮带动三个功能各不相同的从动轮转动。机身左侧,从动轮1通过传动轴9把动力传到机身右侧;从动轮2通过皮带轮传动分别带动风机轴、筛底输粮绞龙轴和二次复脱绞龙轴转动,并且通过传动轴13把发动机动力从机身左侧传到右侧;从动轮3把动力传入变速箱,连接无级变速器带动行走轮转动。机身右侧,传动轴13通过同轴皮带轮和链轮先后带动清选装置动力轴和过桥主动轴进行转动;传动轴9通过皮带轮分别带动两个滚筒轴和卸粮绞龙轴转动;纵向割刀及其传动机构、割台绞龙、横向切割器以及偏心拨禾轮都由过桥从动轴进行驱动。

1.纵向割刀;2.偏心拨禾轮;3.卸粮绞龙;4.卸粮筒;5.横轴流滚筒;6.秸秆粉碎机;7.刮板式输粮器;8.复脱刮板输送器;9.输粮绞龙;10.复脱绞龙;11.双层振动筛;12.抖动板;13.离心风机;14.切流滚筒;15.连接过桥;16.割台框架;17.横向切割器;18.割台绞龙1.Vertical cutter;2. Cam-actionreel;3. Grain unloading conveyor;4.Gain unloading tube;5. Horizontal axis flow roller;6. Straw crusher;7. Scraper feeder;8. Multiple stripper scraper feeder;9. Feeding conveyor;10. Multiple stripper conveyor; 11.Double-deck vibrating screen;12. Vibration plate; 13. Centrifugal fan;14. Cutting roller of flow;15. Connector; 16. Cutting table Frame; 17. Horizontal cutter;18. Cutting conveyor图1 4LZY-7型全喂入油菜联合收获机结构简图Fig.1 Structure diagrams of 4LZY-7 full feeding combineharvester of rapeseed

1.纵向割刀;2.纵向割刀传动机构;3.行走轮(前) ;4.变速箱;5.卸粮绞龙轴;6.切流滚筒轴;7.横轴流滚筒轴;8.复脱绞龙轴;9.传动轴;10.行走轮(后);11.后轮轮轴;12发动机;13.传动轴;14.输粮绞龙轴;15.清选装置动力轴;16.风机轴;17.过桥主动轮轴;18.变速箱输入轴;19.过桥从动轮轴; 20.割台绞龙;21.横向切割器;22.偏心拨禾轮1.Vertical cutter; 2.Vertical cutter drive mechanism; 3.Front wheel;4. Transmission;5. Shaft of grainunloading conveyor; 6.Shaft of flowcutting roller;7. Shaft of horizontal axis flow-roller;8. Shaft of multiple stripper conveyor; 9.Transmission shaft;10. Back wheel; 11. Shaft of back wheel; 12. Engine;13. Transmission shaft;14. Shaft of feeding conveyor;15. Power shaft of the cleaning device; 16.FanShaft;17. Active shaft of connect the bridge; 18. Shaft of transmission;19. Driven shaft of connecting bridge;20. Cutting conveyor;21. Horizontal cutter;22. Cam-actionreel图2 油菜联合收获机传动系统图Fig.2 The diagram of transmission system of rapeseedcombine harvester

作业前,机手根据田间地形及作物高度,对油菜茎秆切割高度和拨禾轮轴高度进行调整,以加装纵向割刀一侧作为分禾侧,把作业区域分为即割区和待割区。作业时,由纵向割刀切断两个区域之间缠绕的油菜茎秆完成分禾,处于即割区的作物由偏心拨禾轮拨齿拨向横向切割器,并由横向切割器将作物切断,同时拨倒推送到割台上,经由割台绞龙,将作物推集到割台中部,再由伸缩拨指机构将作物送入过桥口。然后由过桥口内的链耙机构把茎秆输送到钉齿式切流滚筒进行第一次旋转脱粒,脱下的籽粒经过滚筒凹板进入清选系统,未脱下籽粒的果荚及茎秆的混合物,在离心力和钉齿的作用下进入到纹杆-钉齿混合式横轴流滚筒,进行第二次复脱。脱粒后的大部分油菜籽、小部分未脱出的青荚和细小茎秆,经过滚筒凹板进入风筛系统进行清选,而长茎秆等脱出杂物轴向运动到轴流滚筒的另一端进入秸秆粉碎机构,经旋转刀片切碎后抛洒还田用来培肥土壤。进入清选系统的菜籽、青荚和细小茎秆经过抖动板的抖动输送作用使籽粒与细小杂物逐渐分离形成料帘落入振动筛,在离心风机的作用下将混合物扬起。根据悬浮风速的差异性[15-16],使得大部分籽粒在重力作用下掉入前筛下的籽粒输送仓,经输粮绞龙和刮板式输粮器送入粮仓,较轻的杂物在离心风机和双层振动筛的作用下吹出机外,未脱净的杂穗、青荚落入筛尾,经尾筛落入二次复脱仓,输送回脱粒滚筒进行二次脱粒。

1.3 油菜收获农艺要求及样机主要技术指标

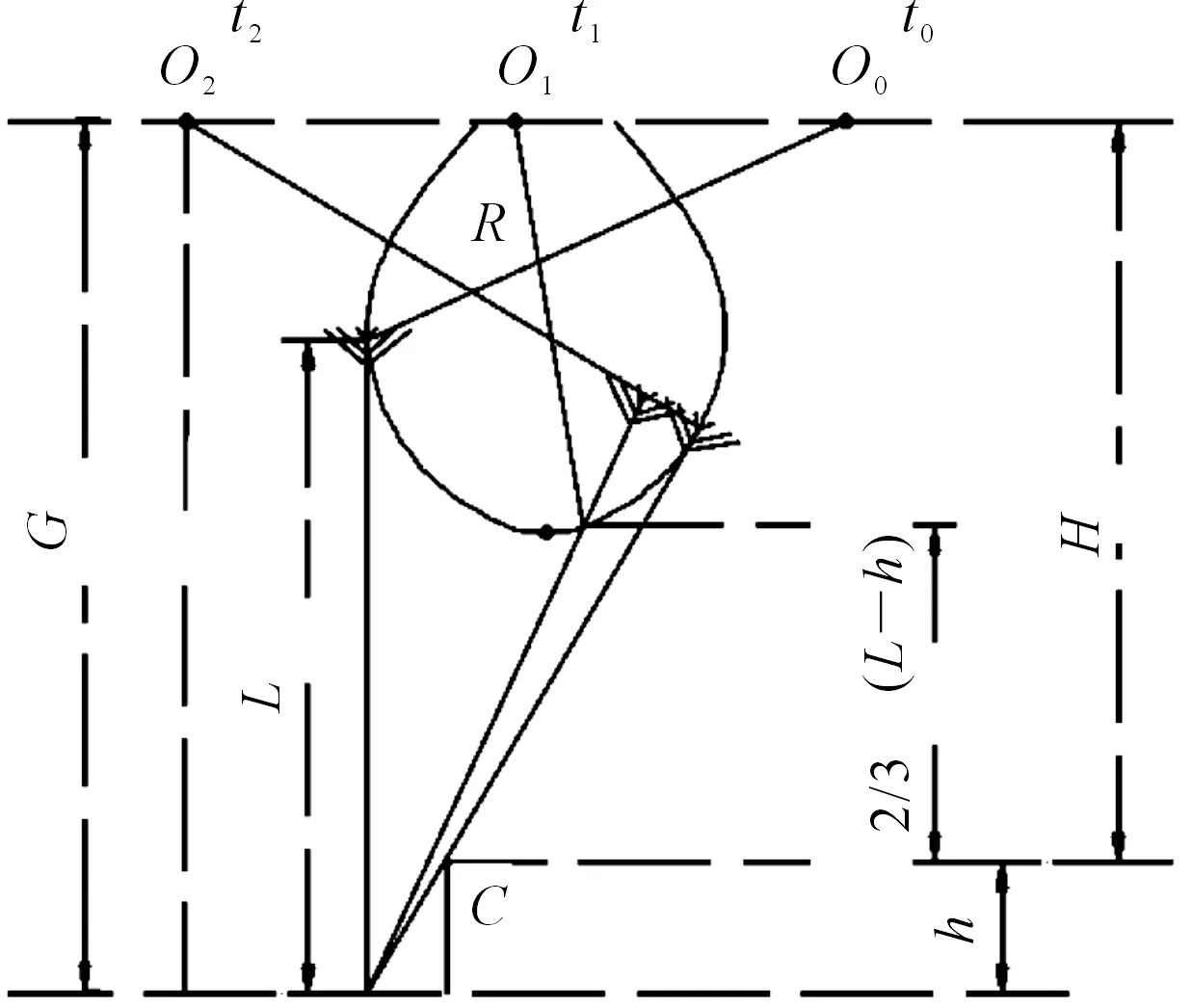

4LZY-7型全喂入油菜联合收获机油菜收获农艺模式如图3所示。其中,油菜割茬高度h为35~40 cm,偏心拨禾轮轴高度H根据油菜茎秆高度L、割茬高度h、偏心拨禾轮半径R进行调整。作业时,偏心拨禾轮做自转与前行的复合余摆线运动,t0~t1时刻,偏心拨禾轮轴由O0运动到O1且拨禾轮垂直入禾,击打在割后油菜茎秆重心位置2/3(L-h)处,同时对油菜茎秆进行推送作用;t1~t2时刻,茎秆进入横向切割器切割范围,在C点处切断茎秆然后经偏心拨禾轮的作用将茎秆推送到割台上。

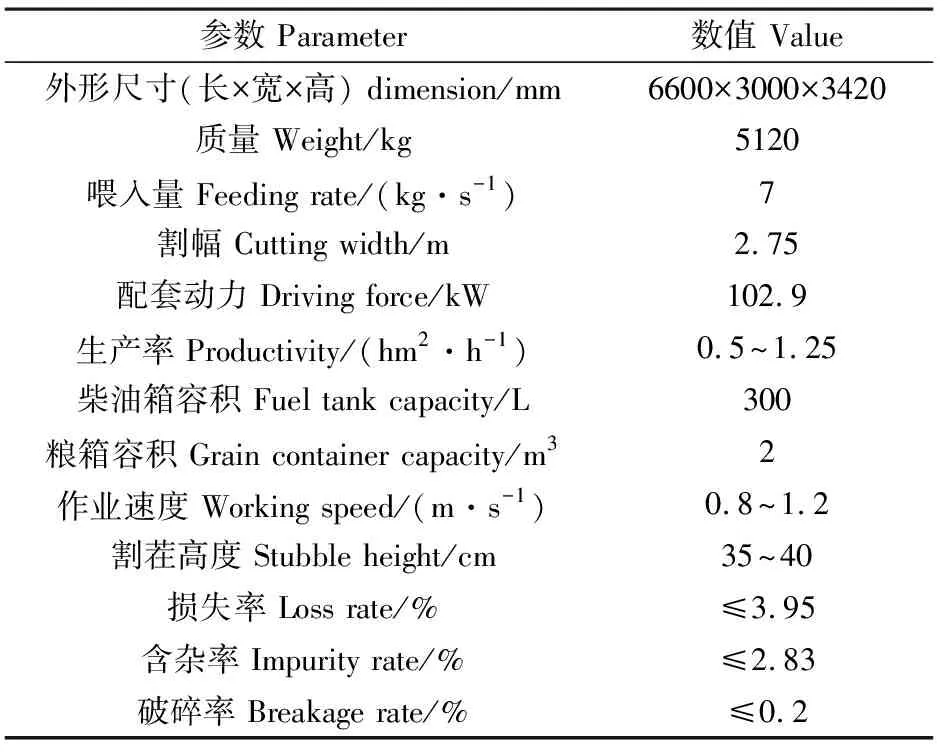

查阅国家标准并结合现有稻麦联合收获机的作业性能对油菜联合收获机进行设计,得到该研究作业机的主要技术参数,如表1所示。

2 关键部件设计

2.1 割台部分

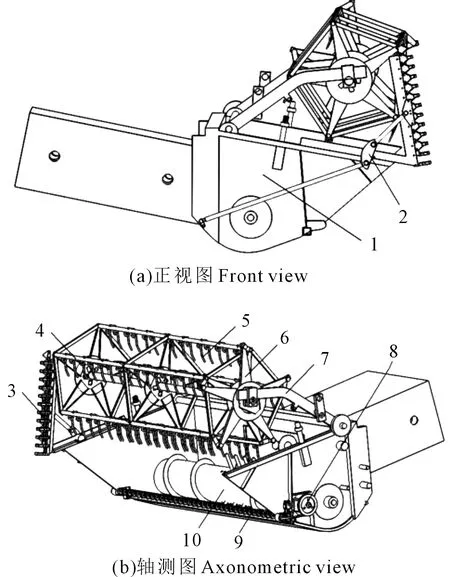

割台部分由割台框架、纵向割刀、纵向割刀传动机构、偏心拨禾轮、偏心拨禾轮拨齿、拨禾轮液压升降杆、摆环箱、横向切割器、割台绞龙,伸缩扒指机构等部件组成,其结构简图如图4所示。

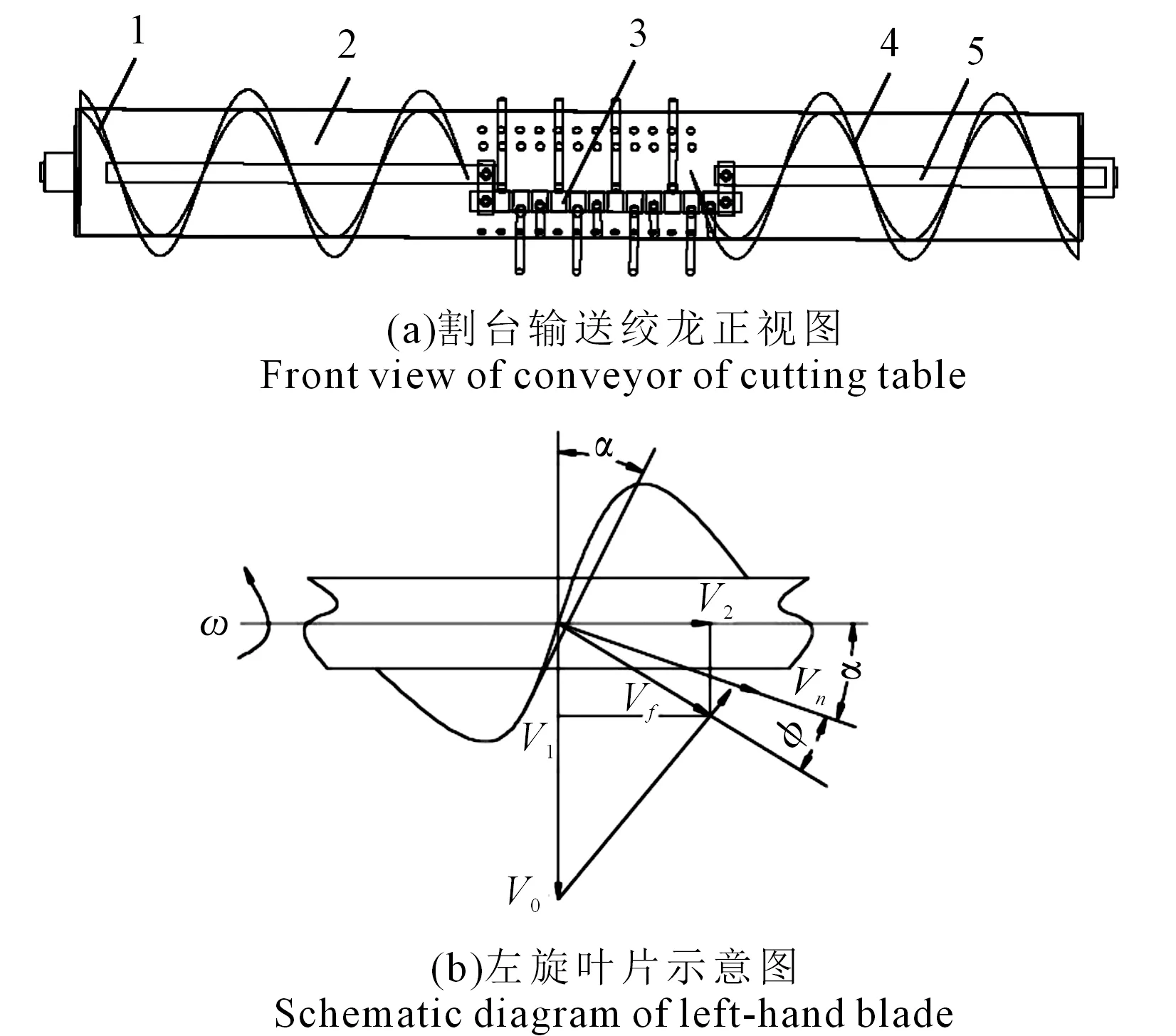

2.1.1 割台绞龙 该部分由滚筒、滚筒轴、伸缩扒指机构以及左右旋向不同的螺旋叶片组成。针对大喂入量、高效率的作业要求,对比现有单侧输送绞龙,设计采用了一种双向推送绞龙,提高了作业效率。其结构简图如图5所示。

图3 油菜收获农艺模式Fig.3. Agronomic model of rapeseed harvest

表1 油菜联合收获作业机的主要技术参数

1.割台框架;2.纵向割刀传动机构;3.纵向割刀;4.拨禾杆;5.拨禾轮拨齿;6.偏心拨禾轮;7.拨禾轮液压升降杆;8.摆环箱;9.横向切割器;10.割台绞龙1.Frame of cutting table; 2. Drive mechanism of vertical cutter;3.Vertical cutter;4. Straw polling rod; 5. Teeth of straw polling wheel;6. Cam-action reel;7. Hydraulic lifting rod of straw polling wheel;8. Vibration box;9. Horizontal cutter; 10. Cutting table conveyor图4 割台部分结构简图Fig.4 Diagram of cutting table

1.滚筒轴;2.滚筒外壳;3.螺旋叶片;4.伸缩拨指1.Roller shaft; 2. Drum shell; 3. Spiral blade; 4. Telescopic rod图5 割台绞龙结构简图Fig.5 Diagram of cutting conveyor

该研究设计的割台绞龙螺旋叶片内径为330 mm,叶片螺距为500 mm,为了避免割台绞龙轴在工作时发生径向跳动以及达到稳定工作的要求,割台绞龙轴的转速不宜过高,大约在80~100 r·min-1,将参数带入数学公式(1)~(3),计算得到割台绞龙的轴向推进速度V2[17-18]:

V2=ωrsinα·cos(α+φ)/cosφ

(1)

式中,S为割台绞龙的螺距(mm);n为绞龙推运器的转速(r·min-1);α为螺旋升角(°);f为摩擦系数f=tanφ;φ为摩擦角,铁皮对物料的摩擦角为16°35′。

已知螺距为500 mm,螺旋叶片内外直径分别为330 mm和430 mm,根据下列公式(2)求得叶片的螺旋升角为22°74′:

(2)

最大工作转速n=100 r·min-1,带入式(1)得到推运器横向推送速度V2=0.65 m·s-1。并通过式(3)求得割台输送绞龙的喂入量为7 kg·s-1。

Q=2×47D2φtncγ

(3)

式中,D为螺旋叶片外径;φ为装满系数;c为倾斜输送时的修正系数,取1;γ为物料容量。

对伸缩扒指的长度L及偏心距进行设计。当扒指转到后方应缩回筒体内,但为了防止扒指端部磨损,扒指在筒体外应留有10 mm余量。当扒指转到前方应伸出筒体螺旋叶片外40~50 mm,以便达到一定的抓取能力。因而得出:

e=(lmax-lmin)/2

(4)

L=r+e+lmin

(5)

式中,e为偏心距(mm);lmin为拨指伸出滚筒的最大伸出长度(mm);lmin为相对方向的最小伸出长度(mm);r为滚筒半径(mm)。

通过螺旋叶片的内径及拨指伸出滚筒外壳的最大与最小伸缩量,得出伸缩拨指的长度L为240 mm,偏心距e为65 mm。

2.1.2 偏心拨禾轮 该部分由拨禾轮轮轴、拨齿、辐盘和辐条组成主框架,并在拨禾轮轴一端装有与拨禾轮轴呈偏心的圆环和与拨禾轮辐条长度相等的平行辐条,形成偏心拨禾轮结构,以调节拨齿及拨禾板的前后倾角,其结构简图如图6(a)所示。偏心拨禾轮相对于作物的运动轨迹,是其圆周运动与机器前进运动所合成的余摆线运动轨迹,其运动轨迹图如图6(b)。

专用于油菜收获的偏心拨禾轮直径,其大小与油菜的植株高度和切割高度有关,为了不致打裂果荚,拨禾杆应从竖直方向插入禾丛,其最低位置点应在作物切断部分的中心g点略微偏上[19]。如果位置太高,则拨禾时间过短,茎秆会未经切割即发生回弹,如果位置太低,拨禾轮将会对作物植株产生很大的作用力,将会打裂果荚,损失率将会成倍上升。所以确定偏心拨禾轮的直径与安装高度和割台损失率紧密相连,根据式(6)~(7)可以得出偏心拨禾轮的直径D,拨禾轮轴的安装高度以及与横向切割器的水平距离可以根据式(8)~(9)求出。

D≤2λe/(λ-1)

(6)

e=(l-h)/3

(7)

式中,λ为拨禾轮速比;e为切断茎秆重心g到植株顶端的距离(m);l为作物平均高度(m);h为切割高度(m)。

实际测得青海省“青油331”型双低油菜植株平均高度为1.57 m,割茬高度在35~40 cm左右。轮速比λ设为1.75,带入式(6)~(7)得到切断茎秆重心g到植株顶端的距离e为0.407 m,拨禾轮直径D为2.436 m。结合实际作业情况与割台框架整体结构,最终拨禾轮直径D=1.4 m,即进行作业时偏心拨禾轮轴应在作物顶端上25~30 cm处。

拨禾轮安装位置满足垂直插禾和稳定推送要求,即

(8)

(9)

式中,H为拨禾轮轴距割刀面的垂直距离(m);B为拨禾轮轴距割刀面的水平位置(mm)。

把各参数带入式(8)与式(9)得H最大值为1.62 m,b为574 mm。综合考虑到拨禾轮太高会使茎秆向上带起发生缠草现象和果荚炸裂掉落割台的问题,设计时选取H=1.6 m、B=300 mm作为拨禾轮安装参数。

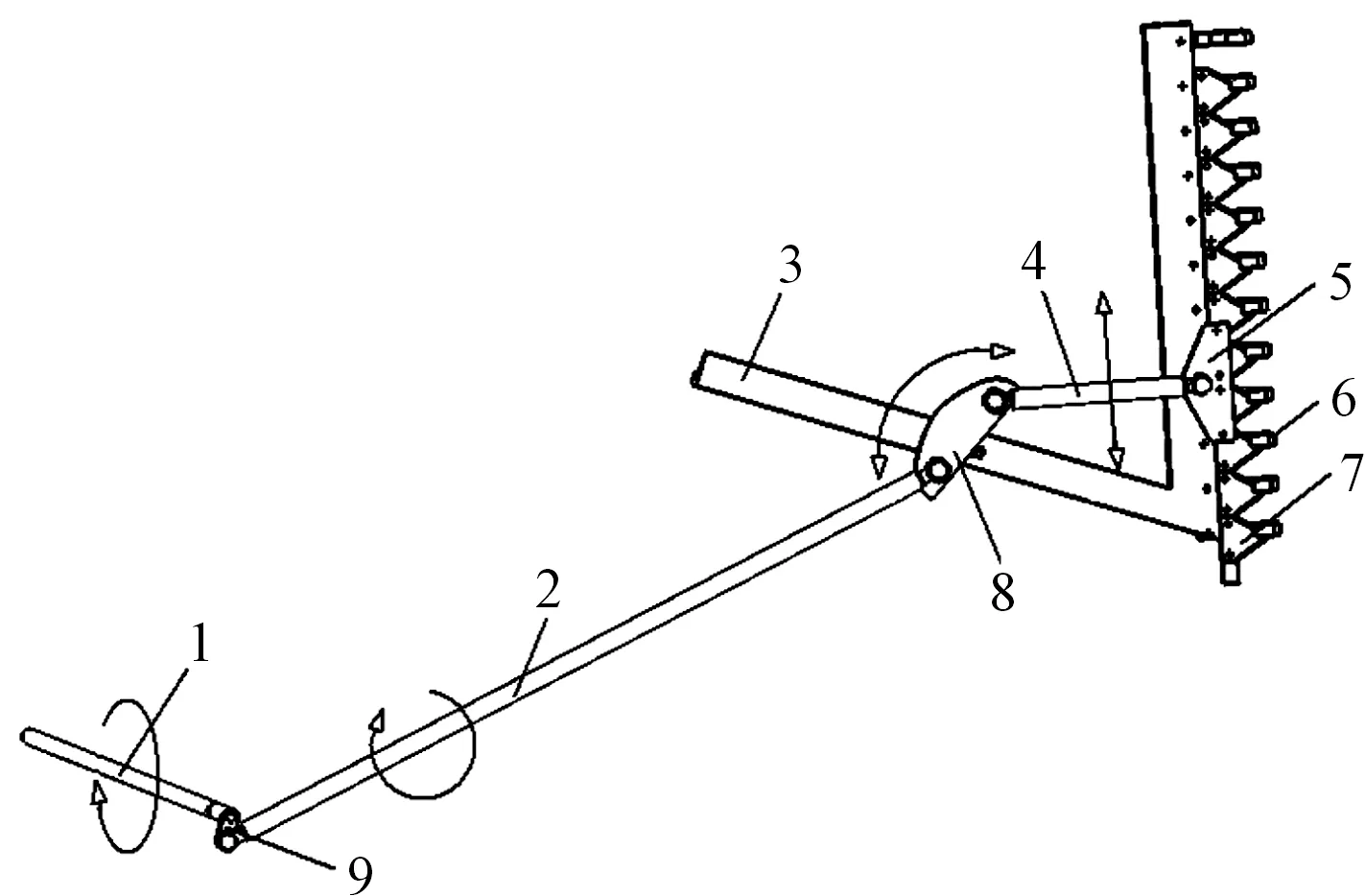

2.1.3 纵向割刀及其传动机构 针对现有分禾器无法对油菜进行分禾,以及圆盘割刀堵塞问题,以曲柄摇杆机构与摇杆滑块机构为基础,设计了一种纵向割刀及其传动机构,代替传统分禾器进行分禾。其运动简图如图7所示。刀片采用标准Ⅱ型,切割行程S、动刀片间距t和定刀片间距t0三者之间关系为S=t=t0=76.2 mm。

其中,驱动杆和连杆通过曲柄连接形成一个偏心连杆机构。连杆带动铰接在纵向割刀架上的中心转杆做一定角度的圆周摆动运动。中心转杆带动铰接在另一端的摇杆及与摇杆铰接的动刀片作往复切割运动,根据式(10)~(11)求出纵向割刀的曲柄转速n。

Vp=βgVm

(10)

n=30Vp/S

(11)

式中,Vp为动刀片的平均速度(m·s-1);βg为收割机的切割比,取βg为1[20];Vm为拨禾轮线速度;S为动刀行程。

求得动刀片的切割速度为1.0 m·s-1,曲柄转速为400 r·min-1。

2.2 脱粒系统

脱粒系统是油菜联合收获机的核心部分,它直接影响机器的损失率。现有的改装型油菜联合收获机,依旧使用原有稻麦联合收获机的脱粒装置和纯钉齿式脱粒元件,损失率很大。本次设计针对油菜的果荚型角果,重新确定脱粒方式以及脱粒元件。

1.驱动杆;2.连杆;3.纵向割刀架;4.摇杆;5.动刀铰接板;6.护刃器;7.动刀片;8.中心转杆;9.曲柄1. Driveshaft; 2. Connecting rod; 3. Vertical cutter holder;4. Rocker rod;5. Moving knife hinge plate;6. Blade guard;7. Cutter blade; 8. Center turningpole; 9. Crank图7 纵向切割器机构运动简图Fig.7 Kinematic diagram of picking reel

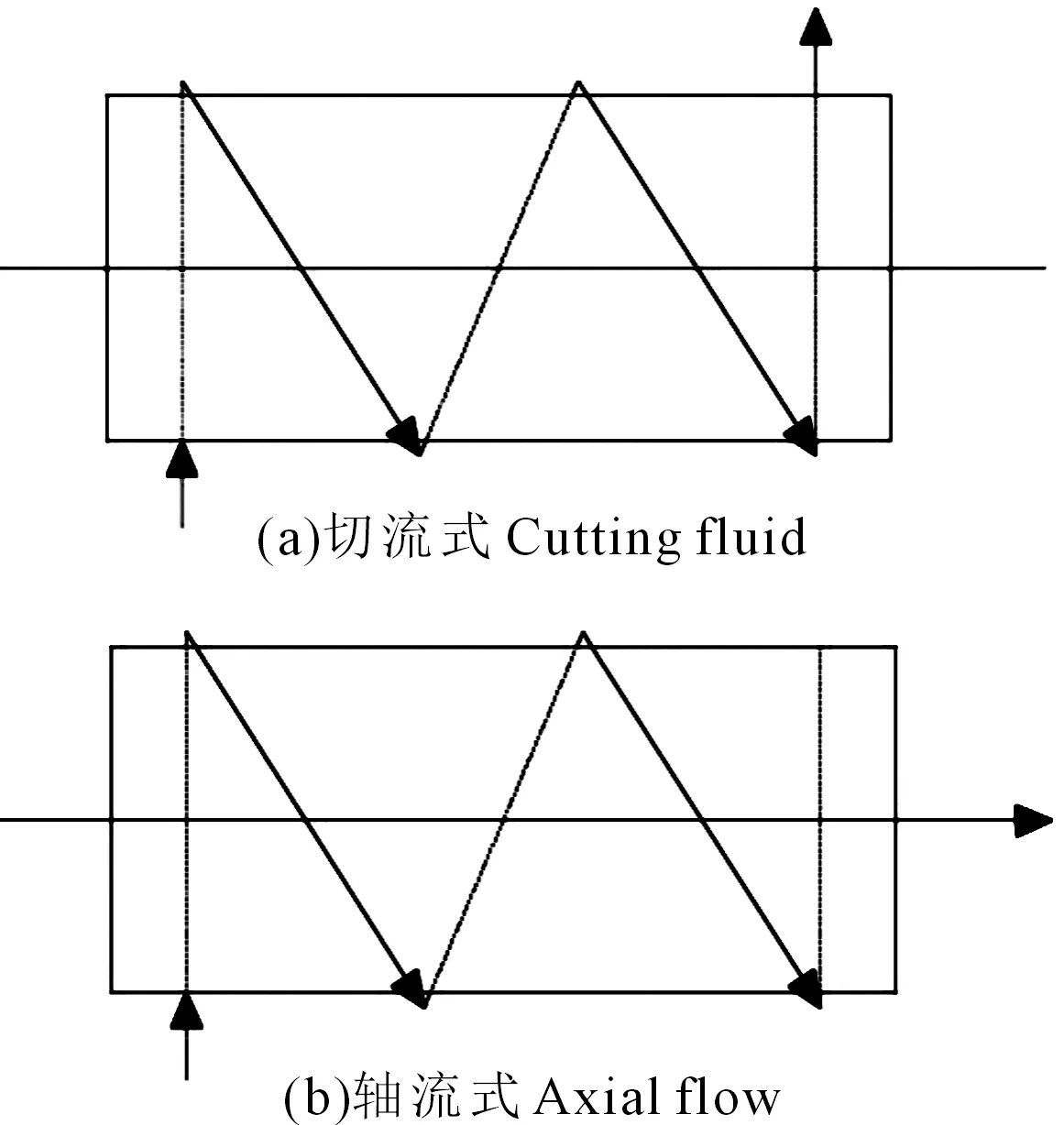

2.2.1 双滚筒设计 脱粒装置采用双滚筒设计[21-23],其中第一滚筒为切流式滚筒,第二滚筒为横轴流式滚筒,作物在滚筒中的流动形式如图8所示。

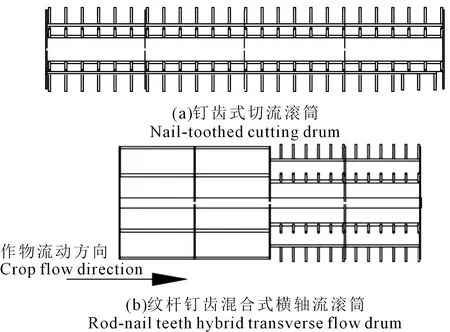

图8(a)为切流式滚筒作物工艺流程,作物自径向进入也自径向排出,图8(b)为横轴流式滚筒作物工艺流程,作物自径向进入自轴向排出。根据成熟期前后油菜果荚易炸裂的农艺特性,确定脱粒原理以梳刷、冲击为主,搓擦为辅(主要针对一些半成熟夹青角果)。因此切流滚筒选用以梳刷与冲击为主的钉齿式滚筒不但可以提高油菜的脱净率,而且可以利用钉齿的抓取特性作为中间输送装置,无过渡的连接第二滚筒以提高工作效率。横轴流式滚筒设计为纹杆-钉齿式混合滚筒。前半轴为纹杆式以搓擦脱粒为主,主要针对一些半成熟夹青角果,后半轴为钉齿式对搓擦后的果荚进行捶打和梳刷。脱粒装置的设计与选型充分与油菜果荚特性相结合,使农机与农艺达到结合。其结构简图如图9所示。

横轴流滚筒设计为1 800 mm,滚筒圆周转速在15~20 m·s-1之间,切流滚筒直径450 mm,轴流滚筒直径为550 mm,根据式(12)可求得横轴流滚筒的喂入量:

图8 滚筒内作物流动形式Fig.8 Flow pattern of crops in a drum

图9 滚筒结构简图Fig.9 Diagram of cylinder structure

(12)

式中,q为脱离装置的喂入量(kg·s-1);L为滚筒长度(m);q0为滚筒单位长度允许承担的喂入量(kg·s-1·m-1),P型收割机取q0为4[24]。

已知横轴流滚筒长度L带入式(12),求得横轴流滚筒装置的最大喂入量是7.2 kg·s-1。

滚筒消耗总功率N,包括空转时克服各种摩擦力消耗的功率总和N0和滚筒在脱粒过程中消耗的总功率NT两部分。

N=N0+NT=Aω+Bω3+qv2/1000(1-f)

(13)

式中,ω为滚筒角速度(rad·s-1);v为滚筒圆周速度(m·s-1);A为系数,取0.2×10-3;B为系数,与滚筒转动时的迎风面有关,取0.48×10-6;q为喂入量(kg·s-1);f为搓擦系数,取0.8[24]。

设N1为切流滚筒消耗的功率,N2为轴流滚筒消耗的功率,则脱离装置消耗的总功率N总=N1+N2,求解为21.875 kW。

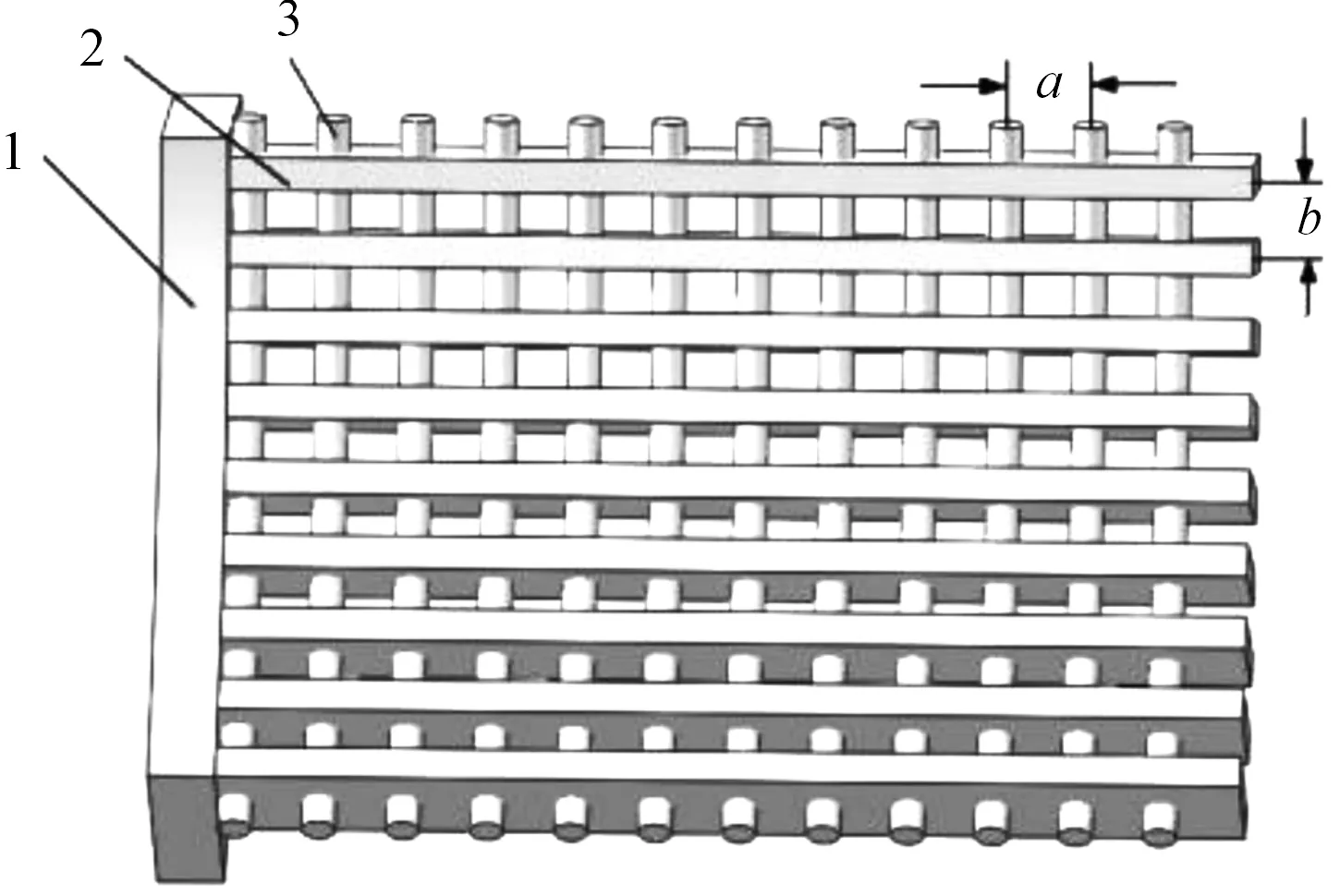

2.2.2 固定凹板 固定凹板与滚筒成套配置,配合旋转滚筒进行脱粒,并对脱出物进行分离。凹板分为冲孔式与栅格式两种,因栅格式凹板其筛孔率为40%~70%,凹板分离率可高达75%~90%,可以有效应对钉齿式滚筒秸秆短、碎、多的问题,因此该设计选用栅格式凹板以减轻清选负荷。其部分结构简图如图10所示。α为凹板包角与凹板弧长呈正相关,其中切流滚筒凹板包角设计为132°,横轴流滚筒为150°,横隔板间孔长b为20 mm,筛条间隙宽a为6 mm。凹板面积A和凹板弧长l对脱粒装置的脱粒和分离能力有显著影响,其关系式为:

A=Bl

(14)

Bl≥9(l-B)q/0.6qα

(15)

式中,B为凹板宽度,等于滚筒长度L(m),l为凹板弧长 (m);q为脱粒装置的喂入量(kg·s-1);qα为系数,联合收割机取5~8。

1.侧弧板;2.横格板;3.筛条1.Side arcplate; 2.Cross board; 3.Grating图10 栅格式凹板Fig.10 Grid-type concave plate

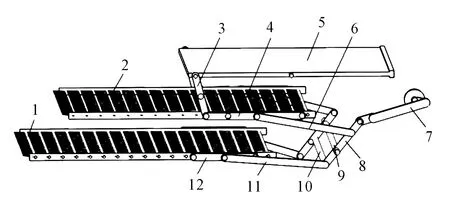

2.3 清选分离系统

清选分离系统采用风筛式组合[25-27],充分利用筛子的振动推送作用和凹板筛筛下物悬浮风速的差异而进行分离(籽粒悬浮风速在7~9 m·s-1,长短杂为3~6 m·s-1,轻杂为2~4 m·s-1[15]),其结构主要由离心分机、抖动板和双层振动筛组成,筛选机构简图如图11所示。

作业时,由曲柄做圆周运动带动摇杆进行摆动,摇杆与固定轴用转动副连接,使摇杆绕固定轴摆动,带动铰接在摇杆两端的两个连杆进行异向往复运动。摇杆上端的连杆与上层筛相连,下端的连杆与下层筛相连,即连杆的异向往复运动转为双层筛的异向往复运动。同理,抖动板与上层筛通过转动副连接在摇杆3中心两侧,使得抖动板与上层筛做异向运动、与下层筛做同向运动;而传动轴则把动力传递到另一侧的对称机构中。

因此,本机清选机构设计思路如下:首先通过凹板筛对杂物进行总量控制,其次对凹板筛落下的物料进行振动分离,使籽粒铺放趋于均匀,尽量使得籽粒、长短杂、轻杂三者自下而上分层。此后通过物料的自然落下,形成较为均匀的料帘,在离心风机的作用下,使料帘中的杂余全部扬起,扬起的轻杂飞出机外,长短杂与籽粒因为重力作用会沉降到清选筛上,经清选筛振动推送使得籽粒穿过筛面被收集,而长短杂一部分会穿过筛子进行二次清选,大部分长短杂则会由筛面推送出机外。筛子的长度可根据式(16)得到:

(16)

式中,Qs为进入清选装置的谷粒混合物(kg·s-1);B为筛宽,1.2 m;qs为筛子单位面积可承担的谷粒混合物的喂入量,1.5~2.5 kg·s-1·m-2;Q为机器喂入量;δ为桔草占谷物总质量的比值,按草谷比计算;K为工作特性系数,取0.6~0.9[24]。

1.振动筛 (下);2.振动筛 (上);3.摇杆;4.连杆;5.抖动板;6.连杆;7.曲柄;8.摇杆;9.固定轴;10.传动轴;11-12.连杆1. Shaker (bottom); 2. Shaker (upper); 3.Rocker rod; 4.Connecting rod;5.Shakingplate; 6.Connecting rod; 7. Crank; 8. Rocker rod;9. Fixed shaft;10. Transmission shaft;11-12. Connecting rod图11 筛选机构简图Fig.11 Diagram of sifter mechanism

把各项参数带入式(16)得L为1.789 m,则筛长取1.8 m,风选气流的风量V由式(17)确定:

V=βQ/μρ

(17)

式中,β为清除杂质占机器喂入量的比例,取15%;ρ为空气密度;μ为携带杂质气流的混合浓度比,约0.2~0.3[24]。由此求得风机风速V为4.07 m·s-1。

3 田间试验与分析

3.1 试验材料与方法

4LZY-7型全喂入油菜联合收获机整机工作性能试验于2017年9月23日在青海省海东市互助县南门峡试验田进行,该县油菜种植面积在2.4万hm2以上,实际调查发现,该县油菜种植品种主要为“青油331”,因此选用“青油331”作为试验对象,具有很高的代表性。试验地海拔在2 530~3 100 m,试验时微风东南风,温度在16°左右。试验田85%~90%的植株和角果已呈黄色,植株含水率约36%~50%。“青油331”在本地域植株高平均为156 cm左右,分枝位高48 cm,一次分枝7~8个,主花序长66~72 cm,种子黑褐色,千粒重4.0 g,旱地最高产量为276 kg·666.7m-2。

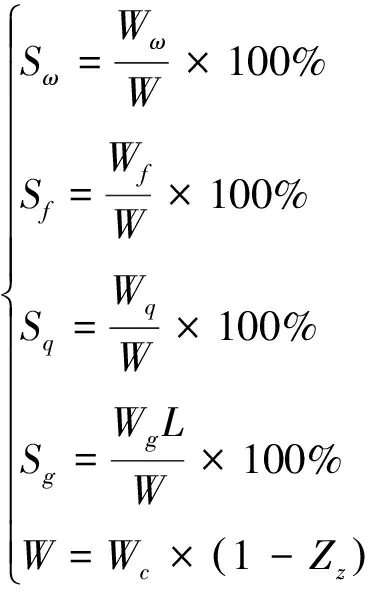

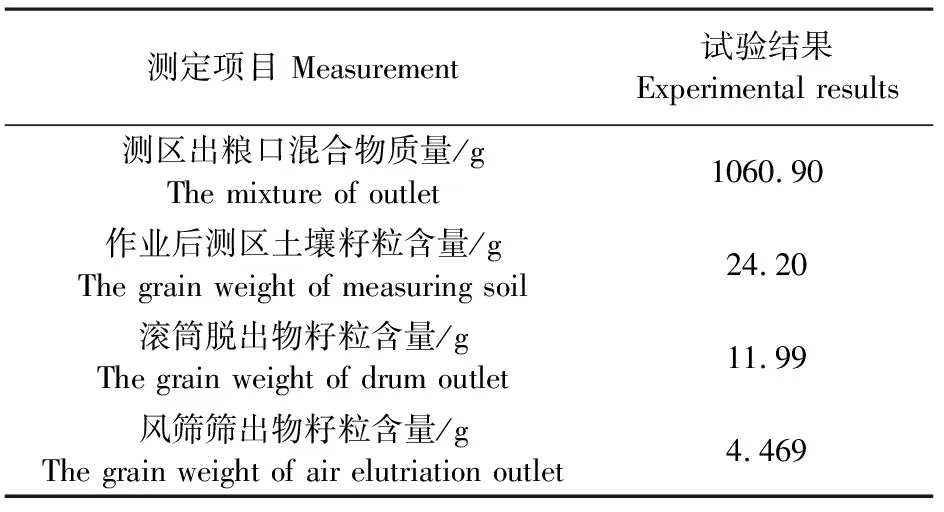

田间性能试验依据GB/T 8097-2008《收获机械联合收割机试验方法》内容进行机器试验,如图12所示。在25 m长的测区内等间距选取3个区域,每个区域按照割幅×1 m划定出取样区,铲取取样区表层3 cm厚的土壤进行落粒数的取样计算。收集滚筒脱出物与振动筛筛出物,作为取样样本,对样本内籽粒数进行计算[28-29]。测定损失率、破碎率、含杂率3项性能指标,并依据NY/T 1231-2006《油菜联合收获机质量评价技术规范》标准进行性能评价,其计算方法如公式(18)所示。

图12 油菜联合收获机田间作业性能试验Fig.12 Field performance test of rapeseedcombine harvester

(18)

式中,Wω为未脱净损失籽粒质量(g);Wf为分离损失籽粒质量(g);Wq为清选损失籽粒质量(g);WC为测区出粮口混合物质量(g);Wg为取样面积内实际割台损失量(g);W为总籽粒质量(g);ZZ为含杂率(%);Sω为未脱净损失率(%);Sf为分离损失率(%);Sq为清选损失率(%);Sg为割台损失率(%);L为测区长度(m)。

3.2 结果分析

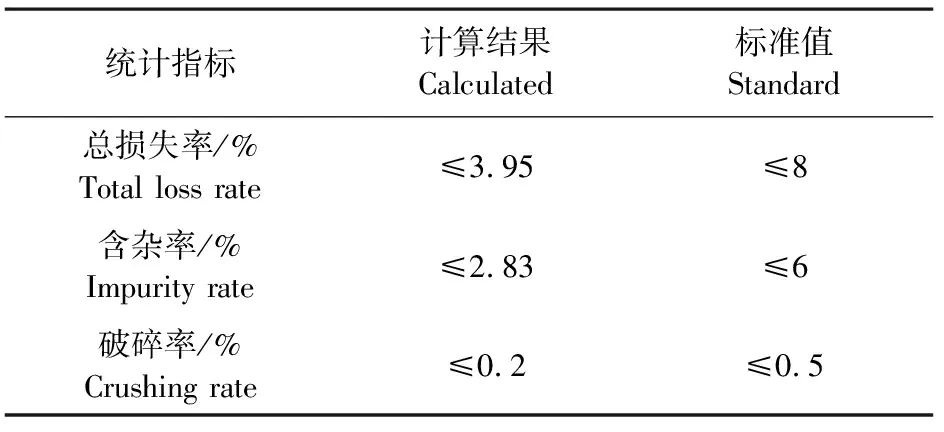

对4LZY-7型全喂入油菜联合收获机进行田间试验过程中发现,当联合作业机前进速度U保持在0.8~1.2 m·s-1之间、拨禾轮线速度Vm在1.4~1.8 m·s-1之间时,作业性能较高且相对稳定。在该作业条件下进行各项数据的测定,并根据公式(18)对测定结果进行计算,得到作业机的各项性能指标,如表2所示。各项性能指标均符合NY/T 1231-2006《油菜联合收获机质量评价技术规范》标准。

根据表2田间试验指标内实际测定的指标参数,按照国家标准计算公式(18)进行计算,计算结果指标与国家指标进行比较,结果如表3所示。4LZY-7型全喂入油菜联合收获机进行作业后,其割台损失率最高为2.35%,脱粒损失率(包括未脱净率与分离损失率)最高为1.17%,清选损失率最高只占到0.43%,即整机总损失率最高为3.95%,含杂率与破碎率最高分别为2.83%和0.2%。各项指标都低于国家标准和行业要求。

表2 田间试验指标

表3 田间试验结果

4 结 论

1)融合国内现有的稻麦联合收割机,结合油菜收获的农艺要求,确定了4LZY-7型全喂入油菜联合收获机的整机结构及工作参数。针对油菜茎秆倒伏缠绕的生物特性,对纵向割刀进行了创新设计,并对脱粒系统、清选装置等关键部件进行了选型与设计,完成其关键参数分析计算。

2)田间试验表明,4LZY-7型全喂入油菜联合收获机其割台损失率最高为2.35%,脱离损失率最高为1.17%,清选损失率最高只占到0.43%,即总损失率最高为3.95%,含杂率与破碎率最高分别为2.83%和0.2%,各项指标都低于国家标准和行业要求。

3)4LZY-7型全喂入油菜联合收获机进行油菜收获作业时,性能平稳,通过性良好,未出现堵塞现象,可以完成收割、脱粒、分离、清选、入仓等一体化作业。