站场下中继间法斜交顶进双体长大框构桥施工技术

高岩

摘要:本文结合葫芦岛站站场咽喉区中继间法斜交顶进双体长大框构桥工程实例,详实地论述了铁路框构桥的顶进工艺原理、适用范围、工艺流程、质量控制等要点。由于该项施工技术简捷明了,在实践中收到了十分理想的效果,可为类似即有线框构桥顶进施工中提供一定的施工经验及可参考的内容。

Abstract: This paper combines the example of relaying method skewed jacking double-body long-span frame bridge structure in the throat area of the Huludao station yard, and discusses the principle, application scope, process and quality control of the railway frame bridge in detail. Because the construction technology is simple and clear, it has received very good results in practice, and can provide certain construction experience and reference for the similar construction of the wired frame bridge.

关键词:站场;咽喉区;中继间法;顶进双体;框构桥;施工技术

Key words: station yard;throat area;relaying method;jacking double body;frame structure bridge;construction technology

中图分类号:U449.82 文献标识码:A 文章编号:1006-4311(2019)10-0094-05

0 引言

框构桥顶进施工技术经常应用于铁路平交道口改立交和既有铁路桥改造的工程,是利用顶进设备将预制好的箱型构筑物逐渐顶入路基,以构成立体交叉通道的施工方法。其中中继间法适用于顶进多节较长且自重较大的框构桥,其工艺是框构分节同时预制,然后利用人工或机械将框构桥前端土层破碎,再将弃土通过出土通道运出地面。借助于设置在两节框构桥之间的千斤顶及后端的千斤顶与后背墙的作用反力将两节框构交替向前推进,直到框构桥达到设计位置。具有不影响铁路运行、临时占地面积小、环境污染小,对施工区域附近居民的生活、工作和出行影响小等优点。

1 工法特点

①施工方法简便易行、投资少,成本低;

②对铁路既有线行车影响小、临时占地少;

③中继间法顶进多节框构桥,保证了超长超大框构桥的中线与高程顶进精度;

④金刚石绳锯节段切割拆除旧桥,保证了未拆除部分框构桥的结构稳定,从而保证了既有线行车的安全;

⑤线路采用纵横抬梁及扣轨加固线路,确保铁路行车的安全可靠;

⑥施工扬尘少、噪声低,文明环保,对周边居民生活及商业区营业干扰小。

2 适用范围

适用于铁路、公路交通枢纽区域顶进多节超长超大框构桥及逐节段切割拆除旧桥工程的施工。

3 工艺原理

①采取中继间顶进,根据千斤顶行程设计中继间长度为两米,由于与铁路斜交,中继间相对于框构桥为倾斜状态,底部顶进部分设置齿块,齿块大小及位置考虑排土通道及顶进千斤顶大小,于中继间四周设置防护钢板,底板钢板跟随底板预制预埋,侧墙及顶板钢板分别于侧墙、顶板预制时预留预埋筋,后续焊接完成。首先启动中继间千斤顶,依托后节框构桥为顶进后背,为保证上部铁路安全,顶进300mm后回镐,启动后背桩处千斤顶将后节千斤顶顶进300mm,逐步交叉顶进。

②采取不间断测量,随时观测两节框构桥的水平及轴向,严格控制一次出土量和一次顶进长度;依照“随偏随纠,在顶进过程中纠偏,一次纠偏量不过大”的原则;并运用在桥前端设置船头坡,工作坑底板预留仰坡等措施,确保整体大吨位框构桥精确就位。

③旧桥拆除结合新桥顶进协调进行,施工中应用液压金刚石绳锯结合机械、人工对线下旧桥进行节段切割破碎。在确保铁路行车安全的同时,使顶进速度得到保证。

4 施工工艺

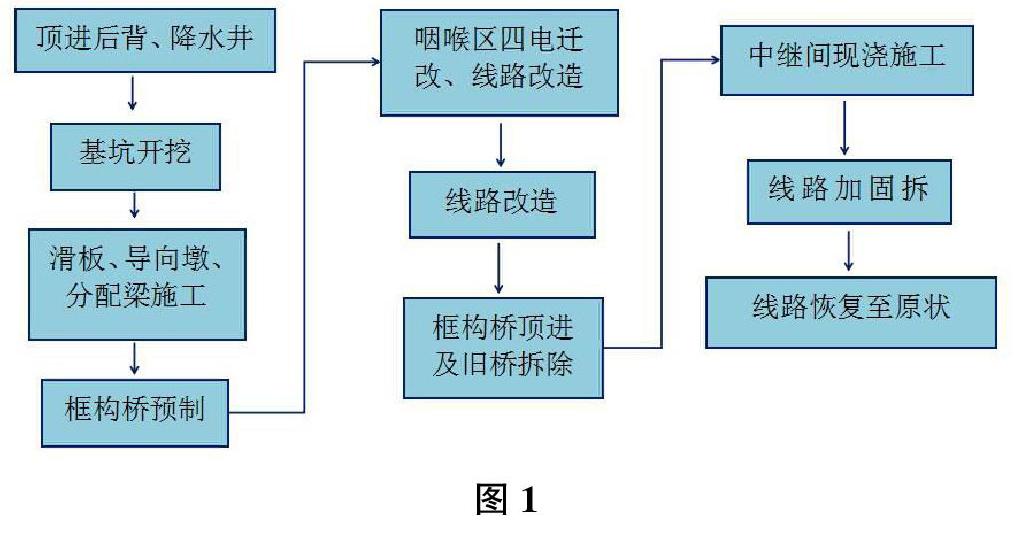

4.1 施工工艺流程

4.2 施工操作要点

4.2.1 顶进后背桩施工

考虑顶进重量及顶进长度,顶进后背采用直径1.5m的C30钢筋混凝土钻孔桩,钻孔桩长度20m,间距1.6m,合计33根。两台钻机“隔四钻一”,采用回旋钻机钻孔气举反循环排渣,导管法水下灌注混凝土。全部完成后凿除桩头,制作装顶冠梁,冠梁高度1m,宽度1.6m。

4.2.2 工作坑挖土方

工作坑按施工圖纸尺寸进行开挖施工。工作坑分层开挖,边开挖边防护,采用挖掘机挖土,自卸汽车运输。

4.2.3 滑板及后背制作

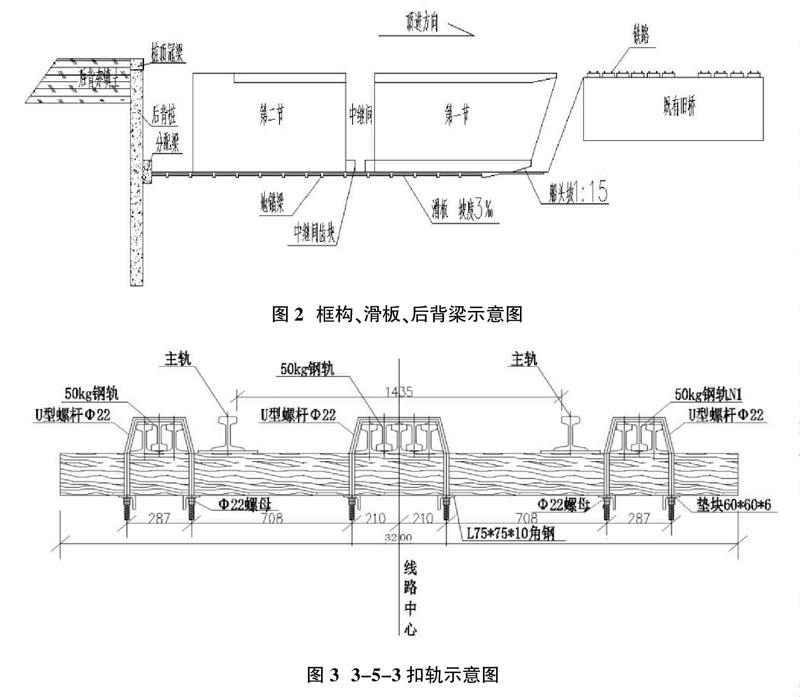

滑板、导向墩及分配梁均按施工图纸尺寸制作。滑板采用20cm厚的C20钢筋混凝土浇筑,为保证滑板具有足够的刚度和稳定性,严格按照设计图纸设置地锚梁及布置钢筋,为防止框构桥在顶进时发生“扎头”现象,根据地质及线路情况,将滑板做成前高后低的仰直坡,坡度3‰。

为消除方向偏差,在底板两侧设置导向支墩,为防止滑板与预制框构底板相粘连和减少首次启动顶力,在工作坑底板顶面铺设润滑隔离层,润滑剂为1/3机油、石蜡调制的滑石粉浆,隔离层采用塑料薄膜一层,接缝处要求粘结牢固,在上部满涂黄油,覆盖油毡纸,并利用喷枪将接缝处粘牢。

分配梁为C30钢筋混凝土,内部钢筋同滑板内纵筋焊接,分配梁同滑板做成一体。框构就位后,后背桩和后背梁需拆除。

4.2.4 框构桥预制

在滑板润滑隔离层上分两次浇筑钢筋混凝土框构箱身,首先要做好测量定位工作,保证框构箱身中心线、工作坑滑板中心线和顶进桥位中心线三者在一条直线上。第一次浇筑底板,第二次浇筑墙身及顶板。框构、滑板、后背梁见图2。

4.2.5 顶进设备

本工程采用天津威力工程千斤顶有限公司生产的QYS4000型千斤顶,有效顶程为100cm。液压油泵采用山东泰州生产的DZB6300-200型高压油泵,其工作压力为63MPa。QYS4000系列双作用液压千斤顶主要技术参数见表1。

顶进设备使用后,必需进行保养检修,直至达到最佳使用状态,每次顶进必须确认系统正常。

4.2.6 线路改造

由于顶进区间为葫芦岛站咽喉区岔区,线路加固前需拆除单开道岔8组,拆除复式交分道岔2组,拆除线路663m,拨移线路168m,铺轨1226m,新铺道岔11组,对应接触网、信号改造工程。

4.2.7 线路加固

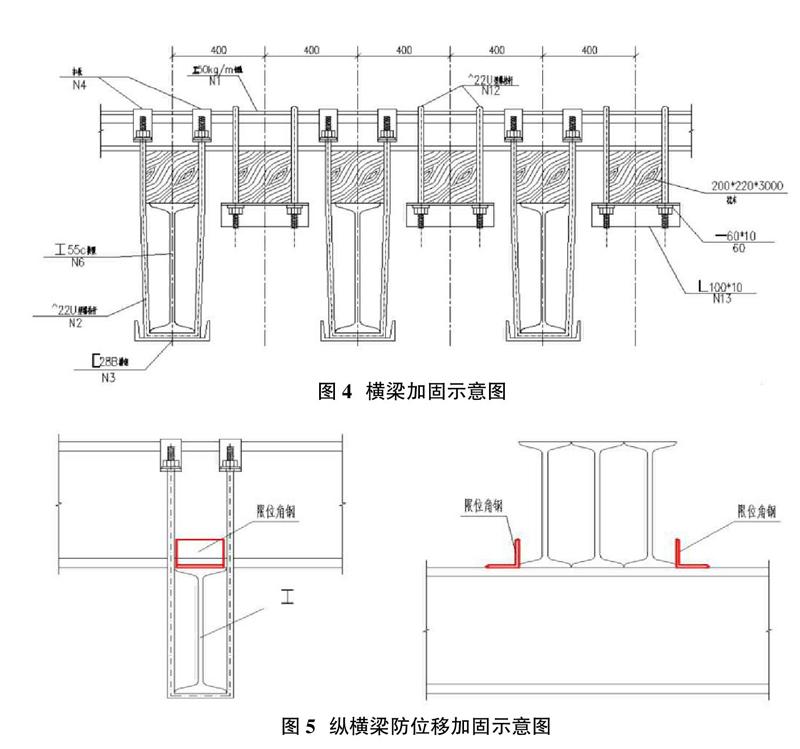

本工程采用“縱横梁加固法”施工,列车限速45km/h,线路加固长度为80m,采用轨间设置P50轨3-5-3扣轨,吊轨梁组装形式为3-5-3,钢轨接头需错开1m,两端延伸最外横梁以外10m,并加设临时梭头,吊轨与其下面的木枕用?准22U型螺栓和角钢联在一起以增加其整体性和刚度。凡需加固地段均应先将钢筋混凝土轨枕换成木枕,并在轨底增设木或胶垫板,加高线路轨面高度,防止联结零件超出线路轨面和漏电。(图3)

横抬梁采用I55C工字钢间距以0.8m穿入枕木间,纵梁采用I55C工字钢,接头用厚度20mm的钢板连接。横纵梁采用Φ22-U型螺栓连接,确保刚度。纵横梁两端用混凝土支墩作为支点。横梁布置如图4所示。

①横梁前端(线路北侧)设置抗移桩,在顶进过程中,使横梁前端受一阻力,保证横梁不至向前移动。

②在框构桥主体顶板尾部2m间距预留拉环,用倒链将横梁工字钢上拉住以固定线路。当线路方向发生变化时,可以拉紧倒链,并找正方向。

③当主体被顶进入线路下时,在横梁下设滑梁小车支点,减少顶进横向阻力,以保持线路行车安全。

④当顶桥与铁路斜交且交角较大时,架空跨度也大,斜交顶进容易产生方向偏差,以至带动线路走动,故宜加设纵梁架空线路。本顶进桥与铁路交角为75°,角度并不大,但该桥跨度较大,使得架空跨度也大,在外侧路肩采用3片55C工字钢,在股道上加设钢辅助纵梁。纵梁和辅助纵梁采用工字钢拼接,纵梁均用卡子与横梁连接,在两个工字钢间隔一定距离安设支撑木,以保证线路的稳定。纵梁两端安放在现浇混凝土支墩中,不得侵入建筑限界。

⑤部分纵梁位于曲线上,在纵梁安装完成后,对应横梁位置焊接定位卡,以保证加固过程中纵梁的稳定性。(图5)

4.2.8 框构主体顶进

①顶进施工前按下式估算最大顶力:

按P=K[N1f1+(N1+N2)f2+Ef3+ Ef4+RA]式计算。

式中:P—最大顶力(T);

N1—桥涵顶部荷载(T);

f1—桥涵顶部表面与顶部荷载之间的摩阻系数,本桥取0.3;

N2— 桥涵箱身自重(T);

f2— 箱身底板与基底土的摩阻系数,取0.8;

E—箱身两侧土压力(T),利用朗金土压力公式计算;

f3—箱体侧面与土体摩阻系数,取0.8;

f4—两框架间摩阻系数,取0.3;

R—刃脚正面阻力,取55T/m2;

A—刃脚正面面积(m2);

K—系数,取1.2。

利用朗金土压力公式计算E=γH2Btg2(45°-?准/2)/2

式中:γ—土容重,本桥为砂土,取1.5T/m3;

H—框架高+板顶至轨底高度,本桥为8.7m;

B—框架边墙长度,本桥第一节桥身为47.37m;

?准—土壤内摩擦角,取30°。

根据计算选用顶进设备,安装布设千斤顶。该桥最大顶力为13187t,顶程为96m。

②前刃角设置。

新桥旧桥底板高差为3.8m,由于旧桥拆除保留部分旧桥,为防止顶进过程中旧桥底板下方土体坍塌,增设钢结构前刃角。在顶进前端侧墙外侧设置2cm厚钢板,钢板内外侧分别采用40C槽钢及25b工字钢加劲肋进行加强,钢板与侧墙间采用?准22螺栓带帽进行可靠连接。顶进过程中应派专人对旧桥地基沉降情况进行监测,如发现地基沉降量超过10mm, 应立即停止顶进,采取可靠的加固措施后方可顶进。

③顶铁布置:

1)顶程计算: 94m。

2)配备顶铁: 顶铁用钢板和旧钢轨焊接制成,长度规格分10/20/25/30/40/50/100/200/400/800cm,每种规格按顶镐数量配备,另备若干1/2/3cm厚的补空铁垫板,以填充顶铁间的空隙,减少空顶。

3)配备顶柱: 40×94m=3760m

4)顶柱稳定措施:每隔8m设置一道横梁,横梁与传力柱间焊接,以增加顶柱的整体稳定性,顶柱用0.5薄铁板软连接,并填土压实。

④顶进测量及纠偏:框构顶进过程中,由于各种不平衡因素;如地层变化、出土控制不当、测量不及时、顶进设备控制不当等因素的影响,框构中心可能发生偏移。如不及时纠正,不仅偏移误差超标,严重时,随着偏移量增大,顶进阻力将急剧增大,可能造成地层下陷、框构破裂等事故。

框构顶进过程中发现中心偏移时,立即采取纠正措施,要依照“随偏随纠,在顶进过程中纠偏,一次纠偏量不能过大”的原则进行纠偏。

①顶进中的方向控制。

框构桥在工作坑底板上滑动时,方向发生偏差,主要依靠底板上预先设置的方向墩来纠正。框构桥入土前要把方向纠正到设计位置,根据现场实际情况框构桥入土后的顶进方向控制可采用以下两种措施:

1)严格控制挖土,由于山海关侧存在旧桥及支撑墙,限制了框构桥左移,正常情况下右侧不允许超挖,若框构桥有向左移的趋势,右侧切土刃角要保持吃土10cm。

2)若框构桥有向右移的趋势,利用后背顶铁调整。加换后背顶铁时,可根据偏差的大小和方向,将一侧顶铁锲紧,另一侧顶铁锲松或留1-3cm的间隙。开镐后,则锲紧一侧先走,锲松一侧不动。这种方法很有效,但要严格掌握顶进时锲松紧程度。

②顶进中的高程控制。

由于框构桥自重较大,实际顶进过程中频繁出现扎头现象,根据现场实际情况框构桥入土后的顶进高程控制可采用以下两种措施:

1)在滑板预制阶段将滑板沿顶进方向做成0.3%仰角,提高框构桥入土初始高程。

2)框构桥顶进过程中一直保持箱身底面吃土顶进10cm,利用船头坡将高出部分土壤压入箱底,抵消“扎头”趋势,当出现“扎头”趋势时可将吃土高度增加至50cm,并根据检测随时调整,纠正“扎头”现象。

4.2.9 中继间设置

设计中继间长度两米,由于与铁路斜交,中继间相对于框构桥为倾斜状态,底部顶进部分需设置齿块,齿块大小及位置需考虑排土通道及顶进千斤顶大小,避免后期进行处理。为保证铁路安全,本工程施工过程中将中继间部分顶板及外立墙统一进行浇筑,防止上部及侧方天窗过大影响铁路行车。

①齿块布置。根据框构桥斜交角度,齿块布置按照(4.8+4.8+3.6+8.6+3.6+4.8+4.8)m布置,两侧各设置3个齿块,中间设置8.6m排土通道,排土通道分别位于两主箱式内,宽度4m,两节框构桥齿块距离2m,保证千斤顶空间足够。(图9)

②框构桥中继间设计与施工。设计中间2m现浇段U型槽外侧墙随第二节框构桥一起预制1.7m,预留0.3m按照设计标准预埋止水带,底板预留齿块钢筋,浇筑完成后止水带用竹胶板夹紧保护,再绑扎钢筋浇筑齿块,为保障顶进效果,齿块千斤顶接触面均预埋2cm钢板,钢板焊接预埋件与齿块一同预制,保证平整与垂直,顶进就位后凿除齿块及排土通道,补齐0.3m外侧墙、底板及机非间挡土墙。

③中继间防护。为保证线上施工作业人员的人身安全,减少顶进期间中继间处外部因素影响,于中继间四周设置防护钢板,底板钢板跟随底板预制预埋,侧墙及顶板钢板分别于侧墙、顶板预制时预留预埋筋,后续焊接完成。

1)底部防护钢板。用以防止两侧漏土并使千斤顶与土面避免接触,更是预防后节框构顶进时底板刮土造成错牙的有效措施。钢板与底板主筋焊接,焊接长度>15d,防止顶进过程中破坏,后节钢板上涂满润滑油,覆盖油毡纸,保证顶进过程中灵活移动。(图11)

2)顶板及侧墙防护钢板。顶板及腹板防护钢板安装方法为预埋Φ32预埋钢筋,钢板掏孔放入预埋钢筋内焊接,预埋钢筋布置为顺桥向预埋2根,距离桥体边线20cm,钢筋间距为15cm,横向布置间距30cm。(图12)

为保证顶进过程中外墙钢板前端刮擦变形,预制框构时预留凹槽(填塞竹胶板,拆模时拆除),顶板防护钢板顶进到位后拆除,侧墙钢板充当后浇缝模板。(图13)

④千斤顶布置。

千斤顶布置数量与后背桩布置数量一致,两侧各20个千斤顶,按照齿块宽度均匀布置。

4.2.10 顶进就位

框构前进后,使千斤顶活塞恢复原位,在空擋处,安放顶铁,以待下次开镐,如此反复循环,直至桥体就位。

5 执行标准

①严格执行行《客货共线铁路桥涵工程施工技术指南》TZ 203-2008和《铁路桥涵工程质量验收标准》(TB10415——2003)。

②允许偏差值。

顶进框构允许偏差见表2。

6 技术效果

开创了一次顶进框构桥吨位重(21700吨)、跨度大(净跨37m,双向6车道)、顶程远(96m)、精确度高(顶进后中线偏差:允许±200mm,实际+100mm;高程偏差: 允许+150mm、-200mm,实际-40mm)。

7 应用实例

葫芦岛市新老城区快速干道工程,位于葫芦岛站西一公里处,连通葫芦岛市新区及老区,桥上有沈山线上、下行等10条线路。既有桥分为四孔,旧桥宽度11.5m,高度5m,与新件框构桥重叠9m。新建框构桥为4孔连续式,净宽为4+12.5+12.5+4m,斜交75°,框构桥全长88.27m,桥高8.7m,共分为两节,第一节长47.37m,第二节长38.9m,中间设2m现浇段,自重达21700t,线路加固及施工材料的重量2200t,共重23900t,顶程96m,是目前东北地区采用中继间法顶进多节超长超大吨位、穿越既有线股道最多的框构桥。

施工中采用80台400t油镐中继间形式顶进框构桥,用金刚石绳锯切割及节段破碎拆除旧桥同时顶进新桥,顶进就位后位置偏差及框构通过地区地面沉降在设计允许范围内。施工质量优良,确保了铁路的行车安全和畅通,开创了东北区域中继间穿越多条行车铁路顶进超大框构桥的先例。

参考文献:

[1]TZ 203-2008,客货共线铁路桥涵工程施工技术指南[S].

[2]TB10415---2003,铁路桥涵工程质量验收标准[S].

[3]铁道部第四勘测设计院桥隧处编.桥涵顶进设计与施工[M].中国铁道出版社,1983.