纸浆中的树脂控制技术及其研发新动向

近年来,作为造纸原料的废纸质量越来越差,而市场对纸和板纸质量要求则越来越高,“生产原料”和“产品质量”二者的矛盾使纸张生产中的树脂障碍问题日益突出。该文分析了造纸过程中树脂障碍的形成机理,介绍了树脂障碍的主要控制方法及日本企业在树脂控制技术方面的研发新动向。

1 前言

近年来,一方面造纸行业中优质废纸的流通量不断减少,而另一方面,客户要求质量更高、定量更低的纸张等等,树脂障碍对追求纸机运行稳定、纸张质量提高的造纸工作者来说是头疼的问题之一。

废纸所含的部分树脂在备浆流程中被除去,剩余部分进入抄造系统。进入抄造系统的树脂在流程的各部位沉积,产生各种问题,如纸张质量下降、纸机运行效率降低等。

如果在备浆工段树脂处理不充分,或将在抄造过程因频繁出现纸病而产生大量损纸,或必须使用大量的化学品,或生产效率下降。因此,备浆工段的树脂控制是从根本上解决树脂障碍的手段之一,极为重要。

将备浆工段的树脂控制作为重中之重,在此基础上,在造纸过程中进行局部的且必要的树脂控制,有助于提高纸和纸板质量,提高生产效率,一直以来将这一概念总称为NISSIN树脂控制法。

2 树脂的性质

树脂,一般来说就是原料中所含的以疏水性化合物为主的凝聚物。而疏水性化合物就是与水的亲和性小、较难与水混合的物质,具有在纸浆或白水中凝聚、尺寸增大的性质。

树脂的性质如表1所示:来自木材的主要是脂肪酸甘油酯,树脂酸,松烯化合物;来自废纸的则为松香变性酚醛树脂,丙烯酸树脂,异戊二烯橡胶,热熔胶等物质。其中来自废纸的聚丙烯酸酯及聚乙酸乙烯的黏性极大,兼有在压榨加压或烘缸加热时的黏性及造纸过程中的沉积性。

3 树脂障碍的形成机理

表1 树脂的来源和种类

近年来发生树脂障碍的原因多为来自废纸的胶粘物。胶粘物中,丙烯酸树脂类黏结剂和聚乙酸乙烯类的热熔胶特别麻烦。

树脂障碍经过以下过程形成:废纸中所含大部分胶粘物在备浆工段通过压力筛等除渣设备除去,而细小部分较难除去,与纸浆一起被送到抄造工段。

进入抄造工段的细小胶粘物在白水系统中与白水一起循环,逐渐浓缩,通过树脂的特性和疏水性的共同作用下凝聚、尺寸增大。增大后的胶粘物抄进纸中,胶粘物的另一个特性——黏性开始起作用,转移到抄造工段的各个地方沉积下来。

当抄造工段沉积的胶粘物超过一定量时,其污染物脱落,再转移到纸面上,引起纸病和断纸,导致质量问题和纸机运转效率的下降。

4 备浆工段树脂控制的重要性

树脂控制有2种方法,一是将有问题的树脂成分本身排出系统,二是在树脂障碍爆发前“抑制”,而前者更为重要。在很多情况下树脂障碍是在抄造工段产生的,备浆工段未被除掉的树脂被抄入纸中,大多在抄造工段采用“抑制”树脂障碍产生的工艺。

但是,树脂障碍大多因生产原料——废纸而起,或备浆工段存在着根本性问题。最理想的是,在树脂被送入抄造工段前,尽可能在备浆工段除去,因为如果在备浆工段树脂未能充分除去,在抄造工段就需要采取树脂控制措施。就是说,或因添加大量树脂控制化学品而导致费用增加,或因纸病、断纸而造成纸机运行效率降低。

5 纸浆中树脂的机械控制方法

备浆工段中,压力筛、气浮池和洗浆机在树脂控制方面起着重要的作用。压力筛擅长除去大尺寸的胶粘物,气浮池擅长除去强疏水性胶粘物,洗浆机擅长除去尺寸小的胶粘物。通过有效利用备浆工段的这些设备,可以减少流入抄造工段的胶粘物数量,对树脂控制极为重要。

但是,强化备浆工段设备的作用也会带来纤维流失增加、得率下降的缺点,需要考虑品种和生产效率的平衡。

此外,最近几年很多纸厂采用通过抄造工段的高压喷淋和清洗刮刀等设备,(物理性)去除树脂污染物的技术,但一旦强黏性的树脂沉积后,就很难清除干净,还需要进一步采取措施。

6 树脂障碍与温度的关系

人们常说夏天容易产生树脂障碍,这是由于纸浆温度的上升导致纸浆中所含胶粘物软化变小,压力筛除渣效果下降的原因。

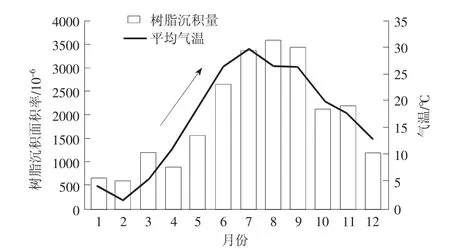

图1是某纸板厂制浆工段精筛后胶粘物数量的测定结果。

相对于冬天来说,夏天压力筛出口的胶粘物数量较多,压力筛去除树脂效果出现下降趋势。由图1可见,夏天的树脂沉积量比冬天增加了5倍多。

图1 树脂沉积量随着气温上升而增加

7 纸浆中树脂的化学控制方法

关于纸浆中树脂的化学控制方法,有在浆内添加化学品直接作用于树脂的方法,和在抄造工段中浆外添加化学品在与纸接触的造纸器材上,间接控制树脂沉积的方法。添加的化学品前者被称为浆内添加树脂控制剂,后者被称为浆外添加树脂控制剂。

浆外添加树脂控制剂对化学品使用的部位非常有效,但需要注意的是,存在着未在该部位沉积的树脂会转到后段工序沉积的问题,后段工序也需要浆外添加树脂控制剂等,局部有效而很难根本解决问题。

与之对比,由于浆内添加树脂控制剂在庞大的纸浆中添加,需要大量的化学品,化学品成本较高,但如能有效发挥作用,可以减少断纸、纸病及大幅度降低抄造工段中浆外添加的树脂控制剂用量。针对备浆工艺及树脂特性,浆内添加树脂控制剂有很多种类,其典型种类如表2所示。

表2 浆内添加树脂控制剂的分类

7.1 除黏剂

树脂因自身的黏性会在抄造工段不同部位沉积,除黏剂则具有在树脂粒子上吸附、遮盖,使树脂表面的黏性不活跃的作用。作为除黏剂使用的传统产品有滑石粉。滑石粉是以具有吸油性的硅酸镁为主的无机微粒子,在备浆工段中被广泛用作无机类树脂控制剂,具有填料的功能,但如过量使用会有磨损成形网和发生掉粉的风险。

另外,除黏剂让人担心下面所讲的缺乏使胶体状微细树脂定着在纤维上的功能,可能因在白水系统中浓缩及树脂凝聚而出现问题。

7.2 凝聚剂

被碎浆机、精浆机、挤磨机(kneader)等施加高剪切力,变成细小的树脂很难被压力筛除去,在白水系统中以胶体树脂形式循环,逐渐凝聚、变大,产生树脂障碍。

凝聚剂是以阳离子性或两性聚合物为主体的产品,具有使以胶体状分散的微细树脂定着在纤维上,降低抄造系统中树脂浓度的作用,“抑制”因随着树脂循环浓缩而产生的凝聚,防止树脂障碍的发生。

因为使用的凝聚剂是作用于带阴离子的微粒子,所以还具有改善助留助滤的功能,不过,对电荷少、疏水性强的树脂的作用不能抱太大的希望。

7.3 分散剂

分散剂是以非离子性或阴离子性表面活性剂为主体的,具有使凝聚的树脂分散、微细化,“抑制”微细化后的树脂再凝聚的作用。

如在硫酸盐制浆法的洗浆工段中使用分散剂,能随着滤液除去附着在纤维上的树脂成分,生产出树脂少、质量高的浆板。但在封闭的造纸备浆工段,因回收洗浆后的被污染的滤液再返回到前段工序等原因,常有效果不理想的情况,因此分散剂的使用需要充分考虑备浆工段的水循环流程。

7.4 酶

酶是生物体内生物合成的具有立体结构的高分子多胺。酶中的对树脂有效的物质,被称为脂肪酶的酯水解酶是代表性物质,通过水解树脂中所含的酯结合,改性成亲水性而微细化,并随着分子构造的改变发挥去黏性等作用,具有“抑制”抄造工段中的树脂沉积效果。酶有只作用于拥有被称为基质特异性的特定化学结构官能基的特征,只需少量使用就能获得很好的效果。但另一方面,不作用于拥有其他化学结构的树脂,并且,为了获得较高的活性,即使对树脂有效的酶也需要合适的温度、中性附近的pH、较长的接触时间等最佳使用条件。

8 树脂控制剂的最新研发动向

8.1 去除胶粘物的化学品DIA-SR系列

因信息数字化的原因,废新闻纸、废高档纸的流通量减少,不得不在脱墨浆生产中配入含树脂较多的废杂志纸,导致近年来在脱墨过程中对树脂控制的必要性也变得更大。

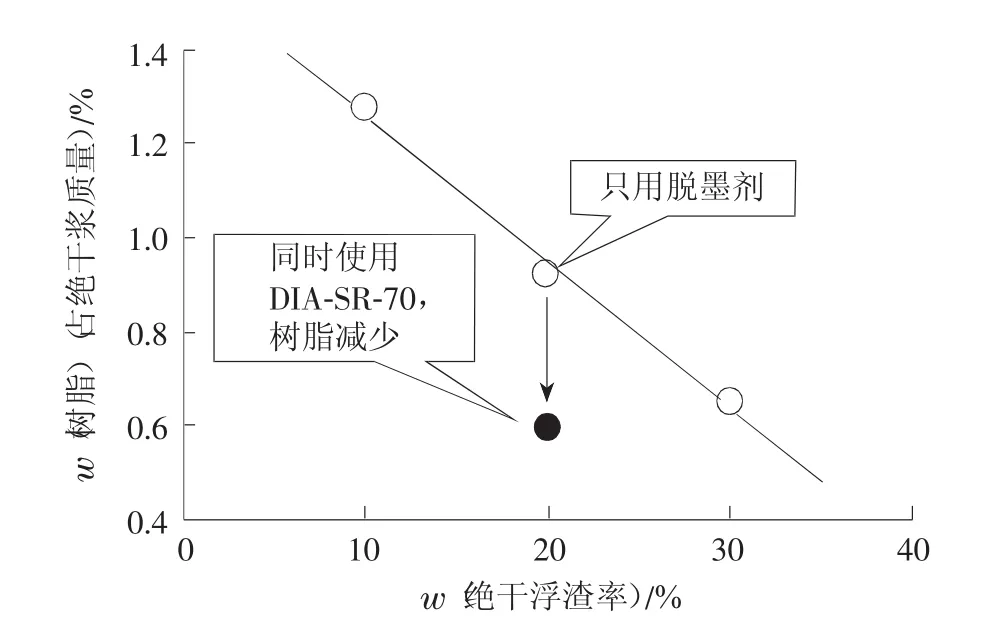

因此,日本研发者对气浮过程中能有选择性除去胶粘物的化合物进行了筛选,开发出了具有优良树脂除去效果的化学品DIA-SR系列(图2)。DIA-SR系列是以促进脱墨工艺的气浮工序中的树脂去除为目的的浆内添加树脂控制剂,通过对树脂具有强亲和性的表面活性剂的作用,具有在浮选机中有选择地使树脂浮起,与浮渣一起排出系统的效果。

图2 应用DIA-SR-70后气浮池的树脂去除效果

8.2 酶制剂OPTIMYZE系列

OPTIMYZE是美国巴克曼公司开发的以酯分解酶为主要成分的酶制剂,具有对特别是废纸中所含的聚乙酸乙烯醋、聚丙烯酸酯的酯键进行水解,使树脂微细化和去黏化的作用,如图3所示。目前,日本有众多纸厂、纸板厂采用该系列树脂控制剂。

因酶的基质特异性,与其他树脂控制剂相比,OPTIMYZE能以极少的量发挥很好的效果,推荐添加量为质量分数0.01%~0.02%(以绝干浆质量为基数)。

图3 OPTIMYZE的反应

8.3 混合型树脂控制剂HytatchMP

在前所述的浆内添加树脂控制剂中,有各种种类的具有不同作用的除黏剂、凝聚剂、分散剂和酶等,但每一种都有其优缺点。例如,除黏剂具有很好的降低树脂黏性的作用,但缺乏将胶体状细小树脂抄入(纸中)的能力,树脂在白水循环系统中凝聚、尺寸增大,有可能引起树脂障碍。另外,凝聚剂对带阴离子的树脂有效,而对不带电荷的粗大树脂在抄造工段的沉积缺乏控制效果。因此,从这些种类中选择最优的树脂控制剂是很难的。

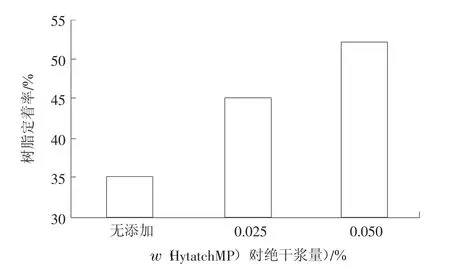

为了解决这些问题,日本开发了兼具这些产品各自优点的树脂控制剂——混合型浆内添加树脂控制剂HytatchMP系列。HytatchMP系列是兼有分散作用(图4)、凝聚作用(图5)和除黏作用(图6),针对生产过程、纸浆备料及其所含的树脂的特性改变各种作用的平衡,为客户量身定做的浆内添加树脂控制剂。

9 结束语

树脂控制有各种各样的方法,但没有哪种方法可以说“这是最好的方法”。各生产企业都需要审视,选择最适合自己的树脂控制方法。

图4 HytatchMP树脂控制剂的分散作用

图5 HytatchMP树脂控制剂的凝聚作用

图6 HytatchMP树脂控制剂的去黏作用

作为化学助剂供应商,通过调查客户的树脂障碍原因是什么,确认什么是最适合该客户的树脂控制方法,并不断提出最优的解决方案,这样将有助于客户树脂障碍问题的解决。