制丝物流线机器人投料方式的改进与应用

尹招然 王硕 刘晓炀

摘要:玉溪卷烟厂制丝一车间采用流水作业,各工序点环环相扣,機器人投料作为第一道工序对后续物流线上的生产工序有着十分重要的影响,烟箱作为物流线上的重要载体,主要承担装盛和运送烟包和薄片的作用。机器人把烟包分模块投放到钢制物流周转箱中,通过物流线把烟包运送到真空回潮机内,再通过翻箱进入到下行工序,烟箱是生产中不可或缺的重要设备。

关键词:机器人投料;烟箱;物流线

中图分类号:TP393 文献标识码:A

文章编号:1009-3044(2019)15-0252-03

在生产中,机器人抓取手(机器手)将烟包放入烟丝的过程中容易擦破烟箱内壁;同时,机器手抓取烟包不稳同样会使烟包堕落损坏烟箱。两种问题均会导致烟箱破损产生的杂物进入流水线污染烟丝,并使烟箱维修次数过多,增加设备维护成本。为保证卷烟品质、降低维护成本,需要改进投料方式,减少烟箱的破损次数。

本文主要针对烟箱的破损情况进行分析,通过改进现有的机器人投料方式,利用统计方法找到烟包入箱的合理位置;同时,通过改进机器手的夹紧方式,从而保证烟包准确、稳定地放入烟箱,减少烟包对烟箱的磨损情况。

1 问题分析

1.1 烟包入箱位置不准确

目前,车间使用的烟箱规格都是固定的,为:1385×1080×1425(mm),而烟包规格却有三种。烟包入箱时,规定烟包行进方向为正方向,烟包左侧和烟箱左侧距离为A,烟包右侧和烟箱右侧距离为B,显示位置如下图所示。

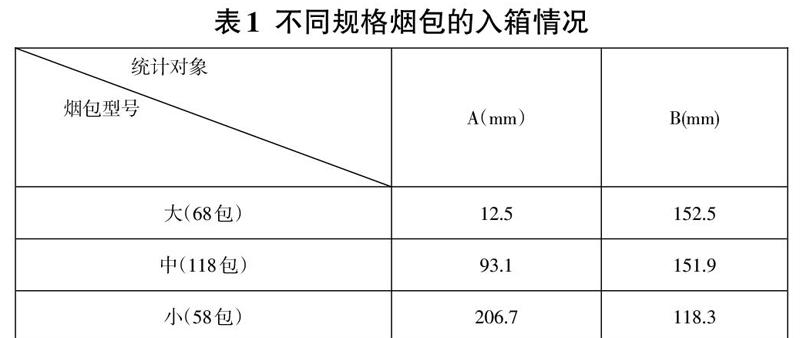

通过跟踪统计30批同牌号烟包之后,得到如下统计表:

现场调查之后发现,机器人投料工序点开包工位处气缸的尼龙套面积过小,将会嵌入到松散烟包中,小烟包在此处停止时靠前,中等规格烟包和大烟包靠后,机械手无法抓住烟包正中央。从而导致了烟包入箱位置不合理,出现擦损烟箱内壁的情况。

1.2 气缸载荷能力不足

机器人开包系统是2002年底装备制丝车间,当时整个物流线设备按照150KG烟包的规格进行设计,在气缸选型上选用了一组缸径为63的气缸和两组缸径为50的气缸并联组合使用,用于200KG烟包的装箱已超过设计值的33.3%,已经达到了最大值的临界点,将导致手臂抓紧力不足,容易造成烟包脱落,损坏烟箱。

气缸载荷能力验算:

KR360机器人共有3对(6只)手臂用于夹紧烟包,一组缸径为63的气缸驱动中部一对手臂,两组缸径为50的气缸分别驱动两侧的两对手臂,正常情况下,当三对手臂都能接触到烟包时,其最大静摩擦力F= f1+f2+f3+f4+f5+f6。

按其设计理念,在工作过程中,至少应有任意两对手臂能同时接触到烟包从而避免重心不稳使烟包脱落,所以在夹紧过程中只有一对手臂能接触到的变形严重的烟包,不可能对其校正,只能将其手工装入特殊的标准木箱内进行机器人装箱。

对于气缸产生的夹紧力,通过查阅了FESTO气动元件产品手册,在0.6MPa压缩空气作用下,其不同型号缸径的返回力理论值为:

50缸径:N1=990 (牛顿)

63缸径:N2=1682(牛顿)

通过查阅机械设计手册,聚氨脂材料与其他材料的摩擦系数u为0.4---0.6之间,按最小值0.4进行计算验证。

f=u*N 得出原各手臂的理论静摩擦力为:

f1=396(牛) f2=396(牛)

f3=672.8(牛)f4=672.8(牛)

f5=396(牛) f6=396(牛)

对于200KG重量的烟包,其重力G=200*9.8=1960(牛),当只有两侧的手臂接触到烟包时,其最大静摩擦力F= f1+f2+f5+f6=1584(牛),F 经论证,造成机器人烟包脱落的主要原因是:最初机器人气缸载荷能力不能满足现状。 2 解决方案 2.1 确定烟包入箱时的合理位置 无论何种规格的烟包,通过增加定位挡板,增大烟包停止时的受力面积,使烟包在开包工位处停止时,都停靠在同一位置。若开包工位处停止位确定,只需要根据不同烟包规格调整机械手上料程序,使烟包尽量放在烟箱中间,就可减少烟包磨损烟箱内部篾片的问题。 2.1.1 设计定位挡板 通过表1可以看出,不同规格的烟包在入箱时,烟包与烟箱的左右侧距离不同,大规格烟包最容易擦到烟箱左侧,中等规格烟包很少擦到烟箱,小烟包左右侧距离均比较大,不会擦到烟箱。挡板要有足够的受力面积,同时高度不能超过机械手夹起烟包后的停顿位置。经过现场调查发现中等规格烟包的侧面面积最大,为S=650mm×700mm,为保证足够的阻挡力,挡板受力面应尽量接近这一数值。机械手夹起烟包后的停止高度H=1280mm,挡板高度应小于这一数值。结合开包工序处运输辊道支架的实际情况,我们选择的挡板面尺寸为650mm×500mm。为加强挡板的强度,还应在挡板上加装三脚架支撑。 挡板示意图如下所示: 2.1.2 调整机械手入箱程序 固定挡板位置后,考虑到三种烟包的不同规格,同时兼顾三种烟包入箱位置,通过凑试法改变A、B距离,观察烟包入箱情况,最终选定将A值增加50mm。这一过程可通过调整烟包入箱时的机械手控制程序来实现。将坐标X值由原来的373.35增加到423.35,程序修改如下: