卷烟产品烟丝箱特征码技术的研究及应用

文 / 李 磊 胥国芳 姜汉栋

一、引言

2018年,随着湖北中烟武汉卷烟厂易地技术改造项目启动,制丝车间烟丝高架库自动化物流系统生产调试运行开始。在软件层面,烟丝库使用仓库管理系统(WMS)和仓库控制系统(WCS),WMS可以实现从产品入库到出库四面墙内的精细化管控,与上位ERP系统对接,实现跟踪出库业务的物流和成本管理全过程,同时与WCS系统对接,实现与自动化设备的无缝对接,追溯物流各个环节的数据采集,实时了解各环节作业状况。WCS自动分配WMS的生产任务,并且可以柔性化地协调各种物流设备如输送机、堆垛机、穿梭车以及机器人、自动引导小车等物流设备之间的运行,实现柔性作业。

制丝车间物流烟丝高架库管理平台,使用装箱站装载烟丝、高架库储存烟丝、机器人运输烟丝的方式进行生产。但在生产过程中,不同牌号的烟丝所使用的烟箱都为同一类型烟箱,并且烟箱的使用过程没有得到统一规划,容易出现单个烟箱重复使用、其他烟箱使用率较低的情况,将大大影响烟丝质量与生产效率。

因此在烟箱装载、储存、运输烟丝的过程中缺乏有力调控与追溯功能。笔者针对此现象进行了烟箱特征码的研究与应用,来对不同牌号、批次的烟丝生产过程中所需求的烟箱出入流程制定规则,使不同牌号的烟丝装载进不同的烟箱,从而达到精确调控的目的。并通过物流WMS系统与特征码技术相结合,可以对每个烟箱进行信息追溯,及时做到防错纠错。

二、烟丝高架库

武汉卷烟厂制丝车间烟丝储存分为柜式储存和箱式储存两种。烟丝高架库主要用于对箱式储丝的烟箱进行管理。从烟丝的装箱入库、烟箱的储存到烟箱的出库,都是由烟丝高架库系统完成。制丝车间烟丝库位于生产线末端,其主要工作任务是将储丝柜里的烟丝通过装箱站分装至有盖的烟箱中,再经由物流系统和堆垛机放至高架库货格中存储,根据卷包车间需求,通过机械手翻箱的方式持续稳定的供给烟丝。烟丝库库区有四条巷道,8排货架、每排32列,高4层,共1024个货位,最多可存放2048个烟丝箱,装载烟丝量可达30余万公斤。

三、特征码

1.特征码的内涵

特征码是根据烟箱的材质、使用轮次,烟丝的牌号等信息对同一特征类型的烟箱赋予的名称。武汉卷烟厂制丝车间烟丝高架库目前使用的特征码是一串包含信息的六位数字000000,每一个数字表示某一类特征,其数字串的组成和代表的含义可通过烟丝库WMS系统的特征码维护功能自行定义(如在使用中,将001000定义为木制,使用轮次在30轮以下的箱子;102000定义为不锈钢材质,使用轮次在30轮以上的箱子)。

2.特征码的意义

湖北中烟与20多所高等院校、科研院所建立战略合作关系,在香精香料、烟草薄片等方面实现重大科技突破,形成以小锅小炒、木桶增香为代表的个性化工序371道。黄鹤楼坚持把创新作为引领发展的第一动力,在创新文化优先引领的推动下,黄鹤楼的产品逐渐多样化、新颖化,成了香烟界的领跑者。

为了跟上黄鹤楼产品不断创新的步伐,武汉卷烟厂制丝车间烟丝储存方式不断改进,在木桶储丝的基础上增加了箱式储丝,箱式储丝不但吸取了木桶储丝的优点,还方便运输,在增加高架库和物流系统后,可使箱式储丝量化生产,满足生产的需求。由于使用轮次不同的烟箱对烟丝吸味有一定的影响,不同牌号的烟丝需要不同使用轮次的烟箱来储存。大小、形状完全一样的箱子,怎样区分每一个木箱的材质、使用轮次,怎样规划每一个木箱的运行路径,怎样绑定每一个木箱该装什么牌号的烟丝?特征码的研究和应用可使每一个烟箱的具体信息用六位数字表示,来对不同牌号、批次的烟丝生产过程中所需求的烟箱出入流程制定规则,使不同牌号的烟丝装载进不同的烟箱,从而达到精确调控的目的。并通过物流WMS与特征码技术相结合,可以对每个烟箱使用信息进行追溯,及时做到防错纠错。

3.特征码的工作方式

定义特征码需要采用RFID芯片与RFID检测采集装置共同作用,首先将RFID芯片安装至每一个烟箱底部正中间,之后在RFID检测采集装置上读取该芯片,如图1。按照烟箱编号手动添加芯片信息,此时烟箱获得初始化并以空箱身份运输进入高架库。最后在WMS管理系统中对烟箱、物料特征码编入。

对烟箱进行特征码编排后使得烟箱具有了使用轮次、装载烟丝牌号批次、质量状态等类型,根据这些类型添加了库存类型查询、倒库间搬运的功能,使烟箱既能单个追溯运行信息,单独检查运输,又能按照不同类型整体查询运行信息,整体检查与运输,既能化整为零,又能整合统一。

四、特征码在烟丝库的应用

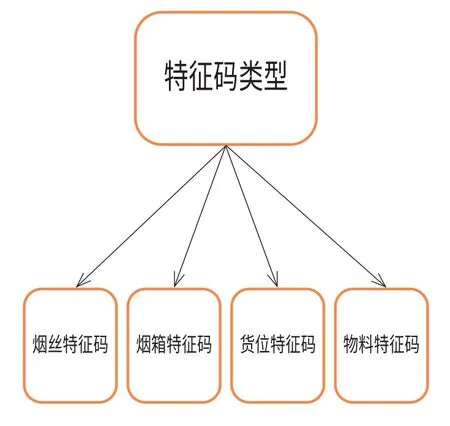

特征码类型主要分为烟丝特征码、烟箱特征码、物料特征码和货位特征码,如图2。每一种形式的特征码有特定的作用,可使设备、物料形成标准化技术参数和方法,提升设备和卷烟材料的保障性水平和一致性水平,最终提升卷烟产品质量。

1.烟丝特征码

在研究烟箱特征码应用过程中首先对烟丝的特征码、烟箱可使用范围、码垛控制模式进行定义,如图3,特征码为000000的烟丝应使用从未装载过烟丝的木箱,同时码垛控制模式为2(双箱码垛模式);又例如特征码为001000的烟丝应使用木质,并已装载过11-20轮烟丝的烟箱,同时码垛模式为1(单箱码垛模式);同时增加扩展字段,为以后新的生产模式所需功能预留空间。

2.烟箱特征码

(1)通过WMS定义烟箱信息,采用RFID芯片与检测装置联通物联网络进行信息的识别、读取与传输。在烟箱底部组装RFID芯片,在每次烟丝装箱后与烟丝出箱前对RFID芯片进行检测,并在WMS中进行对比、记录,确保烟箱使用时的牌号、批次对应无误。

图1 RFID芯片及RFID检测采集装置

图2 特征码类型

图3 烟丝特征码

图4 烟箱特征码

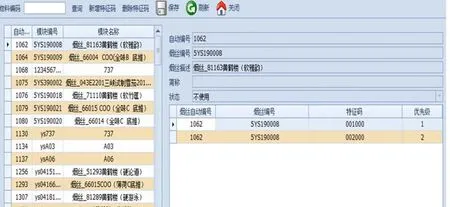

(2)在烟箱信息维护部分中对箱号、烟丝特征码进行定义,同时随着烟箱装载烟丝次数的增加,其使用次数也会相应得到提高。其所有烟箱特征码在进入高架库前都为000000,为了保证烟丝质量,使用测试烟丝对烟箱进行人工老化处理,使其模拟生产过程增加装载次数,待其达到一定次数后方可投入到相应的烟丝装载使用过程。烟箱特征码,如图4。

3.物料特征码

黄鹤楼卷烟产品中的每种烟丝进入WMS系统后获得自动编号、模块编号和模块名称。此时物料特征码都为空,需要人工对其定义特征码内容。

图5 物料特征码

图6 货位特征码

图7 烟箱特征码内容

根据物料所需烟箱对每种物料定义特征码,其特征码定义内容包含了特征码内容和优先级。例如下图所示,烟丝编号为5YS190008的烟丝,需使用木质11-20轮与木质30轮以上的烟箱,其对应特征码为001000和002000,同时按照优先级原则优先使用轮次较低的烟箱,因此编入001000与002000的烟箱,并将001000烟箱优先级设置为1,002000烟箱优先级设置为2。物料特征码,如图5。

4.货位特征码

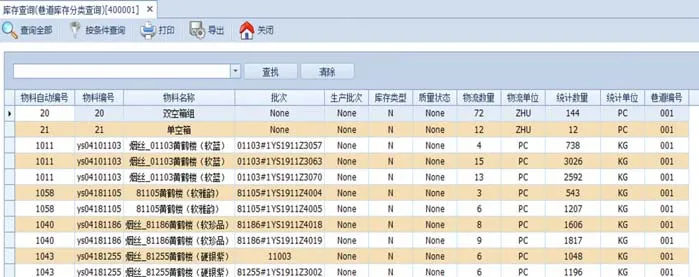

(1)库存查询功能:烟丝库包含4个巷道分别编号1-4号,根据巷道编号内的空间按照生产的先后顺序依次自动运输烟箱进入高架库中。进入巷道的同一批次烟箱包含了物料编号、物料名称、生产批次、库存类型、质量状态、数量等信息,在需要查询进出入高架库某一类型的烟箱时,可以通过该库存查询功能进行查询。货位特征码,如图6。

(2)巷道间倒库搬运功能:当需要从某一巷道将某一类型的烟箱(批次、物料编号)搬运至另一巷道时,可以使用该倒库搬运功能。通过选中某一类型的烟箱进行倒库搬运操作即可将该类型烟箱搬运至另一巷道,此时系统首先分析移入巷道空间率,确定能执行后再按照依次顺序将其运输。

应用烟箱特征码对烟箱进行定义后,可以根据牌号、批次需要使用相应的烟箱组织生产。“特征码”是一串包含有烟箱使用轮次、制作材质等信息的数字,与每个箱子的箱号关联,一起写入箱底的RFID识别芯片中,可以准确跟踪每个箱子的状态。同时可以在WMS管理系统中及时追溯每个烟箱的使用信息,确保烟箱使用过程的准确性与安全性。烟箱特征码内容,如图7。

在使用烟箱特征码功能后,不同牌号的烟丝按特征码规则使用其定义特征码的烟箱,达到“专箱专用”的效果,提高了烟丝质量;同时使每一个烟箱得到属于自己的定义,做到定点供应的效果,提高了烟箱的使用效率,避免了单个烟箱重复使用的情况;附加内容的使用提高了烟箱特征码的使用范围,为以后新的生产模式所需功能提供了可拓展的空间。