PEN纤维束动态拉伸力学性能研究

严志威,白玉磊,韩 强

(北京工业大学城市与工程安全减灾省部共建教育部重点实验室,北京 100124)

0 引言

纤维增强复合材料(Fiber Reinforced Polymer, FRP)是由纤维材料和基体材料按照一定的比例混合,并经过特定工艺复合形成的新型高性能材料。该材料具有的轻质、高强、耐久性及耐腐蚀性好等特点[1],使其在既有钢筋混凝土(简称RC)结构的抗震加固和新建FRP-混凝土组合结构领域得到了广泛应用[1-7]。RC结构在其使用周期内除了会遭遇地震荷载外,也可能遭遇风荷载、车辆撞击、恐怖袭击等动态荷载[8]。对FRP加固RC结构的抗冲击性能进行研究有助于实现FRP在RC结构抗冲击领域的推广应用。考虑到FRP加固层在结构受力中主要承受拉力且纤维束是FRP的主要承载力单元[9-10],纤维束的动态拉伸力学性能是研究冲击荷载作用下FRP与混凝土之间受力机理的必要条件和关键因素。

目前,关于纤维束的动态拉伸力学性能的研究较少。朱德举等[11]采用高速伺服液压系统对Kevlar 49单向纤维束进行了20~100s-1应变率下的动态拉伸试验,发现其抗拉强度、韧性、断裂应变和弹性模量随应变率的增大而增加。欧云福等[10]采用Instron落锤冲击系统研究了应变率效应对玻璃纤维束动态拉伸力学性能的影响,发现当应变率从1/600增加到40s-1时,抗拉强度增加了88.0%。Tan等[12]分别用万能试验机和分离式霍普金森压杆仪器(SHPB)研究了芳纶纤维束的拟静态和动态拉伸力学性能。结果表明,当应变率从0.003增大到480s-1时,抗拉强度、破坏应变和弹性模量均随之增大。Zhou等[9]使用杆杆型冲击拉伸试验装置(BTIA)对T700碳纤维束进行了在0.001至1300s-1应变率范围内的动态拉伸试验。结果表明,应变率效应对其抗拉强度和断裂应变的影响不大。

近年来,一种由聚萘二甲酸乙二醇酯(polyethylene naphthalene,简称PEN)纤维制成的新型复材以其较大断裂应变的特点(Large-Rupture-Strain FRP,简称 LRS FRP,拉伸断裂应变值大于5%,是主流FRP的2倍以上),弥补了传统FRP材料较小断裂应变的不足[13-19]。其高断裂应变的特点在RC结构的抗冲击加固中可能带来较好的结构延性和冲击耗能能力。在此背景下,研究不同应变率下PEN纤维束的动态拉伸力学性能是十分必要的。

本文主要目的是研究应变率效应对PEN纤维束抗拉强度、断裂应变、弹性模量、韧性等动态拉伸力学性能的影响,并用二参数Weibull分布模型对其在不同应变率下抗拉强度的离散程度进行量化分析。

1 试验概况

1.1 试件准备

本试验所用的PEN单向平纹编织纤维布产自日本前田工织株式会社。PEN织物厚度0.848mm,每平方米质量1158g,公称强度790N/mm,断裂应变5%以上。

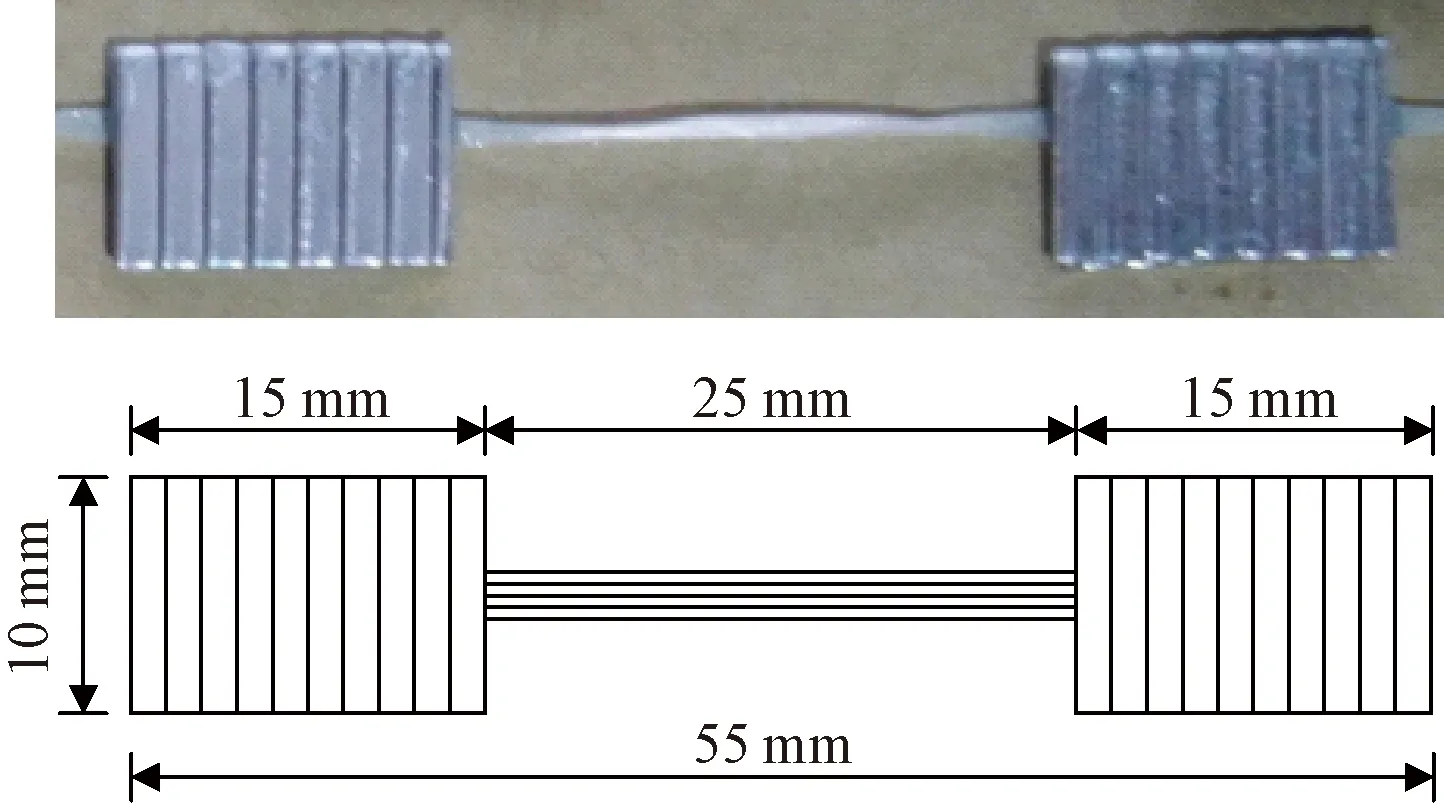

PEN纤维束试件的制作过程如下:(1)从纤维布中抽取一根长1.8m的纤维束;(2)用精度为0.1mg的电子秤称出其质量;(3)将称得的总质量除以其总长度得到相应的线密度,然后将线密度除以厂家提供的体密度,得到纤维束的横截面积[20](表1);(4)从这根1.8m长的纤维束中裁剪出一段长约60mm的纤维束;(5)将厚0.2mm,长20mm,宽15mm薄铝片用圆齿凿粗、沿长度方向居中对折,制成一个铝制夹具[10, 21];(6)在铝制夹具内侧涂上环氧树脂夹持在纤维束两侧;(7)待胶水固化后,剪去两端多余的纤维,得到标距为25mm的纤维束试件[21](图1)。这一制作完成的纤维束试件同时适用于拟静态和动态拉伸试验。

图1 标距为25mm的纤维束试样示意图Fig.1 Diagram of a sample of the fiber bundle with a gauge length of 25 mm

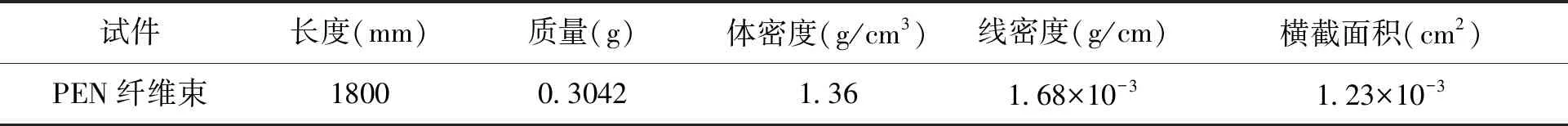

表1 PEN纤维束的物理特性

1.2 测试仪器

PEN纤维束拟静态拉伸测试采用湖南大学的C43.304型微机控制电子万能试验机(MTS),如图2所示。该试验机机架的负荷量程为0.1~30kN,数据采样速率最大可达1kHz,控制器分辨率为20bit。试验采用1kN的力传感器以20Hz的采样频率记录PEN纤维束试件的实时受力。鉴于纤维束刚度远小于横梁刚度,故将横梁的位移直接近似为试件的变形[22]。试验中采用2.5mm/min加载速度对5个PEN纤维束试件进行加载,相应应变率为1/600s-1。

PEN纤维束动态拉伸试验采用湖南大学Instron落锤冲击系统(Ceast 9340型),如图3所示。此系统的冲击高度为0.03~1.10m,冲击速度为0.77~4.65m/s,落锤的最大质量为37.5kg,最大冲击能量可达405J。为了获取某一冲击速度下纤维束的材料特性,根据式(1)将其换算成相应的落锤下落高度。在加载准备阶段,需要将纤维束试件夹持在系统底部的环境箱中[21]。为了减小试验结果的离散性,对冲击速度分别为2m/s和4m/s的工况各进行5次试验,将冲击速度除以试件标距可得相应应变率为80和160s-1 [22-23]。

(1)

图2 MTS万能试验机Fig.2 MTS universal testing machine

图3 Instron落锤冲击系统Fig.3 Instron drop-weight impact system

式中,v表示冲击速度;g表示重力加速度;h表示落锤下落高度。

2 结果与讨论

2.1 破坏模式

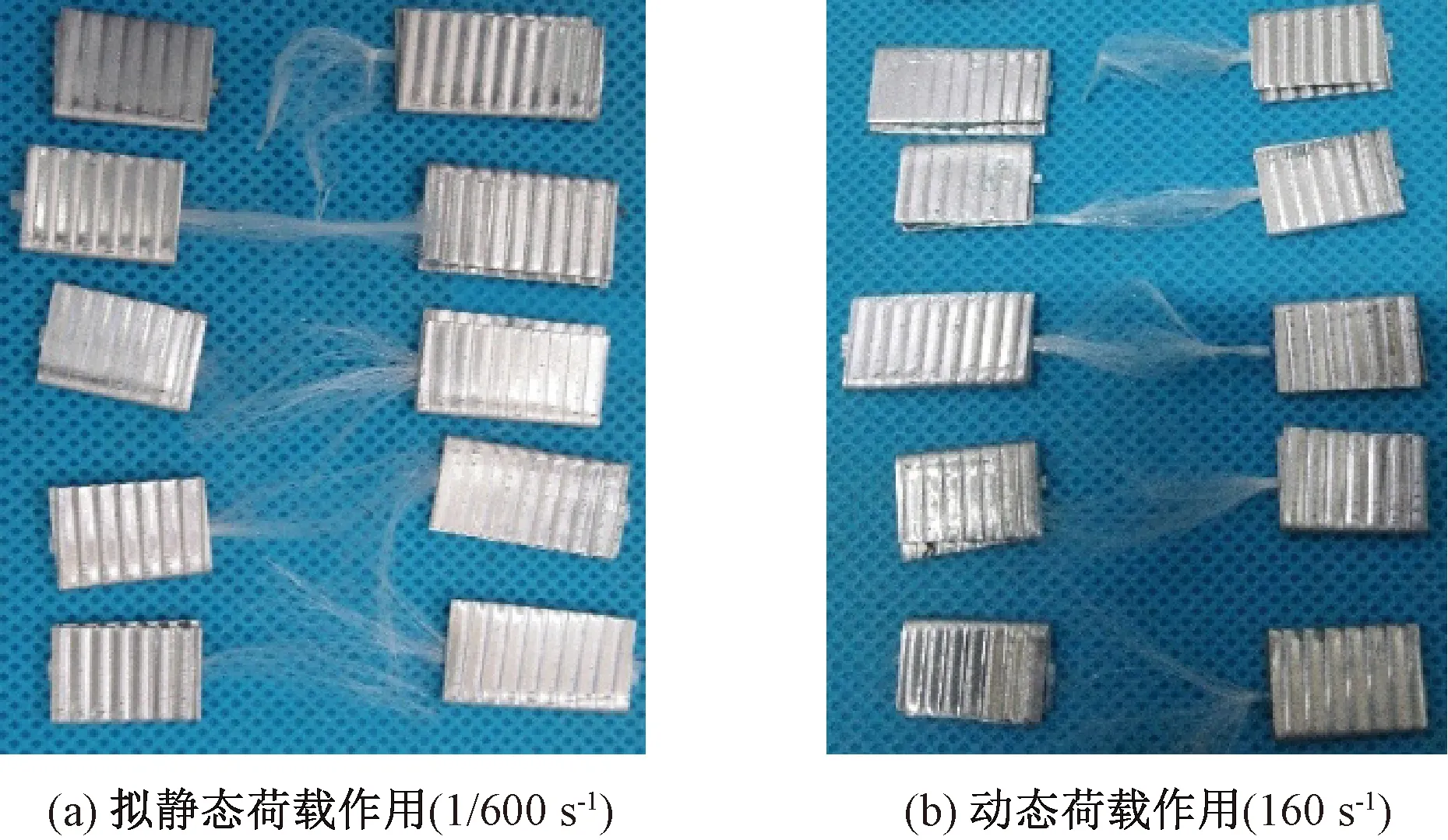

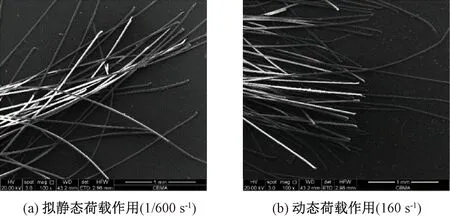

图4为PEN纤维束在静动态荷载作用下的破坏模式。从图5中可以看出,在拟静态荷载作用下,纤维束中纤维丝的断口比较杂乱;而在动态荷载作用下,纤维束的断口较为平整。为了进一步探究应变率效应对PEN纤维束破坏模式的影响,借助光学显微镜来观测其细微的差异。图5给出了PEN纤维束在静动态荷载作用下破坏模式的SEM图像。从图5中可以看出,PEN纤维束在拟静态荷载作用下,纤维丝的断裂位置比较随机,在长度方向上随机分布,纤维束断口参差不齐;而在动态荷载作用下,纤维丝的断裂位置相对集中,纤维束断口较为平整。

图4 PEN纤维束在静动态荷载作用下破坏模式Fig.4 Failure modes of the PEN fiber bundles under quasi-static and dynamic loading

图5 PEN纤维束在静动态荷载作用下破坏模式的SEM图像Fig.5 SEM photographs of the failure modes of PEN fiber bundles under quasi-static and dynamic loading

这种在静动态荷载作用下PEN纤维束表现出不同破坏模式的状况可由应变率效应来解释。每一束纤维束是由大量的纤维丝组成,每根纤维丝中分布着大量缺陷且分布位置和数量各不相同。纤维丝断裂的发生通常是由缺陷的发展导致的,缺陷的数量和分布决定纤维丝的抗拉强度,所以每根纤维丝的断裂位置和抗拉强度各不相同。在拟静态荷载作用下,每根PEN纤维丝的缺陷有充分的时间得以发展。随着加载的进行,当某根纤维丝中的应力达到其抗拉强度时即发生断裂,荷载由剩余未断的纤维丝继续承担[24]。随着荷载的持续增加,剩余的纤维丝陆续达到本身的抗拉强度而陆续发生断裂直至所有的纤维丝全部断裂。在动态荷载作用下,每根纤维丝中的缺陷没有足够的时间得以发展。此时,所有纤维丝以一个完整纤维束的形式整体承受外荷载,纤维丝中的缺陷内化为纤维束的内部缺陷。因此,在动态荷载作用下,PEN纤维束断裂通常发生在整体最薄弱的地方。

2.2 应力应变曲线

图6给出了PEN纤维束在不同应变率(1/600、80和160s-1)下的应力-应变曲线。图中所有曲线表现为双线性应力-应变关系。在拟静态荷载作用下,整组曲线相对平滑,波动较小;而在动态荷载作用下,曲线波动较大,这可能是在冲击过程中落锤冲击下部夹具引起落锤与试件之间的相对振动引起的[24]。由图6还可看出,随着应变率的增加,曲线的峰值应力逐渐增大,而峰值应力所对应的应变(定义为峰值应变)却呈现下降的趋势。

图6 PEN纤维束在不同应变率下的应力-应变曲线Fig.6 Stress-strain curves of PEN fiber bundles at different strain rates

2.3 基本力学性能

从图6的应力-应变曲线中,可以得到PEN纤维束的基本力学性能参数——抗拉强度、断裂应变、弹性模量(初始弹性模量和第二阶段弹性模量)和韧性。抗拉强度为应力-应变曲线的峰值应力;断裂应变为曲线峰值应力所对应的应变,即峰值应变;初始弹性模量为曲线初始线弹性阶段的斜率,第二弹性模量为曲线第二线性阶段的斜率。

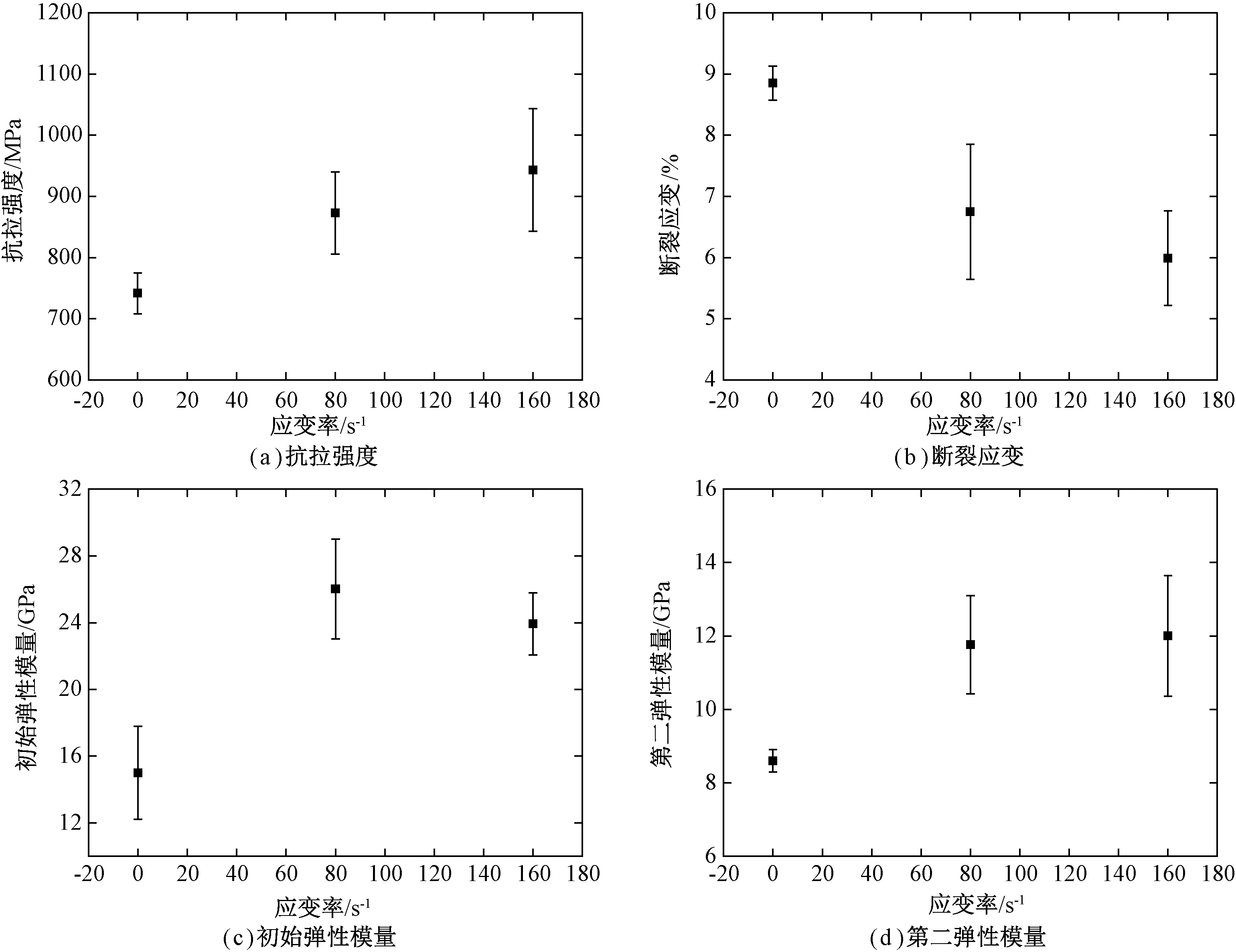

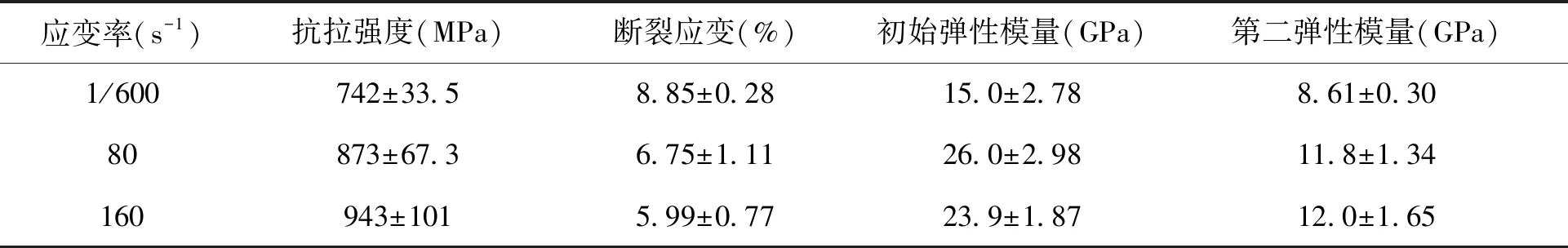

图7和表2给出了PEN纤维束抗拉强度、断裂应变、弹性模量与应变率的关系。总体上看,应变率在1/600~160s-1范围内,抗拉强度和弹性模量随着应变率的增大而增加,而断裂应变随着应变率的增大而减小。具体而言,当应变率从1/600s-1增加到160s-1时,PEN纤维束的抗拉强度、第二弹性模量分别从742MPa和8.61GPa增大到943MPa和12GPa,增幅分别为27.1%和39.4%;断裂应变从0.0885减小到0.0599,降低了32.3%。对于初始弹性模量,当应变率从1/600s-1增加到80s-1时,PEN纤维束的初始弹性模量从15.0GPa增加到26.0GPa;而当应变率从80s-1增加到160s-1时,初始弹性模量从25.0GPa减小到23.9GPa。

2.4 应变率效应

在静、动态荷载作用下,PEN纤维束抗拉强度呈现出不同增长幅度且与应变率表现出正相关关系的情况可作如下解释。纤维束中的纤维丝存在着不同数量和分布的缺陷,导致每根纤维丝具有各不相同的抗拉强度。在拟静态荷载作用下,纤维丝中的缺陷可以充分发展。当其中某一根纤维丝中应力达到其抗拉强度时,即发生断裂。纤维丝之间这种相互独立、不能协同受力的特性显著拉低了其抗拉强度。而在动态荷载作用下,由于冲击加载的持续时间短,纤维丝中的缺陷不足以充分发展或没有发展。纤维丝由拟静态荷载作用下的单独受力转变为协同受力。所以,大应变纤维束受力模式的转变显著提高了其抗拉强度,且随着应变率的增加,这种协同作用的转变就更加充分,随之带来了纤维束抗拉强度的持续增大[25]。

PEN纤维束断裂应变随着应变率的增加而减小的情况可作如下解释。在低应变率(拟静态荷载作用)下,纤维丝中的大量缺陷有足够的时间得以激活并发展,纤维丝最终的断裂源于其中一条主缺陷不断发展扩大。而在高应变率(动态荷载作用)下,许多细小的缺陷无法得到发展(缺陷处变形不足),纤维束即发生了断裂。而PEN纤维束弹性模量随应变率的增加而增大的现象可能是由纤维自身的微观结构有关[12]。

图7 应变率效应对PEN纤维束力学性能的影响Fig.7 The effect of strain rate effect on the dynamic tensile mechanical properties of the PEN fiber bundles

应变率(s-1)抗拉强度(MPa)断裂应变(%)初始弹性模量(GPa)第二弹性模量(GPa)1/600742±33.58.85±0.2815.0±2.788.61±0.3080873±67.36.75±1.1126.0±2.9811.8±1.34160943±1015.99±0.7723.9±1.8712.0±1.65

3 Weibull分析

对纤维强度的离散程度可以用以下几种分布来描述:Gauss分布、指数分布、正态分布、Weibull分布[24, 26, 27]等。Weibull分布是一种基于弱环定理的串联模型[8],其假定纤维缺陷沿长度方向随机分布且纤维断裂发生在最大纤维缺陷处,这与纤维材料的破坏类型相一致。除此之外,在利用Weibull分布模型对试验数据进行统计分析时,所有的数据都参与其中,有利于获取纤维束抗拉强度的统计规律。考虑到这一分布模型中的参数能够在一定意义上反应出纤维抗拉强度的分布情况和离散程度。因此,基于以上因素,采用Weibull分布模型对大应变纤维束抗拉强度的离散性进行量化。

二参数Weibull分布模型是Weibull分布的标准模型,其基本形式如下

(2)

式中,σ表示试件的抗拉强度;σ0和m分别为尺寸参数和形状参数。

材料的累积失效概率可表示为[11, 28]

(3)

式中,N为同一工况下试验的次数;i为同一工况下,将试件抗拉强度按照从小到大顺序排列后的序列数(1~N)。

联立式(2)和(3),得

(4)

整理等式(4)并在等式两边取两次自然对数后,得:

(5)

令

Xi=lnσ

(6)

(7)

等式(5)可转化为:

Yi=mXi-mlnσ0

(8)

上面给出的变换称之为Weibull变换,其目的在于实现对Weibull模型的线性化,便于求得Weibull分布模型中尺寸参数和形状参数。这两参数可由回归曲线的斜率k和截距b确定,其相应的表达式如式(9)和(10)所示。

(9)

m=k

(10)

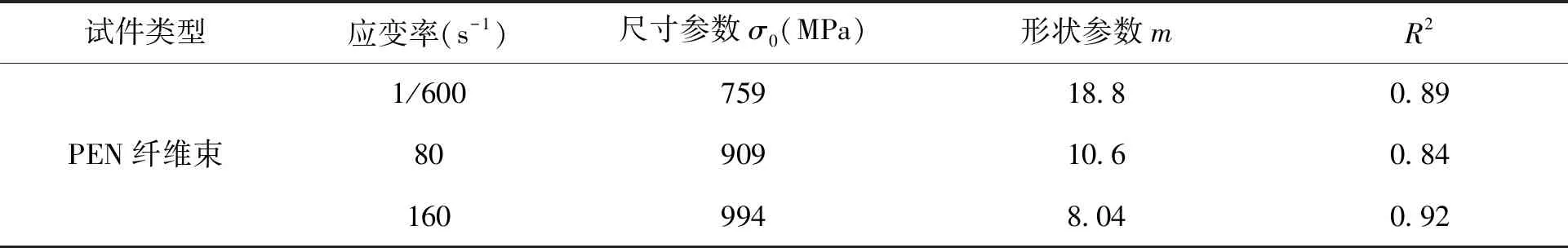

为了验证试件抗拉强度的分布是否满足二参数Weibull分布,需要判断Weibull变换后是否可以回归成一条直线,即采用决定系数R2来进行判定。决定系数是用来表示参数X和Y之间的紧密关系。若R2接近1.0,则表示试件的抗拉强度符合二参数Weibull分布;反之,则不符合。从表3可以看出,决定系数R2接近1,表明PEN纤维束在不同应变率下的抗拉强度符合二参数Weibull分布模型,其相应的形状参数和尺寸参数由式(9)和(10)计算后列于表3。形状参数m,表征的是数据的离散程度。m值越小,就意味着数据越离散。尺度参数σ0,表征的是数据的平均值。从表3可得,尺寸参数随着应变率的增加而增大,而形状参数随着应变率的增加而降低。这表明PEN纤维束的抗拉强度随着应变率的增加而不断增大且离散性也随之变大。

表3 PEN纤维束在不同应变率下抗拉强度的Weibull参数

将计算所得的二参数Weibull分布模型的尺寸参数和形状参数带入式(2),则二参数Weibull分布模型成为抗拉强度的单值函数,其基本形式如下

(11)

图8 PEN纤维束抗拉强度的累积失效概率-抗拉强度曲线Fig.8 Cumulative failure probability-tensile strength curves of the PEN fiber bundles

图8给出了将式(11)进行最小二乘非线性拟合后得到的累积失效概率-抗拉强度曲线图。从图中可以看出,随着应变率的增加,曲线逐渐向高应力区移动。尤其是,当应变率从1/600s-1增加到80s-1时,曲线偏移的幅度较大,表现出明显的应变率效应。而当应变率从80s-1增加到160s-1时,相邻曲线偏移的幅度不大。

4 结论

本文主要研究了PEN纤维束在不同应变率下的基本力学性能,并采用二参数Weibull分布模型对其抗拉强度的离散性进行了量化,得出以下结论:

(1)PEN纤维束是应变率敏感材料,应变率效应对其破坏模式有着重要的影响。在拟静态荷载作用下,纤维丝的断裂位置比较杂乱;而在动态荷载作用下,大多数纤维束试件在靠近端部的某一位置发生断裂,断口相对较平整。

(2)应变率效应对PEN纤维束的力学性能有重要的影响。当应变率从1/600s-1增加到160s-1时,PEN纤维束的抗拉强度和第二弹性模量呈现增长的趋势,而断裂应变呈现下降的趋势。

(3)通过二参数Weibull分布模型对PEN纤维束抗拉强度的离散性进行量化发现,随着应变率的增加,纤维束抗拉强度的尺寸参数呈现出增大的趋势,形状参数呈现出降低的趋势。这表明,PEN纤维束的抗拉强度随着应变率的增加而增大,离散性也随之增大。