巴基斯坦新泽西护栏滑模施工工法分析

吕志峰,蔺红涛,左小亮,苑振坤,刘 义

(中国建筑第七工程局有限公司,河南 郑州 450000)

0 引 言

巴基斯坦 PKM 项目全长 1 152 km,北起重镇白沙瓦,途径“花园城市”伊斯兰堡,南接巴基斯坦最大港口城市卡拉奇,是中巴经济走廊最大的交通基础设施项目,也是“一带一路”的重点项目之一。PKM 项目(苏库尔-木尔坦段)采用 EPC 合同模式,合同总额 28.89 亿美元,由中国建筑股份有限公司负责实施,合同工期为 36 个月。

PKM 项目全段大部采用滑模施工完成水泥混凝土新泽西护栏的施工,滑模施工的工艺得到了进一步的锤炼。本文的目的就是通过巴基斯坦 PKM 项目水泥混凝土新泽西护栏滑模施工编写出一套符合海外实际施工环境的成熟施工工法,并且对滑模摊铺的施工管理方法进行探索,为今后该工法在海外的相同项目推广做出指导性的工作[1]。

1 巴基斯坦新泽西护栏滑模施工原理

水泥混凝土新泽西护栏滑模施工主要是通过滑模摊铺机挤压、振捣行进将混凝土从摊铺机模板中滑出,形成连续平滑的成形新泽西护栏。该项目施工的关键在于滑模钢丝线的精确度、混凝土配合比以及坍落度的控制[2]。

2 巴基斯坦新泽西护栏滑模施工工法

施工工法是对整个施工过程的凝练和总结,施工工法又可以对施工过程进行指导。下面主要从人员机械准备、场外试验段总结、主线施工等环节详细叙述滑模施工过程。

2.1 施工前的准备

在水泥混凝土新泽西护栏滑模施工前(以下简称“滑模施工”),为了保证滑模施工的高效流畅进行,需要进行细致全面的施工准备。

2.1.1 人员准备

首先是人员准备。每个滑模施工队的具体人员配备情况如下:巴方滑模摊铺机操作工 2 人,巴方运料车司机 5 人,巴方挖掘机操作工 1 人,巴方瓦工 8 人,巴方普通工人 13 人,巴方测量员 2 名,巴方工程师 1 人,中方管理人员 1 人。

2.1.2 机械和材料准备

机械准备主要为大型施工机械的调配,每滑模施工队配备滑模摊铺机 1 台,本项目使用的是 SP-15 型[图1(a)所示],轮式挖掘机 1 台,自卸车 5 台,水车 1 台。其次是小型工具、小型机具及材料的准备,需要制作大约可施工 1 000 m 护栏的钢钎混凝土底座及 2.5 mm 钢丝[图1(b)所示],自制料斗[图1(c)所示],抹子 8 把,自制铁锯 2 把,自制压顶抹子 2 把[图1(d)所示],3 m 和 1 m 铝合金尺各 1 把,水平尺1 把,5 m 卷尺 1 把,150 角磨机 4 台,5.5 kW 汽油发电机一台。

图1 施工设备

2.2 场外试验段施工

在进行正式滑模施工前首先要在场外进行试验段施工,试验段施工的目的主要是通过对不同配合比的试验段施工,确定最优的混凝土配合比。最优配合比的确定分为两个阶段。①混凝土配合比设计阶段,根据美国技术规范 ASTM 及 AASHTO 规定,对混凝土用集料的级配、针片状、坚固性、吸水率、含泥量、岩相分析等技术指标进行严格检测。通过试验对各粒径集料筛分结果合成联合级配后,确定最佳参配比例。②试拌滑模混凝土配合比阶段,根据搅拌楼实际拌合检验,结合温度、运距、坍损等实际施工条件,同时应满足滑模摊铺的工作性、混凝土耐久性和强度等要求进行试拌;经试拌优化,验证坍落度、含气量、泌水率、混凝土凝结时间、坍落度损失等技术参数。确定最终的配合比如表1 所示,施工坍落度为 25~35 mm,属于低流动性混凝土范畴。但除流动性要求之外,更重要的是要求混凝土具备优异的黏聚性和保水性,以防止因黏聚性太小和保水性太差而出现坍边、表面泌水而影响线性美观。此配合比坍落度小、黏聚性好,易成型、具有一定和易性,适宜于滑模摊铺机使用。

表1 滑模施工混凝土配合比(每方用量) kg

2.3 主线施工前准备

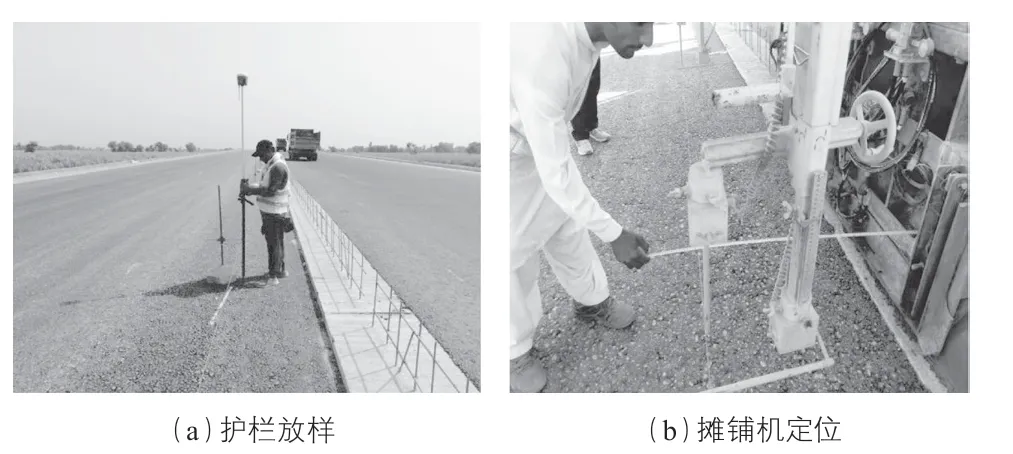

滑模施工完成试验段后,开始进入主线路段正式施工。正式施工前准备主要是完成新泽西护栏的定位放样。首先用 GPS 进行测量放样确定钢钎混凝土底座位置,一般直线段 10 m 设置一个,曲线段 5 m 设置一个。然后用水准仪测量标高,调节钢线的高度及松紧度,钢线宽度距离主线中线 1.2 m,高度距离路面 0.49 m(宽度一般在 0.4~1.6 m,高度一般在 0.4~1.0 m,可根据实际施工条件自行调节)。滑模摊铺机准备就位,根据放样结果调整摊铺机(见图2)。

2.4 主线施工

2.4.1 施工上料

图2 测量放样

本项目采用自制料斗、翻斗车运输混凝土,轮式挖掘机上料的方式。优点是混凝土供应及时,上料速度快,避免了混凝土因等候时间过长导致塌损过快的问题,大大提升了设备使用性能,工作效率高。供料的快速及时可以减小混凝土坍落度在运输途中的损失。这对护栏一次成形的整体质量和顶面的流畅平滑程度有很大的影响,减少后面振捣以及修饰的工作量[3]。

2.4.2 振捣成形

振捣成形是相当关键的一步。本步骤的施工质量将最直接地影响护栏的质量。选用有长期工作经验的巴基斯坦当地滑模摊铺机操作手。操作手能判断混凝土的坍落度变化以及振捣密实程度,根据混凝土的塌落度情况及时调整振捣频率及行进速度。设备振捣频率一般控制在 5 档,并注意控制振捣的深度。行进速度一般控制在1.0~1.6 m/min,保证了混凝土振捣密实及护栏线形的平整、顺直。

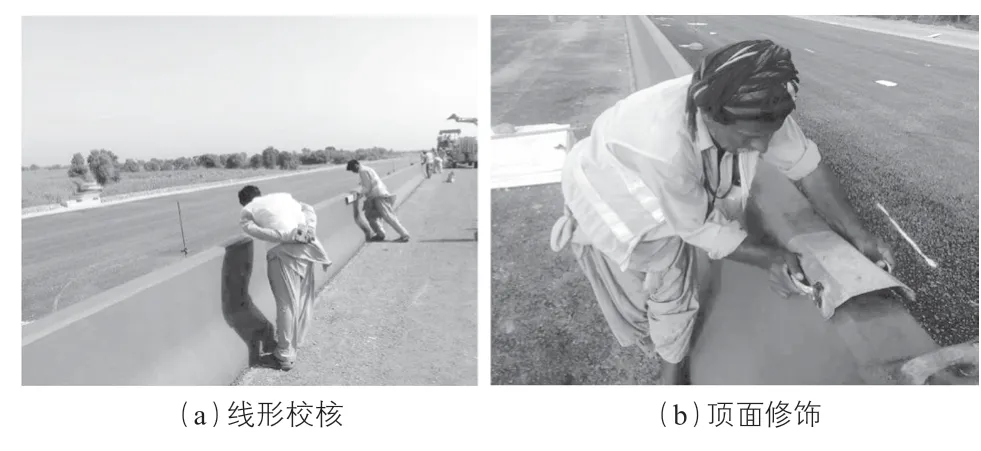

2.4.3 校核修饰

由于传感器偏动、振捣不充分等因素成型后护栏难免会出现突起、蜂窝等缺陷[4]。施工过程中采用 3 m 铝合金尺及时对护栏顶部和侧面进行校核,保证线型的平整、顺直。针对出现的蜂窝局部缺陷,施工中采用自制铁抹子对顶面进行调整、修饰。修面时间控制在混凝土滑出 20 min 后,此时护栏已经具有一定强度,修面过程中不容易由于操作不当造成护栏的破坏。为保证护栏的使用寿命以及美观程度,应设置伸缩缝以及假缝。其中伸缩缝设置间隔为 15 m,宽度为 20 mm,纵向钢筋在此需断开。完成伸缩缝锯缝后及时清理产生的碎末、泥浆,减小对路面的污染。对完成的伸缩缝用泡沫板进行填充。每隔 5 m 设置一道假缝(宽 10 mm,深30 mm),假缝采用扁铁挤压成型。为避免锯缝和压缝时由于护栏强度不够而造成护栏的破坏,锯缝时间一般控制在混凝土滑出 40 min后。保证混凝土外观平整光滑,锯缝处平整无塌陷(见图3)。

图3 校核修饰

2.5 养护

完成锯缝后,及时覆盖麻布片并用水车洒水养护。由于天气炎热,水分蒸发速度快,指派专人不定时巡查,检查麻布覆盖情况以及水分蒸发情况,确保养护期间始终保持混凝土在湿润状态。养护时间不少于 7 d,直到护栏成型。

3 成效分析

3.1 经济成效分析

对于工程项目而言,工期就是效益。滑模施工相对固定模板现浇施工节省了大量安装、拆卸模板等工序的时间。相对预制生产节省了大面积存放场地和运输吊装的需求。滑模施工在节省人力、物力等方面都有一定优势,经济效益较好。

3.2 技术成效分析

滑模施工相对预制生产和现浇施工而言,更符合施工自动化、智能化的发展方向,并且不需要大量的人力和运输设备,易于施工组织管理。另外,施工过程中发现施工质量有缺陷的区段可以及时修补或重做,可以使护栏获得更流畅的线形,统一的色泽。因此滑模施工技术效益更胜一筹。

3.3 现场成效分析

根据现场施工的实际情况和成果,滑模施工相较预制安装生产出的护栏具有更好的流线型。避免了预制护栏运输、安装过程的磕碰,也具有较高的外观质量。将滑模施工的优点较好地展现出来[5]。

该工法的成功推广既可以提高施工的稳定性,保证护栏的质量,对于提高高速公路的安全有着重大意义;又可以提高安全设施的机械化施工水平,提高安全设施的质量和稳定性,缩短施工周期,实现节能减排,最终将降低施工成本,对提高施工速度,提升项目的经济效益有很大意义。

4 结 语

本文对高温环境下滑模施工经验进行了总结,提出的滑模施工工法为高温环境下滑模施工提供了参考依据。由于工期进度原因,并未针对更大温度范围进行试验,有条件者可进一步针对各种温度环境提出系统的滑模施工工法。Q