硅微粉对剪切增稠液流变性能的影响

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

1 前 言

剪切增稠液(STF)的是一种非牛顿流体,一般由分散相粒子与分散介质组成[1-2]。在常态下,STF表现为流动的分散胶体状态,在受到冲击或剪切作用力时,它的黏度会急剧上升,表现为固体状态,从而吸收外部的冲击力,当这种外力消失时,它又会回到流体状态[3-4]。国内外关于剪切增稠的作用机理主要有以下三种理论:第一种是ODT机理(有序到无序),现已较少提及;第二种是“粒子簇理论”[5],目前受到学者广泛认同;第三种是“Jamming”理论,为Eric Brown在2013年提出[6]。已有大量研究者对于剪切增稠液的改进提出各项方案,深入研究了剪切增稠液的组成、性能表征和影响因素,并且取得了良好的成效[7]。本研究为了改善剪切增稠液的性能,将在实验室原有的配方(PEG-SiO2)基础上进行改良,加入硅微粉,研究不同形态分散相对STF流变性能的影响[3],使其更适合在低速冲击下使用。

2 实 验

2.1 试样制备

650nm二氧化硅,平均分子量为200/400的聚乙二醇(polyethyleneglycol,PEG-200、PEG-400),5000目硅微粉。

分别称取一定质量比的硅微粉和聚乙二醇200、聚乙二醇400,混合并使用S212恒速搅拌器将其搅拌均匀,然后称取适量的SiO2,逐渐加入PEG混合液,待SiO2完全溶解后,再继续添加SiO2,尽量使其分散更均匀,添加时要注意少量多次,并且随着添加的SiO2量的增加,搅拌时受到的阻力也会变大,所以实验后期SiO2的添加速度需要减慢。搅拌均匀后,在20℃真空干燥机内放置24h,以便除去气泡,使分散体系更稳定[5]。试样配方如表1所示。

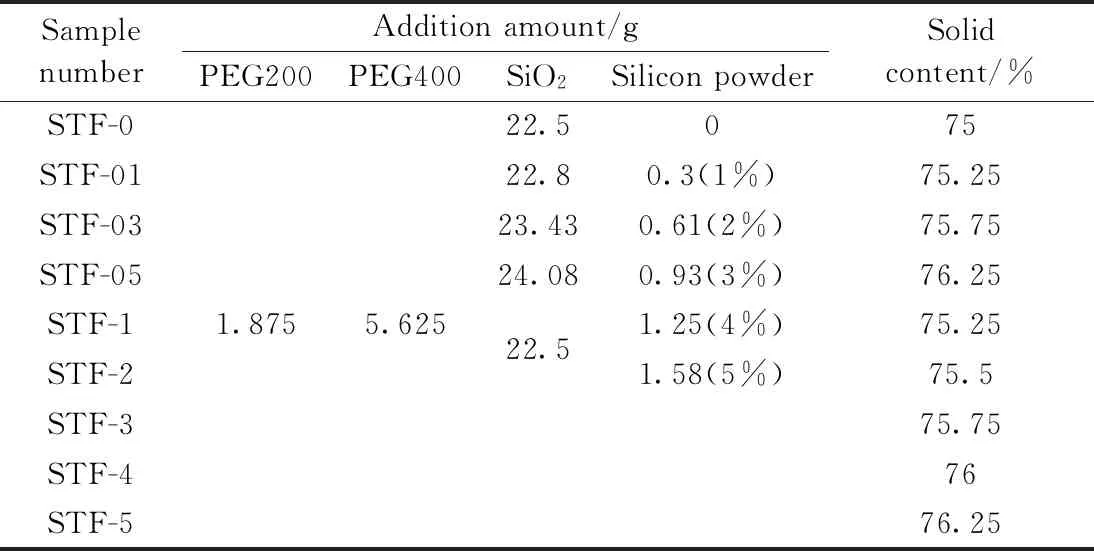

表1 6组STF试样的主要成分Table 1 Main composition of 6 groups of STF samples

2.2 实验方法

在25℃条件下,采用MCR301型流变仪进行稳态及动态流变测试,稳态流变测试时剪切速率在0.01~100s-1。动态流变测试时,设角频率ω=10rad/s,剪切应力控制在0.01~1000Pa范围之内,测量得到体系的储能模量与耗能模量随剪切应力的变化曲线。将STF与无水乙醇按照1∶3混合稀释后,超声波震荡20min,与织物浸渍复合5min,晾干后采用扫描电子显微镜(SEM)观察微观结构。

3 结果与分析

3.1 剪切增稠机理

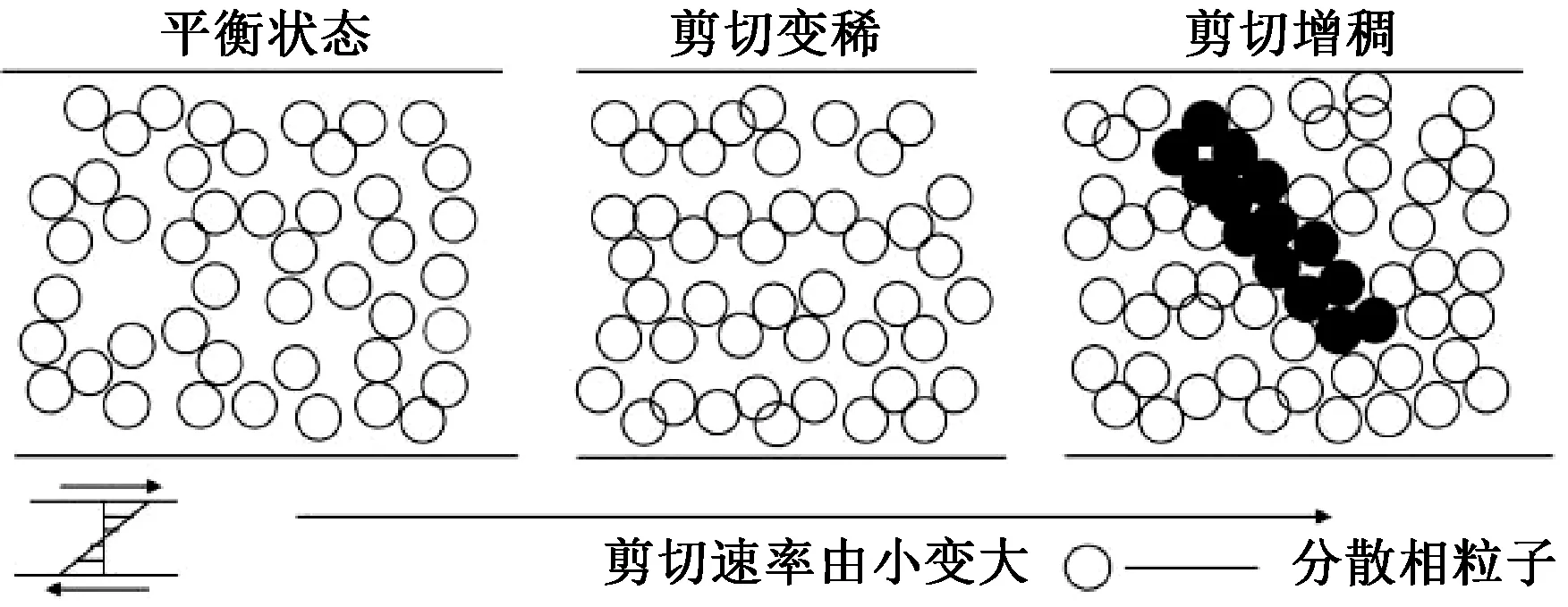

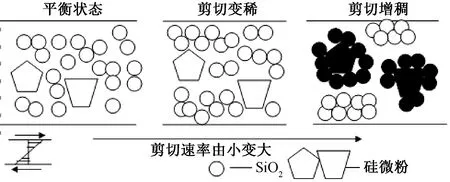

“粒子簇”理论[7]认为,在剪切作用或外力冲击速度较小的情况下,剪切增稠体系中的粒子之间由于范德华力或氢键等作用力使得被破坏的空间结构迅速得到恢复,体系的黏度没有发生太大的变化或是略微下降,宏观上剪切增稠作用不明显;而当剪切增稠体系受强剪切作用或外力冲击速度较大时,分散相粒子受到流体力作用瞬间形成“粒子簇”,阻碍了分散介质的流动,使体系黏度增大,宏观上剪切增稠效果显著。如图1所示,当STF受到高速剪切时,分散相粒子由于流体的强剪切作用力,使得它们能克服粒子之间的多种作用力而大量聚集、团簇,形成“粒子簇”,粒子运动受到限制的同时也阻碍了该区域分散介质的流动,由于形成的“粒子簇”粒子之间没有多余空间,“粒子簇”变得坚硬且能阻挡高速剪切粒子的继续运动,使STF流动出现困难,体系黏度急剧增加,宏观上体现增稠效应;当取消外界剪切作用时,粒子之间的排斥力起主要作用,使得粒子之间有相互远离的趋势,当粒子之间作用力达到平衡时,粒子又正常运动,宏观上表现为恢复STF的原有流体状态。

图1 剪切增稠机理示意图[7]Fig.1 Mechanism of shear thickening

针对非连续剪切增稠的高浓度悬浮体系,则有另一种为“Jamming”的理论能做出更好的解释,该理论认为:在流体力作用下,粒子间发生接触并相互摩擦,在高剪切速率作用下,大量的粒子相互接触,在有限的空间内会导致流体堵塞,使流体运动阻力增大,出现剪切增稠现象[8-9]。部分学者提出分散相粒子之间的接触摩擦是导致剪切增稠现象产生的主要原因。Peters[10]的研究结果表明,非连续剪切增稠(DST)发生的临界剪切应力与流体润滑力的消失有关,当剪切应力较小时,颗粒间不相互接触,表现出牛顿流体或是剪切变稀现象;当剪切应力超过临界值时,流体润滑力的作用消失,粒子间相互接触摩擦,摩擦力促使力链生成并诱使DST的发生,出现“Jamming”现象;当剪切应力进一步增大,会破坏力链,使得该现象消失。因此,分散介质的种类及其分散程度对剪切增稠效果有较大的影响。

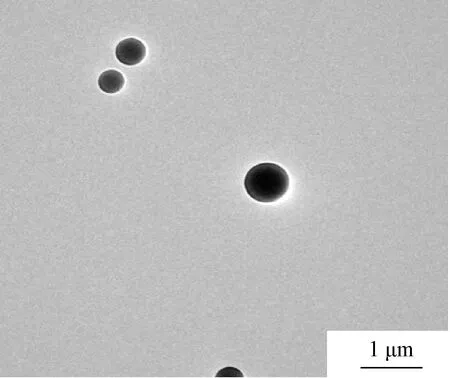

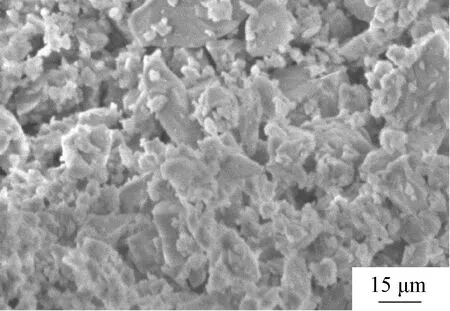

纳米SiO2粒子的比表面积大,有较高的表面能,粒子相互之间由于分子间作用力易形成团聚体,且这种团聚不可逆,使粒子不能单独存在[11]。从图2可见,650nm的SiO2微粒为较规则的球形,在基础体系未受力时,没有明显的团聚现象,具有良好的单分散性。图3是硅微粉的扫描电镜图片。从图可见,硅微粉的形貌呈现不规则的多边形,且粒径较SiO2有一定差距。

图2 650nm的SiO2透射电镜照片[7]Fig.2 TEM image of silicon dioxide (650nm)

图3 硅微粉扫描电镜图片Fig.3 SEM image of silicon powder

根据“Jamming”机理,提出了图4的改性STF剪切增稠作用机理,在平衡状态和剪切变稀阶段,粒子的状态与基础体系几乎相同,由于剪切应力较小,粒子间存在流体润滑力,粒子间不相互接触。当进入剪切增稠阶段,由于硅微粉粒径与SiO2相差较大,在受到外界作用力和范德华力的影响时,一些SiO2粒子向硅微粉粒子聚集,形成了体积较大的“粒子簇”,还余下一部分SiO2粒子相互聚集形成普通的“粒子簇”,由于剪切应力超过了临界值,流体润滑力消失,粒子间处于相互接触摩擦的状态,阻碍分散介质流动的能力增加,剪切增稠效果显著。

图4 改性STF剪切增稠机理Fig.4 Microstructure of shear thickening mechanism of modified STF-5

3.2 流变性能的研究

3.2.1稳态流变性能 为排除分散相粒子含量对实验结果的影响,分别制备了不同SiO2含量(1%、3%、5%)的样品,实验结果如图5所示。从图可见,继续添加第一分散相粒子,会使临界剪切速率减小,即更易发生剪切增稠现象,但对剪切增稠效果影响较小。图6为不同硅微粉含量的样品的稳态流变性能曲线图。对比图5与图6曲线可以看到,新型复合体系的临界剪切增稠速率变化规律与添加第一分散相粒子所表现出来的情况基本相同,即增加粒子的含量会使临界剪切速率降低,但还是存在两个特殊的现象:首先,当硅微粉添加的比例小于2%时,改善效果不明显,但当添加的比例达到3%时,STF的剪切流变性能有了很大提升。但当比例超过4%时,再增加硅微粉的量,对于STF的稳态流变性能不再有太大的影响。对于这种现象,笔者提出两个观点:首先,由于硅微粉为不规则形,其表面摩擦系数大于球形SiO2的表面摩擦系数,当硅微粉加入的量较少时,影响效果并不明显,当达到一定量时,粒子间的相互摩擦作用导致剪切增稠效果明显改善,当加入的量进一步增加时,影响了粒子的粒径分布,可能会产生反面作用,与粒子的摩擦作用相互抵消,从而剪切增稠效果不再继续改善;其次,加入硅微粉,使得体系中粒子数量增加,一定程度上会改善剪切增稠效果,但影响较小。

图6 不同硅微粉含量的试样的稳态剪切流变性能 (a)黏度-剪切速率关系曲线;(b)剪切应力-剪切速率关系曲线Fig.6 Steady shear rheological properties of samples with different mass fractions of silicon powder(a)viscosity as a function of shear rate and (b)shear stress as a function of shear rate

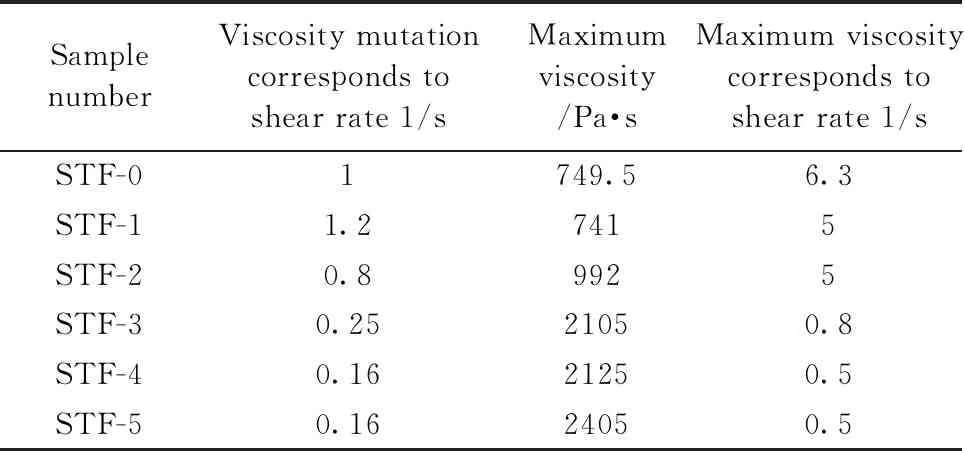

由图6(a)可得出表2的6组STF试样剪切流体性能。结合两者共同分析,当剪切速率>基础体系黏度突变时对应的剪切速率时,新型STF的黏度与基础体系黏度的差值逐渐减小。在剪切速率达到10s-1左右时,两者曲线几乎重合。剪切速率进一步增大,新型STF的黏度下降比基础体系的要稍慢一些,且黏度始终比基础体系高。由于剪切速率越大,一般来说剪切应力也会较大,此时剪切应力克服了粒子间的接触摩擦作用,将形成的“粒子簇”分散开,使分散介质慢慢回到流体状态。对此现象,笔者提出以下两种观点:首先,由于硅微粉与SiO2共同形成的“粒子簇”体积相对较大且接触摩擦作用强,受力时先被破坏,SiO2之间形成新的“粒子簇”,其流体性能逐渐向基础体系靠近,随着剪切速率的增大,破坏作用大于生成作用,黏度慢慢下降。其次,硅微粉与SiO2之间形成的“粒子簇”较紧密且接触摩擦力大,所以SiO2之间形成的“粒子簇”先被破坏,体系黏度逐渐下降,但是在破坏的同时也在逐渐生成,后者未被完全破坏的情况下,前者不会被破坏,所以新型STF的黏度始终高于基础体系。

表2 6组STF试样的剪切流变性能Table 2 Shear rheological properties of 6 groups of STF samples

从图6(b)可见,在相同剪切速率下,初始时,新型STF的剪切应力比基础体系稍高,但差距在1Pa以内,当达到黏度突变时的剪切速率时,添加3%以上硅微粉的STF的剪切应力出现突变,其它部分曲线几乎均与基础体系重合。除此之外,并没有其他明显特征。出现该现象的原因是,剪切应力=剪切黏度×剪切速率,相同剪切速率时,剪切黏度越大,剪切应力越大,两个体系的剪切黏度差距越大,剪切应力的差距也会越大。

3.2.2动态流变性能 根据粘弹性理论[12]推断,一般体系的储能模量G′与耗能模量G″分别都能代表体系的弹性和粘性的大致强度,对于非牛顿流体而言其形态规律则介于两者之间,因此其表现为粘弹性行为[7]。

图7 不同硅微粉含量的试样的动态剪切流变性能曲线图(a)STF-0~STF-2:模量-剪切应力关系曲线;(b)STF-3~STF-5:模量-剪切应力关系曲线Fig.7 Dynamic shear rheological properties of samples with different mass fractions of silicon powder(a)STF-0~STF-2:modulus as a function of shear stress;(b)STF-3~STF-5:modulus as a function of shear stress

图7(a)不同硅微粉含量的STF在较小的剪切应力时,体系整个基本处于线性粘弹区域,G′和G″在剪切应力逐渐变大的过程中均基本保持不变。这是由于此时外加的作用力较小,受力时改变的空间结构很快能够依靠范德华力以及粒子的布朗运动恢复正常,从而使得G′和G″基本保持为一个定值。此过程中G″总大于G′,整个体系还是以耗能为主,体系中粘性行为占主导地位。随着剪切应力的增大,体系进入剪切变稀区域,G′的下降程度大于G″,这是由于改变的空间结构已无法简单依靠范德华力和粒子的布朗运动来得到修复,由此体现在G′的值有较为明显的减小。当剪切应力等于临界剪切应力(大约为2Pa)时,G′和G″都到达最低值(2%的新型STF在剪切应力达到10Pa左右时,耗能模量才达到最小值),此时流体的作用力与体系内的范德华力和粒子布朗作用力达到相对平衡,当剪切应力进一步增大,体系进入剪切变稠区域,流体作用力逐渐大于范德华力和布朗运动,成为主要的作用力,促使粒子发生团聚,导致了“粒子簇”形成,此时G′和G″都同步增大,且G″仍大于G′,虽然此时差距较小,但体系依然表现为粘性,以耗能为主[7]。图7(b)中3%与5%在线性粘弹区域,G′与G″几乎重合,同时高于基础体系,说明加入硅微粉后,改善了体系的弹性,在剪切变稀区域,当剪切应力达到临界值(8Pa左右),G′与G″几乎同时达到最低点,剪切应力继续增大,进入增稠区,G′与G″重合。出现这样的现象可能是因为硅微粉与SiO2形成的“花瓣状粒子簇”,在受力时将力分散到结构中的每个粒子上,可以承受较大的冲击力,同时粒子间的摩擦作用较强,所以拥有较好的储能特性。

4 结 论

1.由于硅微粉为不规则形,其表面摩擦系数大于球形SiO2,在剪切增稠液基础体系中硅微粉的量较少时,对剪切增稠的影响效果不明显;当达到一定量时,粒子间的相互摩擦作用导致剪切增稠效果明显改善;当加入的量进一步增加时,硅微粉颗粒与二氧化硅粒子容易团聚,粒子间的摩擦作用下降,剪切增稠效果不明显。

2.当硅微粉改性后的剪切增稠液在剪切应力达到临界值后,其储能模量与耗能模量几乎重合,其数值均高于基础体系。这主要归因于硅微粉与SiO2形成的“花瓣状粒子簇”,在受力时将力分散到结构中的每个粒子上。该材料可用于制备日常摔伤、碰撞的护具、防护手套等。