废钢铁切割烟气捕集系统设计的探讨

苏 伟

(宝钢工程技术集团有限公司工程技术事业本部,上海 201999)

绿色钢铁技术的兴起,对钢铁生产提出了超低排放的严苛标准。同时,我国废钢保有量的增加必然催生电炉炼钢的大发展。废钢切割烟气的有效治理已成为各方关注的重点,而烟气捕集系统的捕集率成为废钢切割烟气治理效果好坏的关键。

1 废钢切割烟气治理的现状

1.1 废钢切割烟气捕集系统的现状

烟气捕集系统设计的好坏是提高烟气捕集率,保证烟气治理效果的关键。几种典型的烟气捕集系统如下:

(1)台车式烟气捕集系统。台车式烟气捕集系统为2006年上海某钢厂对切割烟气治理的首次尝试。拟考虑在台车内切割废钢,台车可以在车间纵向移动以切换切割工位。该系统内烟气上升速度按约0.52 m/s设计,烟管风速约18.5 m/s,单台系统所需风量为45000 m3/h。

(2)侧吸式L型烟气捕集系统。侧吸式L型烟气捕集系统为2014年上海某钢厂对露天废钢堆场切割烟气治理,改善废钢堆场环境的重点项目。该系统是在露天的废钢火焰切割堆场内,L型移动罩在两个切割工位间往复移动,实现连续切割作业。该系统的烟气截面流速按约0.5 m/s设计,烟管风速约22 m/s,每组工位系统风量约为43000 m3/h。

(3)顶吸式L型烟气捕集系统。顶吸式L型烟气捕集系统为2016年广东某钢厂在火焰切割烟气治理上的又一次实践。在火焰切割跨内,顶吸式L型移动罩在切割工位间往复移动,实现连续切割作业。该系统内烟气截面流速按约0.5 m/s设计,烟管风速约22 m/s,每组工位系统风量为51000 m3/h。

1.2 废钢切割烟气捕集系统的比较

由表1可知,切割烟气捕集系统的效果与系统风量、通风方式、结构形式等多个因素影响,且顶吸式L型烟气捕集系统,实际应用的效果相对较好。

表1 3种烟气捕集系统比较

2 捕集系统设计优化的探讨

废钢切割烟气治理从捕集系统设计优化入手,可进一步提高烟气捕集效果。下面就如何对烟气捕集系统进行优化探讨如下:

2.1 捕集系统风量

捕集系统的风量越大,烟气捕集的效果越好,且整套装置的投资费用就越高。因此,如何确定合理的系统风量对烟气捕集系统设计优化至关重要。系统风量按罩口尺寸7×8 m进行测算,烟尘捕集系统风量为120000 m3/h,按照系统漏风率20%,确定捕集系统风量:

L=120000 m3/h×1.2=144000 m3/h

现有的几种捕集系统计算系统风量较大,实际应用的除尘系统风量略显不足。在满足生产工艺要求时,应尽可能减少烟尘捕集的系统风量,以优化投资费用。

2.2 捕集系统的通风形式

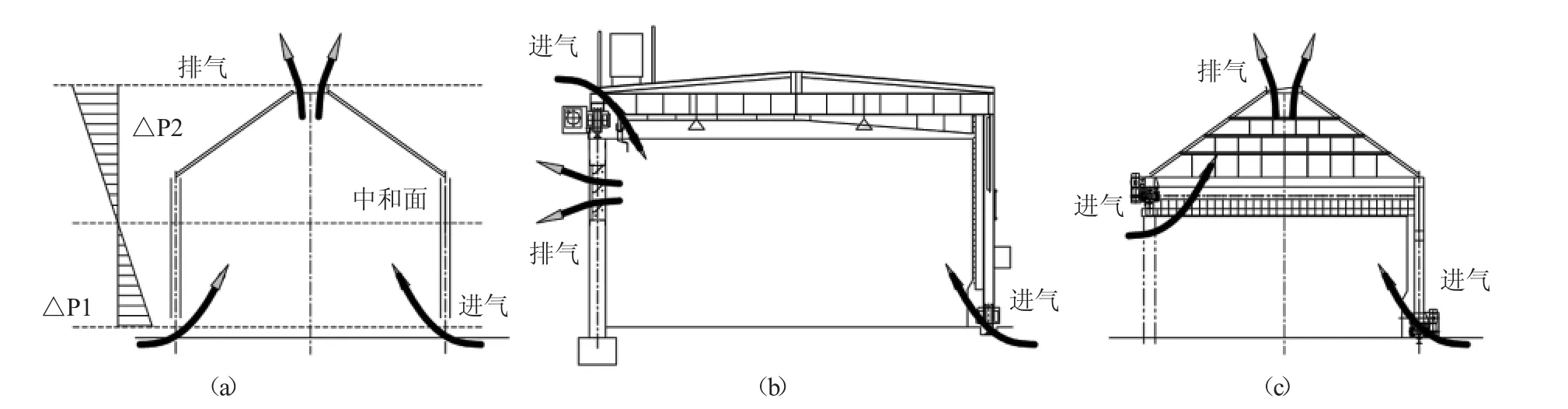

由热压作用下的通风原理可知,捕集罩的设计优化应尽量设法降低△P1与△P2的中和面的高度。中和面的位置越低,意味着由捕集罩外进入的新鲜空气,绝大部分或全部都流经作业区域范围。这样就可以有效的提高作业区域的空气质量,同时降低作业区的温度,对提高作业区的通风效果,起着决定性作用,见图1(a)。

由图1(b)可知,该型捕集罩的顶部容易集聚切割气体,顶部进入罩内的新鲜空气也不易通过排气口排出,侧吸的排风方式选择不太合理,烟气捕集的效率不高,且捕集罩断面距离废钢切割作业面太高,所需通风量也较大。

由图1(c)可知,该型捕集罩通风的中和面设计不合理,由高侧进入罩内的新鲜空气不能有效的通过废钢切割作业区,而且高侧以及捕集罩断面离废钢切割作业面均太高,较难保证通风效果。顶吸式的强排风方式,可以将废钢切割气体排出,但需要更大的通风量,才能保证烟气捕集效果。

3 烟气捕集系统的改进设计及预期效果

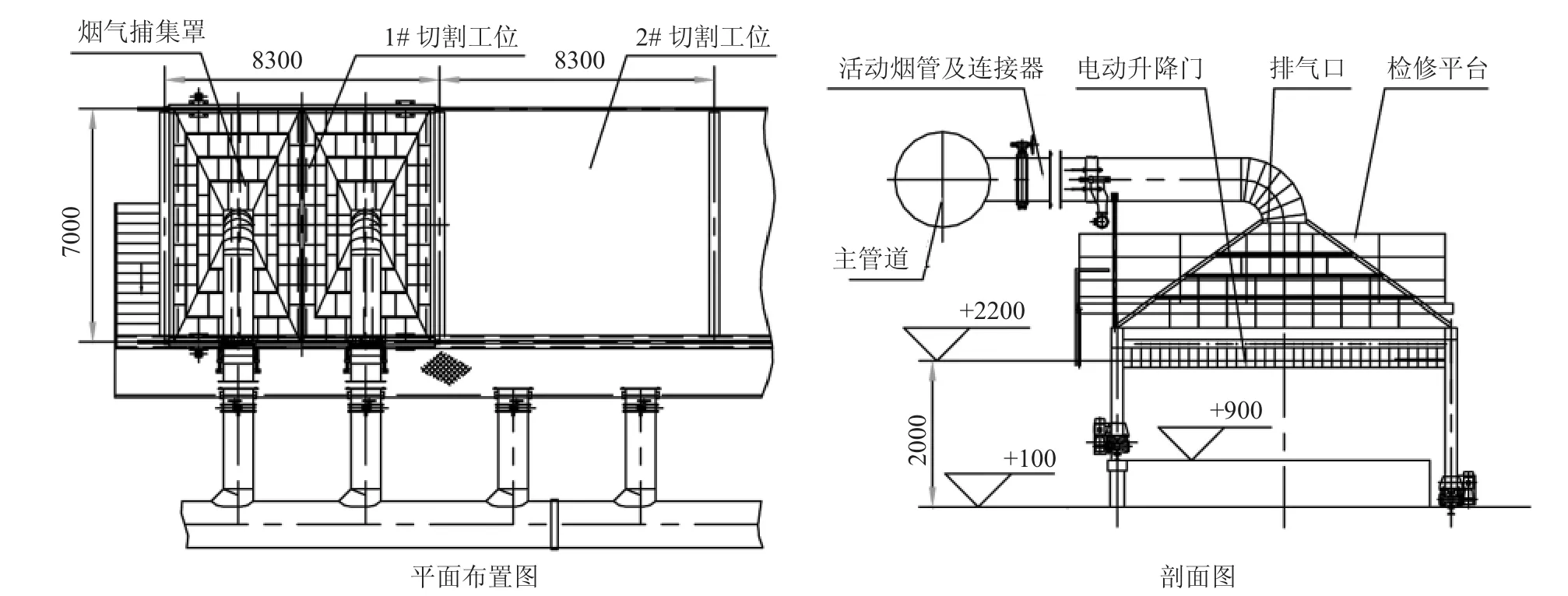

通过以上探讨,拟采用台车式的方锥型捕集系统,见图2。烟气捕集罩在1#、2#工位间移动,布料和切割作业交替进行。当进行切割作业时,两个电动提升门下降至切割工位挡墙,在确保切割移动罩安全畅通运行的情况下,只留很小的间隙,以提高下部密封效果。

图1 烟气捕集系统通风方式

图2 方锥型烟气捕集系统

该系统的捕集罩安装在支撑框架向上的位置,排气口设置在顶部,降低高侧的轨面标高至+900,这样可以有效的降低捕集罩通风的中和面。同时,亦降低了捕集罩截面到废钢切割作业面的高度。这样可有效的使进入捕集罩内的新鲜空气都经过作业区,有利于将大量的切割烟尘全部收集至捕集罩内,大大提高烟气捕集率。同时,捕集罩的结构充分利用了有效空间,可以缓冲含尘气流压力,减少局部正压。改造实施后烟气捕集率预计可达98%,环保排放指标远低于10mg/Nm3。

4 结语

绿色钢铁技术的兴起,对钢铁生产提出了严苛的超低排放要求。改进后的方锥型烟气捕集系统可有效的捕集切割烟气,对钢铁厂废钢火焰切割加工车间的新建、改造具有较大的参考意义。