电缆用TU2铜带轧制厚度精度控制研究

范先勇

(中铝洛阳铜加工有限公司,河南 洛阳 471039)

制作电缆使用的导体,在长度方向的均匀性、绝缘外径的均匀性、外导体各部分尺寸的一致性等任何影响电缆长度方向上均匀一致性的因素都可能导致电缆长度方向的阻抗变化,从而使传输信号发生畸变。电缆用TU2铜带,在长度方向上的厚度周期性变化是影响电缆驻波比性能的因素之一,而造成铜带厚度变化的原因主要在加工流程中的成品轧制工序。TU2铜带加工流程如下[1]:熔铸—铸锭加热、热轧—铣面—初轧—切边—退火—成品轧制(精轧)—成品退火—清洗、钝化—剪切、包装

TU2属纯铜类产品,加工成型性能良好,冷轧加工率可达到95%以上,在成品轧制时,为节约成本、提高效率等,一般采用较大加工率生产,成品轧制时,均是多道次轧制。而轧制环节如果存在轧辊偏心现象突出,将会造成带材长度方向的周期性厚度波动;另外,轧制过程中,如果发生速度变化,也会影响铜带轧制时的厚度精度。为提高电缆用铜带品质,减少TU2铜带厚度产生波动,文章对成品轧制工序的轧辊轴承、轧制速度、偏心补偿等方面进行了探索和分析。

1 轧辊轴承

1.1 轴承装配

新轧辊在制造厂出厂前,一般由制造厂热装好防水环及四列圆柱轴承内圈,并进行磨削加工达到精度要求后出厂。若轧辊在使用期间,出现意外需要更换轴承内圈,可将防水环(又称防溅环、迷宫环、轴承挡环)热装在辊颈上,并用感应加热器或热油槽加热内圈,然后将相应规格的四列圆柱滚子轴承内圈,分别装在相应工作辊、支承辊的轴承位置上,并进行磨削加工,以保证同轴度[2]。

由于国内、国外轴承厂商,对于同样外形尺寸的四列圆柱滚子轴承所选用材料、加工工艺以及结构参数设计存在差异,为避免轴承差异性带来不良后果,应尽量选用同一家厂商的生产的轴承。需特别重视对轧辊新装轴承内圈的磨削,当磨削临近加工尺寸时,必须精细加工,精修砂轮,用小刀量进行磨削。

1.2 轴承维护保养

(1)定期调整轴承受力区域,建立轴承使用档案,定期对轴承进行清洗、检查,检查轴承内、外工作面的磨损情况,并定期将轴承外圈旋转一定角度调换受力位置,避免承载区域长期使用过早产生点蚀、损坏等。

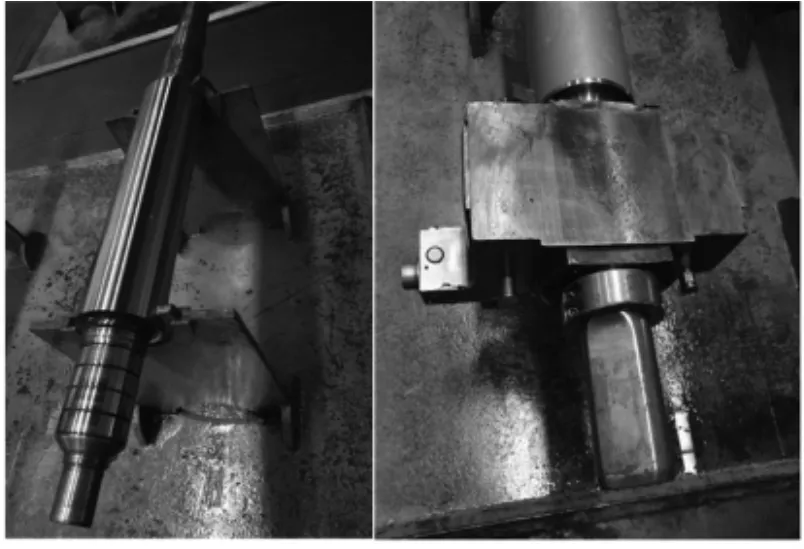

(2)正确使用弯辊力,制定合理的工作辊凸度,减少弯辊力投入比例,减少轴承磨损,延长轴承使用寿命。一般情况下,弯辊力不超过额定值的50%。图1为轧辊及轧辊轴承。

图1 轧辊及轧辊轴承

2 轧制速度的影响

轧制过程中,轧制速度的变化直接影响轴承油膜厚度,并引起轧制力的变化,从而使带材厚度产生周期性波动,因此,减少轧制速度波动时间,尽快进入匀速轧制,能改善带材厚度精度。而轧制设备上除油辊状况的好坏,直接影响轧制速度,如果除油辊除油效果不好,轧制中由于油品残留会造成跑偏断带,不仅使轧制速度产生变化,还影响到正常生产、影响到生产效率,为改善除油辊工作状况,一般从以下方面进行维护、使用:

(1)生产人员在开车前要对除油辊进行认真点检,检查除油辊转动是否灵活、表面是否有划伤,脱落等缺陷,发现影响除油效果和产品质量等问题,及时通知维护人员处理。(2)对除油辊进行编号,成对使用,并建立除油辊使用记录,认真记录除油辊装机、下机时间,除油辊每使用一个月必须下机进行表面修磨,恢复除油性能方可继续使用。(3)除油辊使用环境温度不得高于90 C°,连续使用最大压力为80 N/mm,表面硬度110ShoreA±3A。(4)根据除油辊尺寸情况,选用合适垫板调整高度位置。(5)除油辊使用到最小极限尺寸时,不能再继续使用。(6)首次组装使用的新除油辊或者是修磨后放置较长时间的除油辊,在装机使用前,必须在专用油箱内浸泡24h后,方可装机使用。

3 轧辊偏心补偿

随着自动控制理论不断发展,以及客户对铜带材的厚度精度要求越来越严,轧辊偏心补偿控制理论也在不断丰富及完善,经过多年研究,人们已研发出大量轧辊偏心解决方案,包括设置死区法、变刚度AGC法、快速傅里叶变换算法(FFT)等,其中,快速傅里叶变换算法可以有效的提取信号中含有周期性信号成分的频率、幅值等特征量,从而实现对号的频谱分析。

4 结语

综上所述,在电缆用TU2铜带的整个加工过程中,成品轧制工序是最重要的部分,文章通过对精轧工序的轧辊轴承装配,及轴承维护保养做出了探讨,并对影响轧制速度的除油辊维护保养做了研究,还对轧辊偏心补偿做了简要分析,旨在提供值得借鉴的理论知识,并提高电缆用铜带的精度和品质。