温度对焦炭反应性及反应后强度结果的影响

陈 鹏, 杨海霞

(陕钢集团汉钢公司, 陕西 勉县 724200)

焦炭在高炉生产过程中有着重要的作用,对于高炉各项经济指标也起到决定性的作用。所以目前高炉对焦炭的指标要求也相当高。焦炭的热反应性,直接影响焦炭的发热值。发热值不够的焦炭会提高炼铁的燃料比与焦比,影响冶炼的热制度,从而提高成本。强度不够的焦炭易碎,在炉内产生粉末,影响高炉内的透气性,从而影响高炉的顺行。对于炉体,焦炭对它是没有影响的。对于铁的质量焦炭是有影响的,好的焦炭把铁从氧化物中还原的更充分,可以提供充足的热量。影响焦炭反应性及反应后强度的因素诸多,从温度、加热时间、加热元件及样品分析所在位置进行探讨。

1 设备及试剂

1)试验设备。电子天平:MP2100 型;标准筛:23mm,25 mm,10 mm;I 型转鼓机:转速(20±1)r/min;反应器:高温合金钢制成;s 分度热电偶:规格700 mm;高铝球:高铝球直径为10 mm。反应设备:MJF-Ш 焦炭反应性测定仪,煤炭科学研究总院检测仪器与设备研究所。

2)试剂。瓶装氮气:氮气含量为99.999 9%;瓶装二氧化碳气体:二氧化碳含量大于99.99%。

2 实验方法

1)方法依据。国标GB/T 4000—2017《焦炭反应性及反应后强度试验方法》实验[1]。

2)方法简介。称取制备好焦炭样(23~25 mm 之间)200 g 置于反应器中,在1 100 ℃用CO2气体反应2 h,以焦炭质量损失的百分数表示焦炭反应性(ICR/%);反应后的焦炭再以20 r/min 的转速在I 型转鼓机转30 min 后,大于10 mm 粒级焦炭占反应后焦炭的质量百分数表示反应后强度(RCS/%).

3)焦炭反应性是指焦炭与二氧化碳、氧和水蒸汽等进行化学反应的能力。焦炭反应后强度是指反应后的焦炭在机械力和热应力作用下抵抗碎裂和磨损的能力。焦炭在高炉炼铁、铸造化铁和固定床气化过程中,都要与二氧化碳、氧和水蒸气发生化学反应。由于焦与氧和水蒸气的反应有与二氧化碳间的反应相类似的规律,因此用焦炭与二氧化碳的反应特性评定焦炭反应性(CRI)[2]。

3 实验影响因素及结果分析

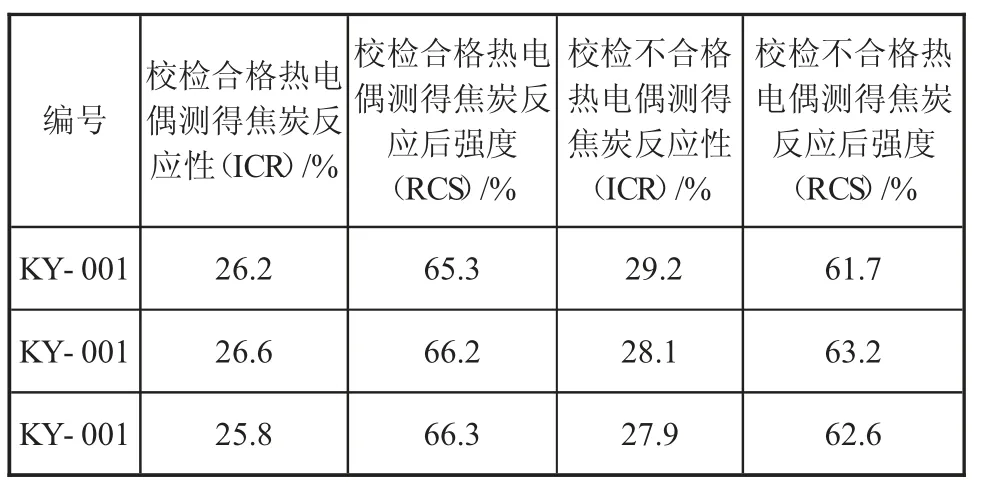

3.1 热电偶老化

焦炭热反应测定是1 100 ℃下焦炭和二氧化碳的反应,分析要求温度的变化不能超过±3 ℃。为此要求热电偶测温准确、灵敏。但是热电偶在使用过程中随着温度的变化和使用次数的增多,热电偶材料发生老化。热电偶其内部晶粒逐渐长大,同时合金中含有的少量杂质的位置或形状发生变化,与周围环境中污染物发生反应,致使热端材料熔点降低并变脆弱的现象。老化变质将改变热电偶的热电动势也将极其敏感的发生变化,甚至发展到脆化断裂的程度,使测温工作无法进行[3]。使测得温度与实际温度不相符,造成结果不稳定,实验结果如表1。

表1 热电偶劣化

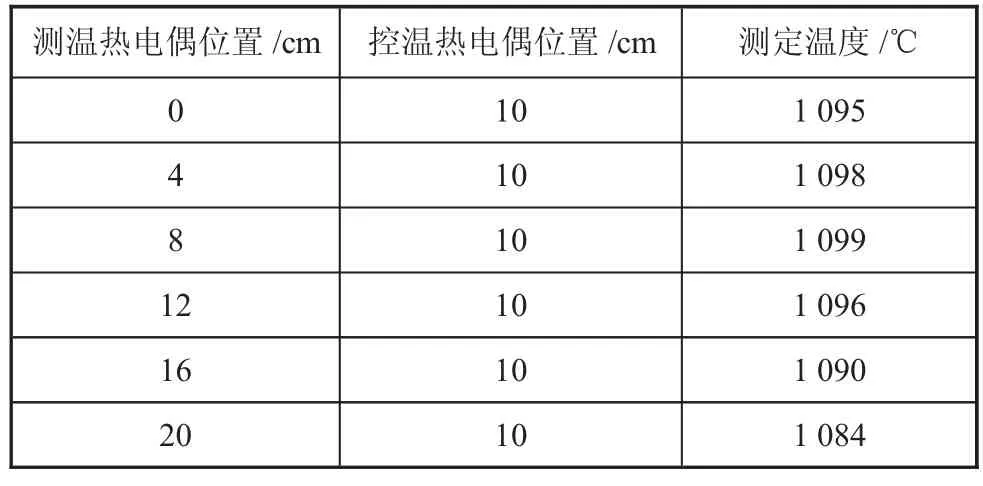

3.2 恒温区不稳定

反应器90%在炉膛加热区域内。每一个加热元件的电阻材料的均匀程度不同,每一个点的温度会有不同。炉膛内每一个点温度会受加热元件的影响,出现温度不均匀。样品在反应器内叠放起来,每一粒焦炭所处高度不同,在加热时受热也不同。温差过大是焦炭在反应过程中受热不均匀,焦炭反应不充分或者反应过激烈,结果偏离较大。通过一个热电偶固定位置控温,另一个热电偶测量炉膛不同位置温度,得出恒温区域大小,对焦炭分析的影响,分析结果如表2、表3、表4[4]。

表2 焦反应仪JYYL-001A 设备炉膛不同点温度

表3 焦反应仪JYYL-002A 设备炉膛不同点温度

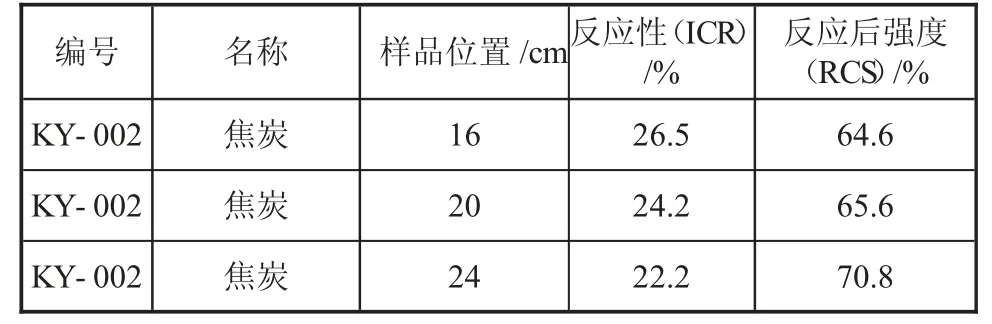

表4 样品不同位置分析结果

因此要控制好每一个样品所在位置,都在恒温区范围内防止样品所在位置温度过高或者温度过低,试样反应剧烈或者反应不够充分。分析结果偏差较大,不能真实反应样品质量。要求炉膛内有一定的恒温区,保证每一粒焦炭所受温度相同或所受温度在规定范围内。

3.3 加热元件老化

导体材料的电阻率决定与材料自身的性质,各种材料的电阻率都随温度而变化,在通常温度范围内,金属材料的电阻率随温度作线性变化。MJF-Ш焦炭反应性测定仪以电炉丝为加热源,电炉丝在使用过程中随着使用次数的增加,加热材料的密度变化,炉丝变长是整个电阻变大加热功率变小。随着炉丝的物理性质变化,加热时间也随着发生变化,升温过程中,温度波动较大。分析过程中,恒温过程持续时间短。焦炭处于高温或者低温状态,使结果不稳定,实验如表5[5]。

表5 加热元件老化对结果的影响

根据实验结果可知,在炉丝的使用过程中要经常观察仪器升温时间,和恒温时的温度极差调整加热功率,保证升温速率达到分析要求。

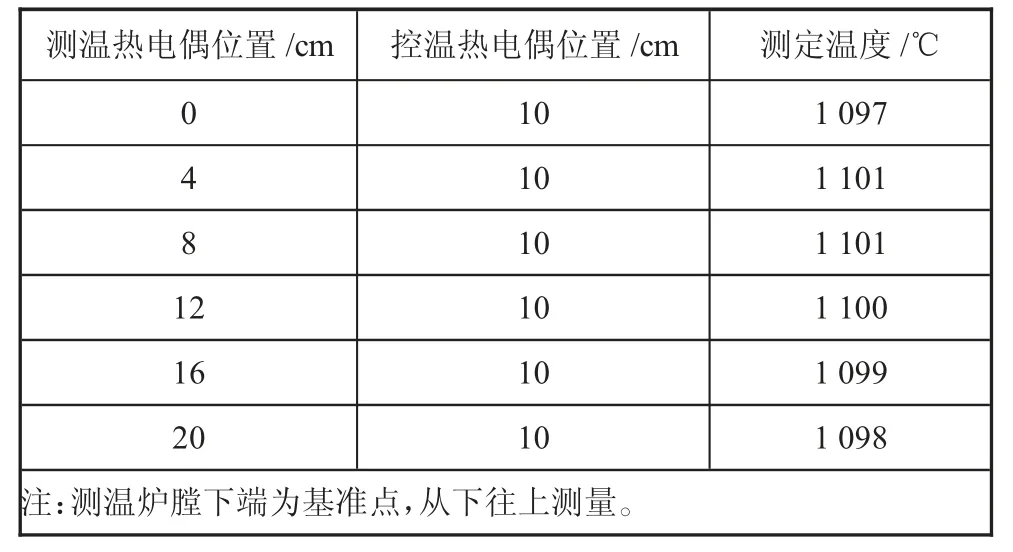

3.4 炉膛温度差

MJF-Ш 焦炭反应性测定仪是采用上开口,下封闭的形式。下端采用保温材料隔热防止热量的传导较少热量损失,温度相对恒定。上端开口方便反应器的放入,采用少量保温隔热棉隔热。上端热气与流动的冷空气接触,热量交换,上端温度降低,温度与测试温度相差较大。防止样品处于高温区域或者处于低于分析温度区域,在反应器内填充与焦炭不发生反应的高铝球抬试样所处温度符合分析要求。

样品在反应器内有8~10 cm 的高度,同时要保证上端的样品分析温度达到要求,就要求炉膛的保温效果,减少冷热空气的大量接触对流,实验结果如表6、下页表7。

表6 炉膛不同位置的温度变化

根据表6,表7 测试结果可以看出,随着测量位置向上移动,温度也随之降低。样品上端所处的温度,决定这分析结果的稳定性。在分析过程要严格控制好样品在反应器内的高度,不使样品的高度超出恒温区。

表7 样品不同位置的分析结果

4 结语

通过实验可知焦炭的反应性及反应后强度结果的稳定性受温度影响,控制好每一个环节减少温度的变化,是样品处在合理位置就会减少结果偏差。对设备经常检测保养,保证满足分析要求。