江陵地下卤水富集锂的变化规律研究

陈 侠 ,陈 洁 ,苗淑兰 ,廖恩鑫

(1.天津科技大学化工与材料学院,天津300457;2.天津市海洋资源与化学重点实验室)

锂是世界上最轻的金属及非常活泼的碱金属元素,具有高的比热和电导率、强的化学活性等独特物理化学特性,被公认为“推动世界进步的能源金属”。目前全球对锂产品的需求十分迫切,国际市场对锂的需求以每年7%~11%的增长率持续增加[1]。锂在自然界中主要以锂辉石、锂云母及磷铝石矿的形式存在。传统锂矿业主要通过强化和化学回收工艺提取锂产品,需要通过采矿、选矿、高温焙烧热解、加酸碱过滤以形成碳酸锂[2]。目前世界锂盐总产量的80%以上来自盐湖卤水[3]。中国是一个锂资源大国,如何实现资源的高效分离提取,是有效开发利用中国地下卤水及盐湖锂资源的关键技术问题。目前,地下卤水提锂的方法主要包括蒸发结晶分离法、沉淀法、溶剂萃取法、离子交换吸附法、碳化法和煅烧浸取法等[4-8]。由于地下卤水中的锂已是溶液状态,且LiCl的溶解度较其伴生元素高,因此易于将其分离出来,通过蒸发浓缩,其他盐类分步结晶析出,有利于锂的提取[9]。本文选取蒸发结晶分离法进行江陵地下卤水提锂浓度变化规律及析盐规律的研究。

1 实验部分

1.1 实验原理

根据江陵地下卤水中各种盐类在不同温度时由于溶解度的不同而处于水盐体系相图中不同的结晶区域,结合工业结晶理论分析,可以通过蒸发结晶的方法实现对江陵地下卤水进行浓缩,研究其他组分的析盐规律和锂浓度变化规律,从而实现对江陵地下卤水资源的综合利用。

1.2 实验原料

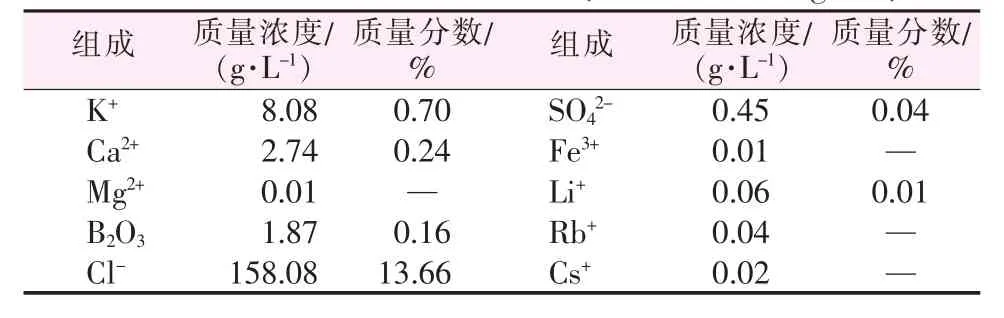

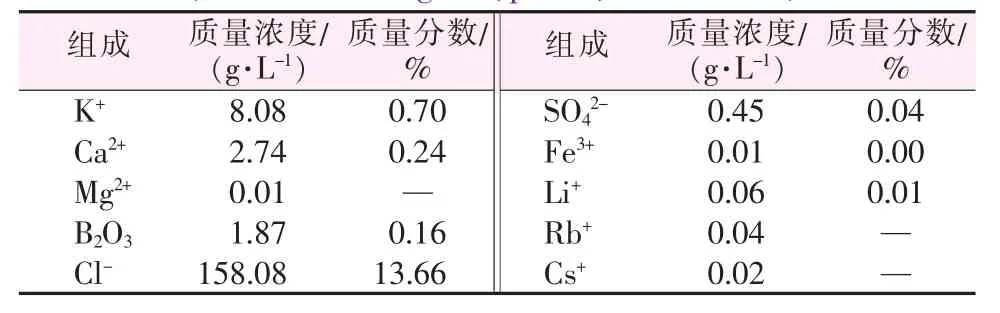

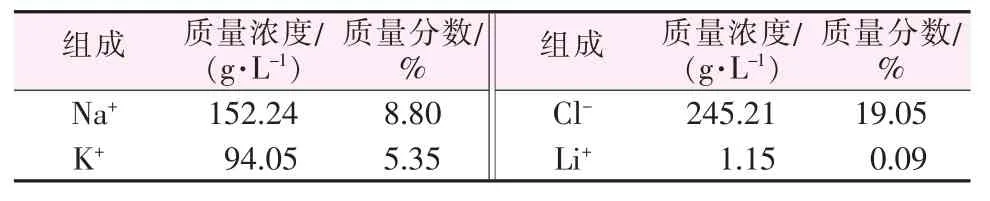

实验原料为江陵地下卤水,测定其不同蒸发率条件下的卤水组成,结果如表1所示。

表1 江陵地下卤水化学组成(密度:1.157 2 g/mL)

1.3 实验药品和仪器

LiCl、Na2CO3、NaCl、KCl、Li2CO3,均为分析纯。

JB-3型定时双向磁力恒温搅拌器;AR224CN型电子天平;7310型精密pH计;XRD-6100型X射线粉晶衍射仪;JYC-21 ES 17型电磁炉;SHB-ⅢS型循环多用真空泵;ICP-OES型电感耦合等离子体发射光谱仪;DHG-9070A型电热恒温鼓风干燥箱。

1.4 实验步骤

1)江陵地下卤水预处理。江陵地下凹陷卤水中含有Fe2+、Fe3+,使卤水呈黄色影响产品品质。通过曝气,将Fe2+转化为Fe3+,过滤,除去铁离子。

2)江陵地下卤水蒸发结晶过程。称取一定质量(6 470 g)卤水盛于瓷缸内,置于电磁炉上于1 400 W强制加热。蒸发时,用搅拌器不断搅拌海水,以免固相析出后沉淀固结在缸底影响传热,同时又要控制搅拌速度防止海水在蒸发过程中溅出瓷缸。蒸发过程中记录蒸发率,取液固相分析检测组成,直至钠钾共饱点,固相组成中有钾离子生成。抽滤,滤液于30℃恒温冷却48 h,析出钾盐后抽滤,分析液固相组成。蒸发实验参考了有关海水、盐湖蒸发浓缩析盐规律的研究报道[10]。

2 结果与分析

2.1 江陵地下卤水化学组成分析结果

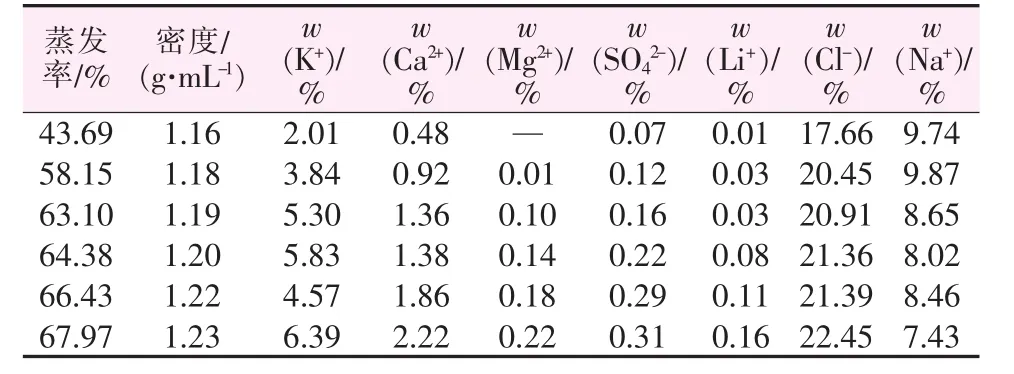

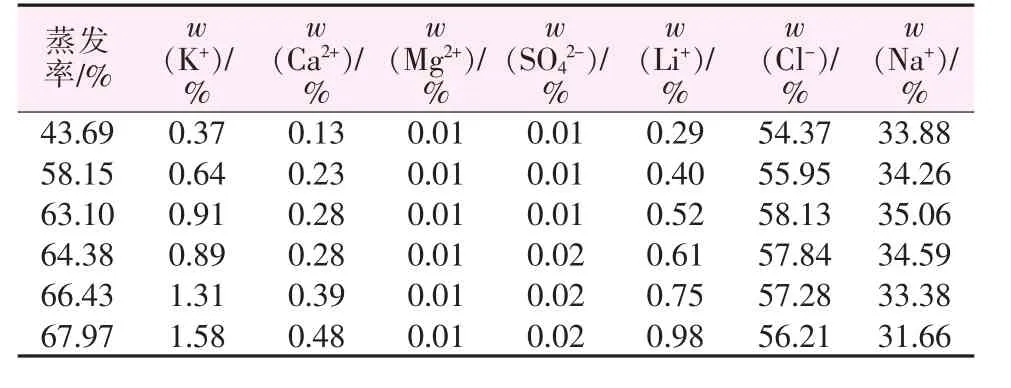

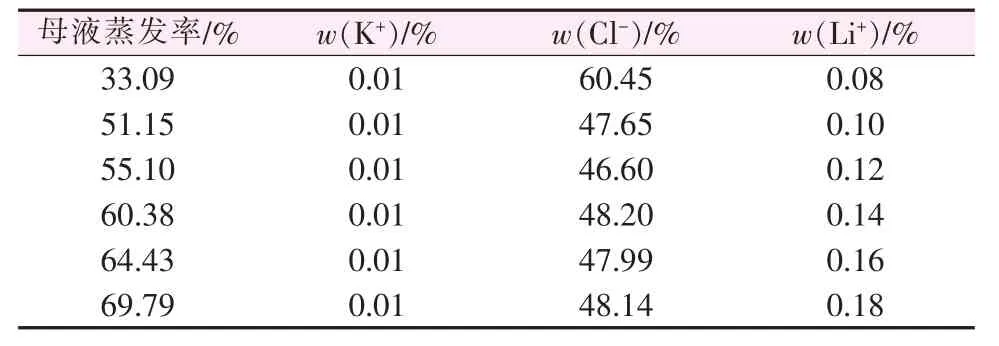

江陵地下卤水蒸发浓缩过程中液相各离子组成如表2所示。江陵地下卤水蒸发浓缩过程中盐类各离子组成如表3所示。

表2 江陵地下卤水蒸发浓缩过程中液相组成变化

表3 江陵地下卤水蒸发浓缩过程中盐类组成变化

2.2 相图分析

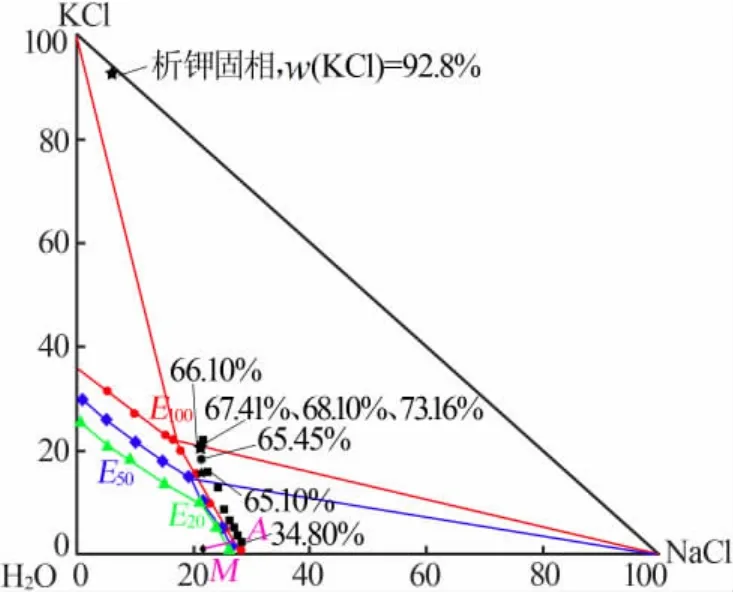

图1为100℃蒸发实验液相点相图。由图1可知,当蒸发率达到 34.80%时,w(Na+)为 28.50%,氯化钠达到饱和,继续蒸发开始析出氯化钠,当蒸发率达到66.10%时,到达钠钾共饱点(大量钾离子产生)。 由 100℃的 Na+,K+∥Cl-,H2O 三元体系相图分析表明,此时继续蒸发蒸发率增大,液相点组成不变,所以将体系控制在蒸发率为66.10%,氯化钠析出量最大,固液分离后将液相冷却,析出氯化钾,以此实现钠钾分离,得到冷却析钾母液。母液组成见表4。

图1 100℃蒸发实验液相点相图

表4 冷却析钾母液组成(密度:1.226 7 g/mL;pH:4;温度:30 ℃)

2.3 江陵地下卤水化学组成与蒸发率的关系

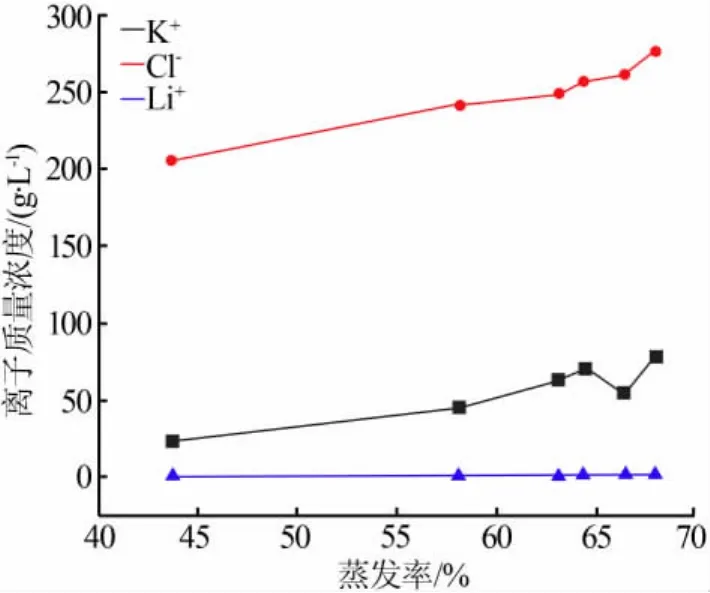

根据表2中江陵地下卤水蒸发浓缩过程中液相的组成,以蒸发率为横坐标,各离子浓度为纵坐标作图,结果如图2所示。由图2可知,K+的浓度随蒸发率的增大先增大再减少继而又增大,分析原因:随着蒸发率升高,水分挥发出去,所以K+的浓度升高;但随着蒸发率增大,母液夹带也会增多,导致K+的浓度降低。Cl-和Li+的浓度随蒸发率增大而增大。

图2 江陵地下卤水蒸发浓缩过程中液相的组成与蒸发率的关系

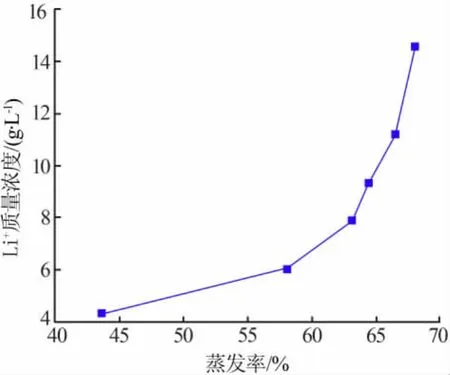

根据表3中江陵地下卤水蒸发浓缩过程中盐类的组成,以蒸发率为横坐标,锂离子浓度为纵坐标作图,结果如图3所示。由图3可知,Li+的浓度随蒸发率增大而增大,分析原因:随着蒸发率增大,母液夹带增多,既而带走了更多的锂离子,所以盐中锂离子浓度逐渐增大。

图3 江陵地下卤水蒸发浓缩过程中锂浓度与蒸发率的关系

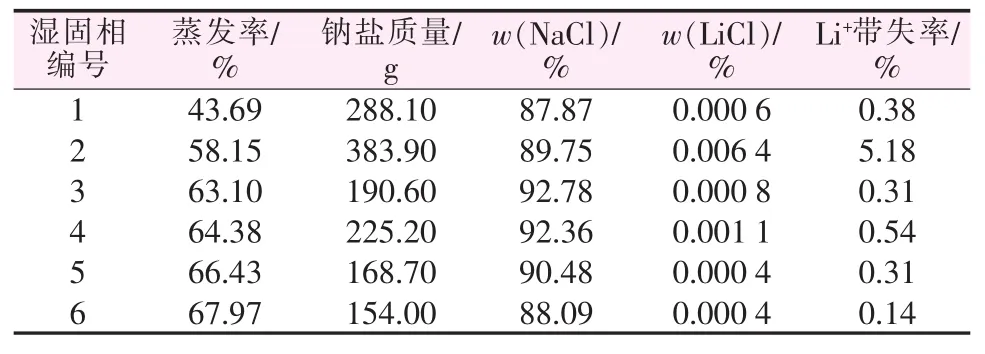

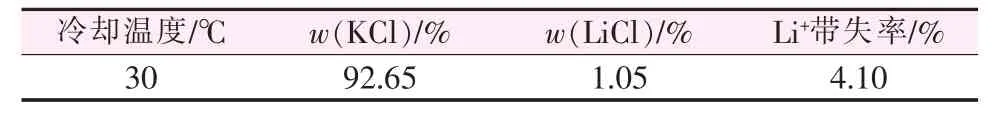

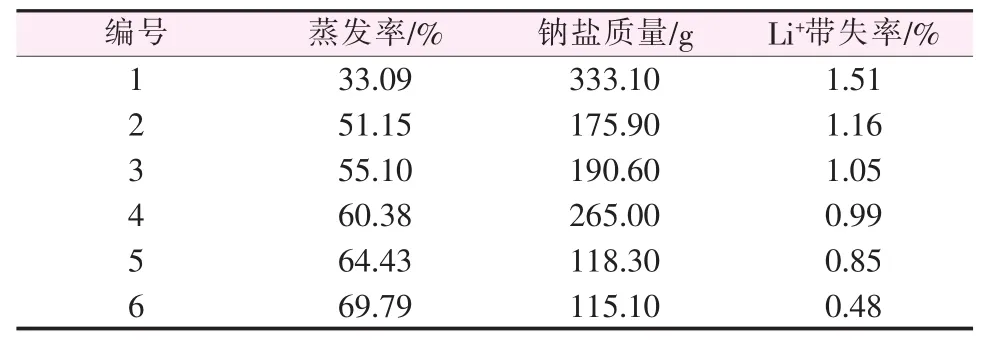

2.4 江陵地下卤水蒸发浓缩过程锂带失率

江陵地下卤水蒸发浓缩过程中湿固相锂离子的带失率如表5所示。江陵地下卤水蒸发浓缩后冷却析钾过程湿固相锂离子的带失率如表6所示。由表5及表6可以得知,江陵地下卤水蒸发富集锂离子的过程中,钠盐带失锂6.86%。工业生产中可以通过洗涤降低钠盐母液夹带量。析钾过程中同样会有这种情况,提钠钾过程锂带失率总计10.96%。母液中所剩锂含量为初始卤水的89.04%。为合理利用资源,锂提取环节应在提取钠盐及钾盐之后。本实验根据提取钠盐钾盐后母液组成配制模拟卤水,进一步蒸发母液进行锂提取研究,模拟母液组成见表7。

表5 蒸发浓缩过程中湿固相锂离子的带失率

表6 冷却析钾过程中湿固相锂离子的带失率

表7 模拟母液组成

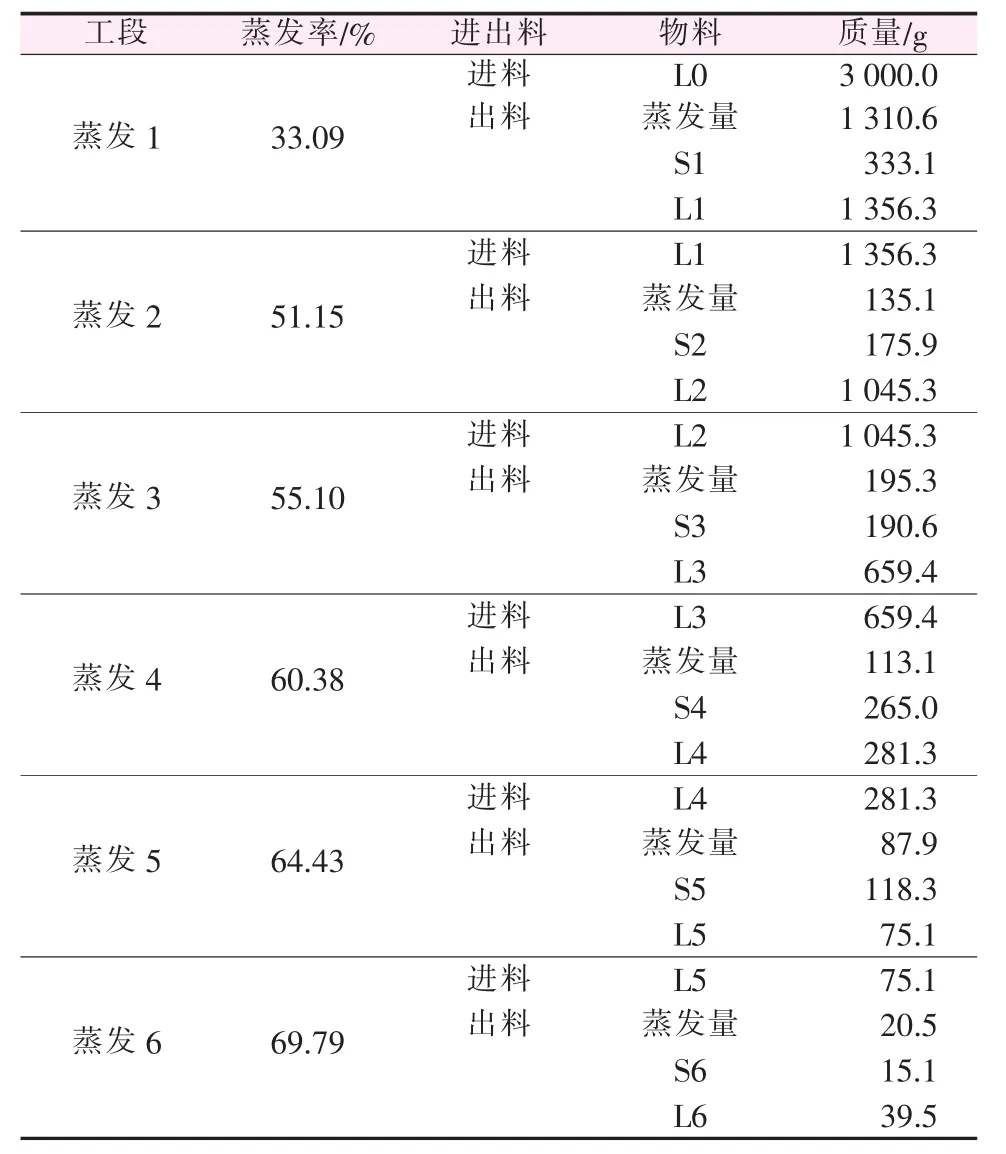

2.5 模拟母液常压蒸发析盐规律

2.5.1 蒸发实验过程

配制一定质量(3 000 g)的母液,置于电磁炉上强制加热,蒸发过程见表8,分别取液相固相分析检测各成分组成。

表8 母液蒸发工艺过程

2.5.2 结果分析

1)母液蒸发结晶过程中液相组成。母液蒸发结晶过程中液相各离子组成见表9。由表9可知母液蒸发结晶过程中液相的组成与蒸发率的关系,K+、Cl-和Li+的浓度随蒸发率增大而增大。

表9 母液蒸发结晶过程中液相组成

2)母液蒸发结晶过程中固相组成。母液蒸发结晶过程中固相各离子组成见表10。由表10可知,母液蒸发结晶过程中固相锂浓度与蒸发率的关系。Li+的浓度随蒸发率增大而增大,分析原因:随着蒸发率增大,母液夹带增多,导致固相中锂离子浓度增大。

表10 母液蒸发结晶过程中固相组成

2.6 母液蒸发结晶过程锂带失率

母液蒸发结晶过程中湿固相锂离子的带失率如表11所示。由表11可知,母液蒸发富集锂离子的过程中,钠盐带失锂6.04%。工业生产中可以通过洗涤降低钠盐母液夹带量。

表11 蒸发结晶过程中湿固相锂离子的带失率

3 结论

1)本实验研究江陵地下卤水蒸发浓缩析盐规律。得出K+的浓度随蒸发率的增大先增大再减少继而又增大;Cl-和Li+的浓度随蒸发率增大而增大。在蒸发率为34.80%时,NaCl开始析出;在蒸发率为66.10%时,KCl开始析出。2)江陵地下卤水蒸发析盐过程中,锂带失率总计为10.96%,分析原因:锂的损失由于析出固相时母液夹带而产生。3)母液蒸发结晶过程中,Li+的浓度随蒸发率增大而增大,最终质量分数为0.65%,质量浓度为7.99 g/L。