激光加工技术在汽车覆盖件冷冲压模具上的应用

烟台市节能监察支队 山东 烟台 264003 吕海永

山东泰利先进制造研究院有限公司 山东 烟台 264003 邵东强

随着汽车行业的蓬勃发展,被称为“工业之母”的模具需求量也呈递增态势;据统计,制造一辆汽车需要的冷冲压模具在1000 套以上,占汽车零部件的60%以上[1-2]。汽车覆盖件冷冲压模具分为拉延模、翻边模、整形模、冲孔模和修边模具;常用的模具材料为MoCr 铸铁、球墨铸铁(GGG70L)、风冷钢(7CrMnSiMoV)以及Cr12 系列(Cr12、Cr12MoV、SKD11)等。在使用过程中,根据用途的不同,MoCr 铸铁和球墨铸铁(GGG70L)硬度一般要求高于HRC50,风冷钢(7CrMnSiMoV)硬度高于HRC55,Cr12系列硬度高于HRC58;在新车型研发或小批量试制过程中,为了节约研发或制造成本,一般采用45钢制造软模,但是45钢模具由于其强度、硬度较低,其使用寿命较短。

激光做为一种新的光源,自20世纪60年代产生以来一直备受研究人员的关注[3-6];与其相关的激光焊接技术、激光切割技术、激光熔覆技术、激光热处理、激光快速成形技术、激光打标技术以及激光表面合金化等激光加工技术也得到了迅猛发展[7-13]。近年来,由于激光增材技术的逐渐成熟,激光熔覆技术、激光热处理、激光快速成形以及激光表面合金化技术逐渐应用于汽车覆盖件冲压模具的制造、强化以及修复再制造。

本文介绍了激光熔覆技术、激光热处理以及激光表面合金化等激光加工技术原理及其特点,并对各种激光加工技术在汽车覆盖件冲压模具的制造、强化以及修复再制造方便进行了叙述,评价了激光加工技术在汽车模具上应用的可行性、先进性以及发展前景。

1 激光熔覆技术

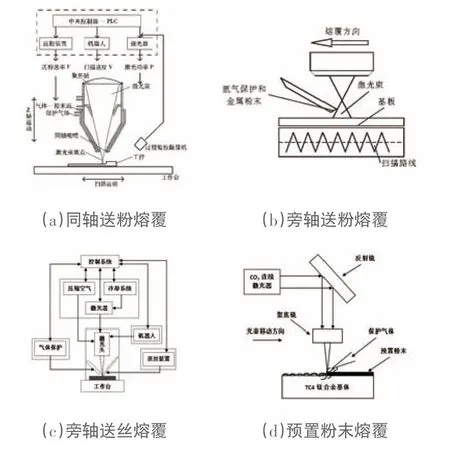

激光熔覆技术做为增材制造技术的一个重要组成部分,涉及光、机、电、材料、检测与控制等多个学科[14-15]。激光熔覆,通过在基材表面添加熔覆材料,利用高能密度的激光束使之与基材表面一起熔凝,从而形成一层与基体呈冶金结合的熔覆层,多层熔覆层逐层叠加在一起构成了增材制造;根据添加熔覆材料方式的不同,激光熔覆分为同轴送粉熔覆[16]、旁轴送粉熔覆[17]、旁轴送丝熔覆[18]以及预置粉末熔覆[19]等,图1为不同形式的激光熔覆原理示意图[16-19]。

图1 激光熔覆原理示意图

赵士林等[20]采用激光熔覆技术研究了在Cr12冷作模具钢基体表面制备Ni60B-WC/Co 复合涂层,结果表明:激光熔覆层与金属基体之间呈冶金结合,熔覆层主要为细小的树枝晶焊核羽毛状的长条晶为主;并且由于WC硬质相的加入,使得激光熔覆层的硬度显著提高,其最大显微硬度可以达到1190HV0.2,显著提高了Cr12 模具的耐磨性,可以延长模具的使用寿命,并且为Cr12 基模具的修复再制造提供了基础。刘健等[21]通过在熔覆材料中添加镧铈稀土和石墨烯,进一步细化了激光熔覆层的组织,显著改善了模具的耐磨性能,大幅度的延长了模具的使用寿命,Cr12MoV精冲模具的寿命从冲压6827件提高至238915件,寿命呈几十倍延长。

杨鹏聪等[22]研究了不同激光扫描速度对球墨铸铁Fe基激光熔覆层的影响,结果表明激光扫描速度在球墨铸铁的激光熔覆层制备中发挥了重要作用,对熔覆层的晶粒长大、裂纹的产生以及熔覆层硬度均有重要影响;通过对激光扫描速度的优化设计,球墨铸铁表面的激光熔覆层硬度可达HRC55.5,完全满足汽车覆盖件冲压模具对球墨铸铁材料HRC50 以上的要求。张坤[23]采用激光熔覆技术以灰铸铁HT-250和球墨铸铁QT-400 为基体,以自熔性合金粉末为熔覆材料,进行了铸铁件的再制造技术研究;结果表明,激光熔覆技术修复存在缺陷的铸铁件是可行的,但是激光修复铸铁件还存在一系列问题,需要进一步研究,张坤研究的主要为简单形状的铸铁件,针对具有复杂型面或型腔的汽车覆盖件冲压模具并没有涉及,但是为复杂的激光熔覆修复复杂的汽车覆盖件冲压模具提供了理论支撑,为汽车覆盖件铸铁类模具的激光熔覆修复技术奠定了基础。

张德强等[24]采用激光熔覆技术在45钢模具的磨损区域进行了激光熔覆再制造;结果表明激光熔覆层质量较高,无裂纹、气孔等缺陷,硬度显著提高,熔覆层与基体为冶金结合比较牢固,采用激光熔覆技术修复磨损等失效的45钢模具具有很好的应用价值。

激光熔覆技术做为一种先进的表面技术,由于其采用能量密度高度集中的激光作为热源,精度高、对基体材料的热影响较小,激光熔覆层与集体之间为冶金结合,强度较高;并且可采用的熔覆材料广泛,可将异种材料熔覆在基材表面,改善基材表面的性能。通过在失效的汽车冲压模具失效(磨损、腐蚀、疲劳等)部位熔覆恢复原有尺寸性能,并在模具型面或型腔通过激光熔覆技术形成一层组织细小致密、存在亚稳相、超弥散相以及非晶相的熔覆层,可显著提高模具工作面的耐磨性,这为模具的长寿化、失效模具的再制造以及循环再利用提供了很好的技术解决方案。

2 激光热处理技术

由于激光光斑小,能量集中,激光束易于聚焦等特点,激光热处理可以根据模具使用过程中的具体要求进行局部选择性硬化处理;在激光热处理过程中,模具由于受热产生的热应力较小,并且由于汽车覆盖件冲压模具一般较大其受热产生的变形几乎可以忽略不计,这就使得精加工后并且研配好的模具进行激光处理后直接使用,避免了现有火焰淬火或感应淬火处理后需要进一步加工或研配而造成淬硬层被损坏的情况。

舒服华[25]采用正交实验和Vague 集相结合的实验方法对Cr12MoV 激光淬火工艺进行了优化;实验结果表明,激光淬火层硬度可达到HRC62.6,明显高于目前汽车Cr12MoV 类模具对其硬度大于HRC58 的要求,并且磨损实验表明激光淬火层的磨损量低至1.08μg/h,表现出了激光淬火层优异的耐磨性能,此外作者还对激光淬火层的耐腐蚀性进行了HCl 溶液腐蚀试验,腐蚀试验表明Cr12MoV 激光淬火层同时具有优异的耐腐蚀性能。

王超[26]等研究了利用不同的激光扫描速度对MoCr铸铁表面进行激光淬火处理,试验结果表明:激光淬火后的MoCr 铸铁表面硬度成倍提升,超过600HV,激光淬火层组织为细小的针状马氏体,MoCr铸铁表面的耐磨性能有了显著提高,并且激光淬火层的硬度分布均匀,无明显的硬质点或软点存在;这就解决了目前汽车冲压模具火焰淬火,淬火层硬度分布不均匀,局部位置硬度较低,模具使用寿命较低的问题。

张开熙[27]等研究了多种模具材料经激光淬火后的硬度和模具的变形量;结果表明,经激光淬火后,45#钢表面硬度达到HRC56 以上,风冷钢(7CrMnSiMoV)表面硬度达到HRC62,球墨铸铁QT600的表面硬度则达到HRC57以上,而变形量则可以很好的控制在0.05mm 以内。激光淬火技术逐渐的被应用于汽车覆盖件冲压模具制造的热处理中,很好的解决了目前传统火焰淬火或感应淬火变形开裂的问题,并且激光淬火在提高模具硬度、强度等性能上发挥了较大的优势,在汽车模具应用上具有较大的潜力。

表1 不同材质下不同切削深度的激光淬火硬度值[27]

目前,激光淬火技术逐渐成熟,在国外,激光淬火技术工业化应用较为普遍,并制定了多项国家标准或行业标准;而在国内,激光淬火技术也逐渐开展起来,但是存在各种各样的不足。与传统表面淬火工艺相比,激光淬火技术具有以下独特的优越性[28-29]:

(1)激光束频率单一、能量集中密度大,加热速度极快,通常只需0.1s即可完成淬火过程,依靠基体温度对淬火层进行自冷淬火,减少生产周期,生产效率高;

(2)由于激光加热速度快,热影响区小,且淬火变形小,不需要水或油等淬火介质,既可降低消耗,又可避免环境污染;

(3)淬火后硬度高,耐磨性好;激光表面淬火后可获得极细小的马氏体和碳化物组织;

(4)淬火后表层产生很高的残余压应力,可大幅度提高零件的疲劳强度;

(5)易实现表面局部及特殊部位的淬火;激光表面淬火只发生在激光照射的部位,可改善照射部位的性能,而其他部位无须进行防护;激光束可聚焦到很细,特别适合小件的局部淬火和特殊部位的淬火,例如槽壁、小孔、深孔、腔体内壁等,只要能将激光照射到位即可;

(6)淬火后表面质量高;合理的激光淬火工艺几乎不会改变材料表面粗糙度,只要工艺得当,材料表面几乎无氧化脱碳现象,可以作为工件加工的最后工序;

(7)工艺过程可实现计算机控制和生产自动化,淬硬层深度和扫描路径易于控制,不需要像感应淬火那样根据不同的零件尺寸设计相应的感应线圈,对大型零件的加工也无需受到渗碳淬火等化学热处理时炉膛尺寸的限制,因此在很多工业领域中正逐步取代感应淬火和化学热处理等传统工艺。

基于以上激光淬火技术的优越性,汽车冲压模具型面经精加工后可以直接进行激光淬火;激光淬火后,模具型面保持原有的粗糙度、无变形,非常适用于模具刃口、圆角部位等。

3 激光表面合金化

激光表面合金化采用高功率密度的激光束加热基体,使基体表面发生熔融,同时加入合金化元素,在基体表面形成以基体为溶剂、添加的合金化元素为溶质的浓度高、成分均匀的合金层或化合物层,从而改变金属基体表面的耐磨性、耐腐蚀、耐高温抗氧化等特殊性能,以达到材料表面改性的目的[30]。激光表面合金化中添加合金元素的方法有预置粉末、同步送粉法和激光气体合金化;其中预置粉末可以采用热喷涂或者采用粘结剂将合金化材料粘结在基体表面。激光表面合金化的工作原理与激光熔覆的原理基本相似,其区别在于激光表面合金化的合金化层或化合物层较薄,一般低于1mm,并且合金化材料与基体材料形成了新的合金材料,而激光熔覆的熔覆层厚度可以达到数毫米甚至数厘米,同时激光熔覆层的成分基本上与激光熔覆材料相一致,没有形成新的合金材料。

林基辉[31]等采用CO2激光器为光源研究了45钢表面的钼基激光合金化制备工艺以及硬度,研究结果表明:经激光合金化后,其钼基合金化层的硬度超过了720HV0.1(相当于HRC61),合金化区厚度接近1mm,组织形态以等轴晶为主,等轴晶结构致密,各个枝晶结合得比较牢固,且成分和结构比较均匀一致,因而强度、塑性和韧性都较高,材料性能没有明显的方向性。采用激光表面合金化技术在45钢表面制备的合金化层其硬度有了显著提高,由于合金化层组织以等轴晶为主,其强度和韧性等较高,可以延长新车型研发过程中或小批量生产过程中45钢软模的使用寿命,可以大幅度减少新车型的研发成本,对新车型的研发或汽车的小批量生产具有重要的应用价值。

董吉星[32]采用仿生耦合原理,利用激光合金化技术对灰铸铁进行了表面改性研究,研究结果表明在合金化材料中加入W元素和Cr元素,可以明显提高灰铸铁表面的抗疲劳磨损性能;通过向合金化材料中加入W和Cr元素,合金化层中由于形成了Fe-Cr-W 共晶碳化物+WxCy+CrxCy,其合金化层的硬度有了大幅度的提高,硬度可达750HV0.2以上(相当于HRC62)。由于激光合金化可以显著提高灰铸铁的硬度和抗疲劳磨损性能,可以减少灰铸铁模具长期使用产生的疲劳裂纹,减少灰铸铁模具在使用过程中修模或研模的次数,提高模具的使用效率,延长其使用寿命。

由于激光的高密度能量、激光束易于聚焦、导向,使得激光表面合金化技术具有加热速度快的特性,合金化区和热影响区的范围都较小,同时有利于合金元素完全溶解在表层材料内,进而促使最后获得的改性层成分均匀化,并且激光能量集中、热输出量较小,使得工件的冷却快速,对剥落和皲裂等现象倾向不敏感,由于其只在短时间内加热工件表面,工件无变形、不宜产生裂纹。随着现代对激光加工技术的研究更加深入,因此对激光合金化技术的发展大大的促进,使得激光合金化技术更加成熟,应用激光表面合金化工艺可以提高材料表面的硬度和耐磨性,从而提高材料的使用寿命,使其在汽车冲压模具表面的改性应用具有十分广阔的应用前景。

4 结论

以高性能激光作为能源的激光加工技术,由于其快速、先进、灵活的加工特点,在汽车工业中的应用越来越广泛;对提高汽车行业中产品质量、劳动生产效率、自动化、无污染、节约资源减少材料消耗等方面起到了越来越重要的作用。

(1)激光熔覆技术由于其效率高、速率快、绿色环保无污染等优越性能,在汽车模具的修复再制造、修旧利废方面具有十分重要的应用,可以在较低成本下恢复失效汽车模具的原有尺寸及性能,在延长汽车模具的使用寿命上具有重要的作用。

(2)以激光淬火为代表的激光热处理技术,可根据实际要求进行局部选择性淬火处理,工件应力和变形微小,可以忽略不计,可以显著提高耐磨性、耐蚀性、抗氧化性等等,在汽车模具表面的改性上具有巨大的潜在应用。

(3)由于激光表面合金化可以改变材料表面的合金成分,使其具有特种合金的耐磨性能,有望代替目前汽车模具常用的TD 处理,减少因TD 处理需要整体加热而造成模具变形、开裂的情况。