跨海大桥高桩承台装配组合式钢吊箱关键施工技术

■董建松

(福建省交通建设质量安全监督局,福州 350001)

1 引言

整体下放钢吊箱已在国内外跨江跨海大桥高桩承台施工中得到成功应用,如大连南部滨海大道工程跨海大桥[1]、厦漳跨海大桥北汊南引桥[2]。装配组合式钢吊箱作为一种相对新兴工艺,国内已有使用先例,如泉州湾跨海大桥南岸深水区引桥[3]。沙埕湾跨海大桥南引桥施工水域受主、支栈桥限制和涨落潮影响,大型起重船进入困难。经过比选分析,采用了改进型的化整为零的装配组合式钢吊箱施工工艺,即底板和侧壁均分解成常规起重设备均能起吊的分块尺寸和重量,即能满足装配的工效并能重复周转使用,既降低造价,又避免了环境污染。

2 工程概况

福建省沙埕湾跨海公路通道工程起于闽浙交界,接已建成的沈海高速福鼎段,线路全长20.5km,按照双向六车道高速公路标准建设。

项目所在地受海水潮汐作用较大,潮汐属于不规则半日潮。平均潮位0.12m,平均高潮位+2.28m,平均低潮位-2.06m。平均涨潮历时6h37min,平均落潮历时5h 48min。

以下以沙埕湾跨海大桥南引桥水中区15#墩为例进行阐述。该墩左右幅承台尺寸为10.5m(横桥向)×10.5m(纵桥向)×4m(厚度)。

3 钢吊箱结构

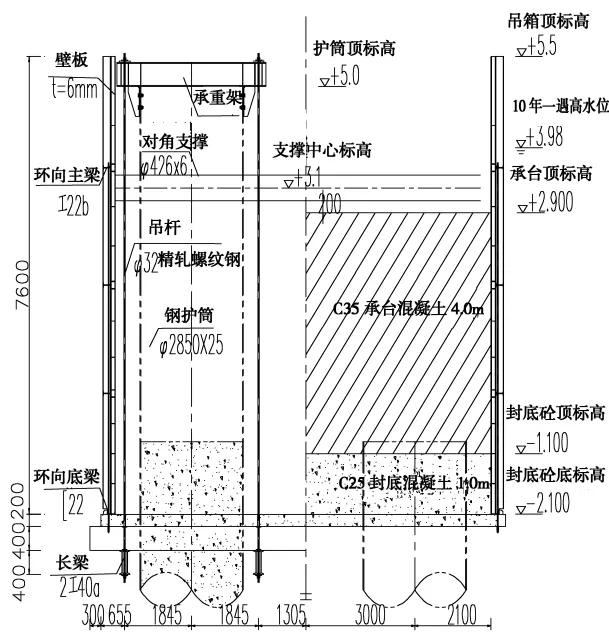

壁体结构采用 [12环向次梁与I12的向次梁交叉焊接于δ6mm钢板上作为承台的侧模,采用I22b环向主梁与2I22b和I22b纵向主梁焊接于(侧)模板外侧作为主要支撑梁系,内侧采用交叉的Φ426钢管作为内支撑。底板结构采用钢筋混凝土板作为底模,底模下设置系梁,外侧通过对拉钢筋(螺杆)将壁体与底板拉紧形成挡水的吊箱结构,内侧通过穿孔精轧螺纹粗钢筋悬吊在钢护筒顶口。吊箱结构布置见图1和图2。

图1 10.5m×10.5m×4m钢吊箱结构平面布置图(mm)

4 钢吊箱吊装

4.1 工艺流程

钢吊箱施工工艺流程见下图3。

4.2 钢吊箱制作

为方便现场制作、运输和拼装,钢吊箱底板根据其纵横向对称中心轴线均分成4块,每块最重不超过25t;壁体水平方向不分块,竖向分8块,单块最重不超过8t。

图210 .5m×10.5m×4m钢吊箱结构立面布置图(mm)

图3 钢吊箱施工工艺流程

钢吊箱块体在专业钢结构厂通过内壁板→型钢骨架主梁→型钢骨架次梁→壁板成型的流程制作。分块的线形、端口尺寸、壁体封边槽钢螺栓孔的凿眼及吊点精度控制为制作要点,制作完成后进行防腐处理。

混凝土底板采用定型钢模板进行预制。为使钢吊箱精确定位、平稳下放,底板预制时根据现场量测钢护筒的平面距离,调整混凝土底板的开孔位置。底板按照现场拼装位置依次进行编号。混凝土底板厚度20cm并配筋,按承台纵横向对称中心均分成4块,在后场进行预制,混凝土等级C25。由于底板托住吊箱壁体(底托帮),底板外轮廓尺寸较承台外边线每边放大5cm。为保证侧壁板对拉准确和精准定位,底板拉杆孔开成长方形,且在承台边线等距离设置一定数量的预埋钢板,用于侧壁板底口固定。

4.3 钢吊箱下放

4.3.1 施工准备

钻孔桩施工完成后,移除钻孔平台顶面设备并拆除护筒区钻孔平台,在护筒外周+1.5m标高处焊设型钢牛腿(单根长度 1.5m长的HM588×300),每根护筒2根,形成钢吊箱拼装平台。

4.3.2 钢吊箱拼装

在拼装平台的钢牛腿顶面铺设承重梁和分配梁,在分配梁顶测设承台吊箱外轮廓线,将吊箱外轮廓线用红色油漆做明显标示。

90t履带吊在护筒区平台一侧支栈桥上就位,按先底板(4个分块预先拼装成整体吊装),后8块侧壁板的顺序起吊钢吊箱。

底板分块起吊安装(见图6),然后在底板上将承台的理论纵横轴线和单块壁体的安装位置测放出来,并做明显标示或弹出墨线,最后在底板外周一圈侧壁板安装范围内用胶水黏贴5mm膨胀止水条,后安装侧壁板。

侧壁板先安装4个倒圆角分块,每一块倒圆角安装到位后,均用Φ18mm对拉螺栓与底板拉紧。圆角侧壁板安装到位后,对称吊安直段侧壁板,壁板竖向拼缝采用Φ20mm螺栓连接,并在缝隙之间同样夹塞5mm膨胀止水条止水(见图4)。为解决混凝土封底范围内螺栓,在常水位无法拆除的问题,从吊箱底板向上封底高度80cm范围内,模板的拼接采用企口缝,不设置螺栓,拼缝底口增加限位钢板限位。

为提高侧壁板的安装精度,侧壁板底口采用钢板条进行限位,钢板条长度控制在4m左右,上方放置在常水位以上,以方便模板底口拆除(见图5)。

壁板拼装(见图7)到位后,将其对应侧的钢护筒上的承重悬吊梁、千斤顶安装到位,并将挂腿和千斤顶之间用于下放的Φ32(PSB1080级)精轧螺纹粗钢筋安装到位,确保其受力,提高吊箱拼装的安全性和可靠性。

图4 钢吊箱底板与侧壁板止水措施示意图(mm)

图5 钢吊箱侧壁板限位结构图(mm)

图6 混凝土底板拼装

图7 壁板拼装

4.3.3 下放设施安装

下放设施主要由承重架、8根Φ32精轧螺纹钢筋(PSB1080级)、8只80t液压千斤顶、1台中心泵站等构成。承重架为双拼40工字钢结构。

单个吊箱最大吊重在130t以内,4个护筒上设8个吊点,单个吊点单根Φ32(PSB1080级)精轧螺纹粗钢筋的安全系数计算如下:

计算结果满足要求。

4.3.4 钢吊箱现场下放

下放设施安装到位检查合格后,开始钢吊箱现场下放。钢吊箱下放前启动油压泵,将8只千斤顶顶升2cm左右,检查各受力部位的焊缝及连接,合格后继续将吊箱顶升3cm高,割除托梁下方的型钢牛腿。

钢吊箱下放过程就是千斤顶下放精轧螺纹的过程。下放过程中注意各千斤顶同步性和连贯性,确保精轧螺纹受力均匀。钢吊箱下放到位后,及时将钢吊箱与钢护筒临时固定起来,以防止钢吊箱在涨落潮时发生摇摆,从而导致钢吊箱壁板拼缝处漏水。

采用连续同步千斤顶下放,实现8台千斤顶在顶升和下放过程中同步均匀。较传统的穿心式千斤顶(一台泵站控制一台千斤顶),省时省力,并减小安全风险。本项目供油机主管道配置专用阀门,一台泵站控制8台千斤顶,通过精确计算管路长度和供油速度,实现供油的同步性,千斤顶均匀顶升,大幅度提高钢吊箱下放精度。此外,下放速度得到提升(单行程25cm约5min内完成,整个下放过程约1h),连续同步千斤顶的使用显著提高了工效。

5 钢吊箱封底及承台施工

5.1 钢吊箱封底

钢吊箱下放到位固定后,在低潮位期间安装封孔板,封孔板断面呈L型,底端覆盖底板开孔位置,上端紧固在钢护筒外周,与护筒之间设置10mm橡胶止水条止水(见图8)。由于钻孔桩施工时间较长,在钢护筒外壁上会生成大量的海生物,为了确保封底混凝土与钢护筒之间的握裹力,在浇筑封底混凝土前清理钢护筒上的海生物。

封底混凝土采用趁潮位干施工工艺,根据本地区的水位特性及我部钢栈桥施工期间对南汊水域水文的实测数据统计,低潮位时一般无风浪,且每月低于-2.1m的潮位约有5~6次,每次4~5d。假定退潮至-2.1时开始浇筑混凝土,待退潮至最低潮位后涨潮至+2.1m,经过实测历时约6h。承台封底混凝土均一次性浇筑完成。单个承台封底混凝土最大方量106.5m3,浇筑时间控制在1h以内。两台搅拌站同时提供混凝土,可以满足承台封底混凝土施工生产要求。

为提高钢吊箱体系整体稳定性,增强承台一次性浇注对封底混凝土与钢护筒间的握裹力,在承台范围内的护筒外周焊设一定数量的剪力键,提高封底的受力。以承台干施工为前提条件设计剪力键结构,在满足受力要求的情况下,简化结构,减少焊接工程量,同时做防腐处理。

5.2 吊箱下放系统拆除及回收

吊箱下放系统使用履带吊进行拆除。当封底混凝土强度达到设计规定的强度后(不小于70%),开始拆除吊箱下放系统。拆除的步骤如下:

(1)安装下放千斤顶,将吊箱底板托梁(含分配梁)下放一定高度(暂定50cm),完成后,锁定承重梁上精轧螺纹螺母,拆除下放千斤顶;

(2)首先横向抽出分配梁(上下游方向),在最低潮时进行;

(3)然后将底托梁两端钩挂在吊箱侧壁,拆除悬吊的精轧螺纹(含螺母)和承重梁;

(4)最后纵桥向抽出底托梁。

预制混凝土底板整体下放式组合钢吊箱,以预制底板为基点,辅以可拆卸式的底板托架系统,充分发挥钢筋混凝土的抗弯拉特性。

5.3 承台施工

当封底混凝土强度达到设计强度后,拆除钢吊箱下放系统,在低潮位时封堵吊杆吊孔,割除多余钢护筒,凿除桩头混凝土至设计标高后开始按照常规方法进行承台施工。

6 经济效益分析

沙埕湾跨海大桥南引桥水中区14个承台,单个施工时间按15天计算,累计耗时7个月。采用大型浮吊的费用为:20万元(进退场费用)+7×18万元/月=146万元;采用千斤顶的总费用为30万元,人工费用下放单个增加1万/个。另外,混凝土底板相对于钢结构底板,单个节约约5000元/个。因此,采用装配组合式吊箱与整体下放钢吊箱的费用投入减少约146-(30+14×1-0.5×14)=109万。可见当承台的数量逐渐增加后,节约的船机费用会更明显。

7 结束语

沙埕湾跨海大桥南引桥水中区承台施工采用组合预制混凝土底板+钢壁板式吊箱,利用栈桥作为构件运输及存放平台,散件拼装、整体下放工艺避免了大型起重设备的投入,有利于环保。此外,结合桥址处涨落潮因素,积极引用的微改良连续同步千斤顶,提高了吊箱下放精度,加快了承台施工进度。工程避开传统的水下切割拆除钢吊箱作业,优化工艺、降低安全风险和节约了成本。装配组合式钢吊箱在沙埕湾跨海大桥建设中的成功运用可为类似施工环境下的工程提供有效的参考价值。