混输管道多相流结蜡实验装置与测试技术

于彦恒 张新军

1. 中海石油(中国)有限公司深圳分公司, 广东 深圳 518000;2. 中石化节能环保工程科技有限公司, 山东 东营 257000

0 前言

在海洋石油生产中,多数油井的产出物需要通过海底管道输送到附近平台,当管壁温度低于油流温度且低于原油析蜡点时,原油中的蜡分子会不断结晶析出,在管壁上形成结蜡层[1-2],导致管道的有效流通面积减小,管道运行压力增加,降低管道输送能力,导致凝管、堵塞管道等事件发生[3],严重威胁输油管道的流动安全[4]。在世界范围内,每年都会因结蜡问题造成巨大经济损失。中国多数海上油田原油的特点是高黏、易凝、高含蜡,因此多相流结蜡问题更加突出[5]。对多相流结蜡问题进行研究,确保流体顺利流动,具有重要的现实意义。许多学者对多相流蜡沉积进行了大量实验室研究并取得了研究成果,但是对于实际深海油田多相流蜡沉积规律的认识还处于初始阶段。

1 蜡沉积机理

1.1 单相蜡沉积机理

早期对单相蜡沉积的研究表明,管壁的结蜡可能基于以下机理:溶液中蜡分子通过分子扩散产生的层间传递,流动的剪切扩散,重力沉积以及布朗扩散。Bern PA等人[6]、Brown T S等人[5]和Burger E D等人[7]认为分子扩散是单相流中结蜡的主要机理。许多研究者报道了蜡会在管壁发生剪切剥离现象。Agarwal K M等人[8]认为蜡沉积随流速增加而减小的主要原因是湍流作用,但在层流时蜡沉积随流速增加而增大的主要原因是扩散效应。

1.2 多相蜡沉积机理

Rygg O B等人[9]假设两相流混合物中径向温度梯度使溶解蜡从油溶液向管壁扩散,而且扩散过程仅发生在层流底层区域。Dawson S[10]利用当地质量传递系数,来描述具有已知界面面积的封闭空间内由于浓度差造成的溶解蜡界面质量传递,从而给出多相流环境中的结蜡速率。液体到壁面的界面质量传递系数,可由具体管段决定且受当地流动状态及流体性质的影响。

Apte M[11]和Dawson S[10]提出可以通过考虑流体组分、流型及液相与管壁接触面积的影响,从而把用于计算单相流结蜡的方法用在多相流条件下。在多相流中控制蜡沉积的决定性因素还有蜡层的剥离力。多相流混合物和液体的组分特征会影响蜡的可溶性。

2 蜡沉积模型

蜡沉积模型是研究蜡沉积规律、预测蜡沉积速度的数学模型。比较常见的蜡沉积模型有:Burger模型[7]、Hamouda模型[15]、Hsu模型[16]、Hernandez模型[17]以及黄启玉模型[18-19]。

Burger模型分别计算由分子扩散和剪切弥散两种机理产生的蜡沉积模型,由于原油组成的复杂性,所以蜡分子扩散系数误差较大,因此此模型计算得到的蜡沉积量和沉积速率不准确;Hamouda模型由分子扩散机理建立蜡沉积模型,由于该模型把蜡沉积倾向系数和不同沉积物的含蜡量视为常数,因此该模型也不准确;Hsu模型的管径远小于实际管径,因此在等流速下,两者雷诺数相差很大,实验不能模拟实际现场情况;Hernandez模型考虑了油流剪切力对蜡沉积物的剥离作用;黄启玉模型包含了管壁处剪切应力、温度梯度及含蜡溶解度系数对蜡沉积厚度的影响,该模型具有普适性,但是不同原油的蜡沉积倾向系数都需要分别进行拟合。

多相蜡沉积机理、蜡沉积模型的完善化与能够代表生产现场的结蜡数据密切相关,因此需要建设高压大口径多相蜡沉积装置,模拟深海油田实际混输管道,在高压大口径环道上进行实验,修正不同模型的蜡沉积倾向系数,对现有模型进行优化,使模型用于指导实际生产。

3 多相蜡沉积实验研究设施

目前,国内外学者对蜡沉积的实验研究[20]主要分为动态和静态两类。静态实验主要包括冷板实验[21]、冷指实验[22]和旋转圆盘实验[23]。动态实验指环道法,在管道中循环原油等实验介质,将管道浸入冷却介质中,控制原油的流量、温度和冷却介质的温度(恒温、恒温差或恒速冷却),并在指定时间内测量管道内壁上的结蜡量。

3.1 中国石油大学(北京)多相蜡沉积环路

3.1.1 多相蜡沉积环路(BJL)

环路测试段和参比段长度均为2 m。进入测试段之前的稳定直管段为4.4 m,该环道能够实现单相油流、油水乳状液和油气两相流动及油气水三相条件下的蜡沉积实验。多相流动蜡沉积实验环道流程见图1。

图1 中国石油大学(北京)多相流动蜡沉积实验环道流程

3.1.2 高压多相蜡沉积实验环路(BJHL)

高压水合物/蜡沉积实验环路[24],安装了在线粒度分析系统,见图2。

图2 中国石油大学(北京)高压多相蜡沉积实验环路现场

3.2 西南石油大学蜡沉积室内环道(XNL)

蜡沉积室内环道可视窗采用长0.3 m,直径35 mm的有机玻璃管;其余管段均采用直径32 mm的不锈钢无缝钢管。其工艺流程见图3。

图3 西南石油大学蜡沉积室内环道工艺流程

3.3 法国石油研究院Lyre蜡沉积试验环道

Lyre蜡沉积试验环道[25]分五个换热区:一个长 22 m 的向下起伏段;三个向上起伏段,其最低点低于水平管道1.1 m;一个7 m长的试验段(上面安装有采样单元);还有1 m可拆卸段,可以取下可拆卸段,观察、测量和分析可拆卸段内的沉积物。这五个区域可以独立控制温度,环路现场见图4,环道工艺流程见图5。

图4 法国石油研究院Lyre环路现场

3.4 壳牌石油公司Westhollow多相沉积环道

壳牌石油公司Westhollow多相蜡沉积环道见图6。

3.5 美国Tulsa大学多相蜡沉积环道(Tupdp)

美国Tulsa大学多相蜡沉积环道[26]为U形不锈钢管,测试段可通过液压提升机进行调节,使其倾角在0°~90°之间变化,见图7。测试部分安装有大量差压传感器、温度传感器,见图8。

3.6 挪威Equinor多相流高压环路(MPFL)

挪威Equinor多相流高压环路[27]材料大部分为双相钢,测试部分见图9。

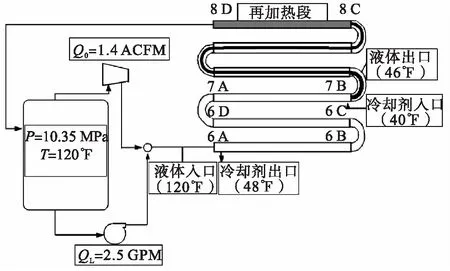

3.7 美国德士古石油公司高压湍流环路(HPTFL)

高压紊流实验环道设有两个相同直径12.7 mm的不锈钢管作为测试段和参比段,每个管段上安装1.5 m长的套管式换热器。通过测量测试段与参比段之间的压力差来计算蜡沉积量,见图10。可用于研究紊流流态下水对蜡沉积情况的影响。

图5 法国Lyre蜡沉积试验环道工艺流程

图6 壳牌石油公司Westhollow多相沉积环道

图7 美国Tulsa大学多相蜡沉积环道

图8 美国Tulsa大学多相结蜡沉积环道测试段

图9 挪威Equinor多相流高压环路测试部分

图10 美国德士古石油公司高压蜡沉积湍流环路

总结世界范围内多相蜡沉积环路参数见表1,多相蜡沉积环路参数见图11,多相蜡沉积环路气液流量见图12,多相蜡沉积环路气液折算速度与压力关系见图13。

综上所述,含蜡原油的沉积特性与管径、油温和液体流速等[6-7、28]密切相关。其中原油的成分组成是影响管道结蜡的根本原因[29],温度和压力方面的变化会影响流体组分和密度、黏度等物理性质。如果这些变化导致从溶液中释放出额外的气体,则多余的气体会改变温度和局部流速。另外,在高压力下存在自由气相意味着原油更加活跃。由于以上因素的作用,蜡的溶解性和析蜡点会受到影响且会沿管道变化。由图11~13、表1可知,BJL在管径、管长和压力等参数方面均无法与实际输油管道相比,而且该管道实验介质为原油、水和空气,与实际混输管道中的液相介质(原油、油田采出水)、气相介质(天然气)差别巨大,无法模拟真实管输条件。BJHL长度远远小于实际输油管道长度,无法模拟真实蜡沉积厚度、速率等参数变化。XNL管径小、长度短、压力低。Lyre环道温度变化范围较小,适用于研究油田真实油品在低温条件下的蜡沉积情况。Westhollow环道管径过小,流量达不到模拟深海混输管道的要求。Tupdp多相蜡沉积环道设计压力偏小,原油中融入的天然气量与实际管道存在差异。MPFL为公司内部模拟深海海底混输环道。HPTFL自动化程度高,实验过程简单,但实验环路规模小。

表1 多相蜡沉积环路参数总结表

参数环路名称LyreWesthollowTupdpMPFLBJLBJHLXNL管径/mm501652.577.92525.4或50.832管长/m140106.7-2002030-测试段长度/m7-48.8602-7压力/MPa1010.356.89111~40~152.5温度范围/℃0~50液相:4~494~71-5~40-10~50-10~100最高温度90 ℃实验介质数三相两相三相三相三相三相三相实验介质各种流体(除酸性气体外)液相:原油气相:甲烷液相:原油/水气相:天然气液相:原油/水(含盐)气相:天然气液相:原油/水气相:空气液相:原油/水气相:空气气体折算速度/(m·s-1)63.323030.000 1~2.3---液体折算速度/(m·s-1)30.943.85液体流速:0.02~11.6水:0.000 1~2.3油:0.000 1~3.4---气体流量/(m3·h-1)42.412.42 3600.002~40---液体流量/(m3·h-1)21.210.6830水:0.002~40油:0.002~60---

图11 多相蜡沉积环路参数

图12 多相蜡沉积环路气液流量

图13 多相蜡沉积环道气液折算速度与压力关系

4 蜡沉积厚度测量方法

4.1 直接测量法

直接测量法[30]主要包括短管法和清管法[31]。短管是指从实验装置中取出可拆卸测试部分,从中称量沉淀物质量或测量体积的方法。短管方法的优点是直接观察沉积物的沉积状况,对沉积物进行取样分析,但此法只适用于低压测试。清管法是将测试段加热,使含蜡沉积物融化并从管壁刮下,测量含蜡沉积物的质量并等效成沉积物厚度。短管法和清管法都可以用于大型蜡沉积环道测量蜡沉积量,但费时较长。

4.2 压降法

压降法测量蜡沉积厚度是在实验环路上设置相同的测试段和参比段,通过比较测试段和参比段的压降来间接计算蜡沉积厚度。多相流下蜡沉积厚度分布不均匀,而压降法只能测出平均蜡沉积厚度,不能反映出蜡沉积厚度的真实分布情况,故压降法对大型装置中的定点蜡沉积厚度测量并不适用。

4.3 传热法

传热法的测量原理是当管内壁形成蜡沉积后,油流对外界环境散热的总热阻发生改变,热阻随蜡沉积厚度变厚而增大,可以近似地认为新增热阻与沉积蜡厚度成正比,测量相关的热参数,并将其代入到传热公式中,得到蜡沉积厚度。由于环道实验的蜡沉积厚度一般较小,所以此法需要准确的对流换热系数等参数,对装置的测试准确性要求很高。

4.4 超声波法和激光法

超声波法[32]为在线测量方法,但该法还处于试验阶段;激光法的原理是激光束通过镜面(360°旋转)反射到管道内壁上,采用相机拍摄管道内蜡沉积情况,然后对图片进行处理,对比分析沉积前后拍摄的图片,从而得到管壁处的蜡沉积厚度分布情况。

4.5 LD-LD法(液体置换法)

LD-LD(Liquid Displacement-level Detection)法是在实验管段上加入定量试验油,实时记录加入油品含量和管道内液面上升高度,通过记录数据得到管路中不同位置的蜡沉积厚度和实验管段内壁的平均结蜡厚度。每次记录数据的时间间隔越短,记录次数越多,得到管道内壁上的蜡沉积厚度分布越准确。该法测量准确,但是过程耗时长,尤其对于大型实验环路来说工作量大。

上述方法都可用于高压大管径多相蜡沉积环路检测结蜡情况,但由于检测装置技术并未完全成熟并且部分检测装置只能测平均结蜡厚度等原因,目前多数大型环路仍采用直接法测量蜡沉积厚度。

5 结论

目前,用于研究多相流管道结蜡的装置集中于小管径、较短长度和中低压的原油-水-天然气,对中国深海气田大口径、高压力大型海底混输管道并不适用。因此,在国家重大油气专项的支持下,“十三五”期间中海油规划在广东珠海的高栏终端建设流动安全中试试验基地,建设高压大口径多相流结蜡实验环道,对于指导中国深海油气生产将具有重要意义。