阶梯孔数控电解镗孔加工的阴极设计及试验研究

徐 波 干为民 何亚峰 李文静 王祥志

1.常州工学院航空与机械工程学院,常州,213002 2.江苏省高校特种加工重点实验室,常州,213002 3.常州大学机械工程学院,常州,213164

0 引言

进口小、内腔大的瓶状阶梯孔广泛用于汽车、航天航空及医疗等领域[1],目前主要采用机械加工方法对其进行加工,加工过程中存在难装夹、精度不高、排屑不畅、冷却条件差等问题[2]。国内学者对阶梯孔的加工已有一定的研究。刘玉杰等[3]基于数值分析和实验验证的方法优化阴极结构,提出了阶梯式变电压加工方法;张京超等[4]针对细长孔难以扩孔加工的问题,设计并搭建了细长孔脉冲电解扩孔装置;唐霖[5]采用立式安装的固定式阴极,搭建了立式刻槽和扩孔电解加工装置,可对长度不超过600 mm的刻槽和孔类零件进行加工。在国外,JONES等[6]研究发现,在长流道变截面电解加工中,空隙率对加工平衡时间影响最大;DAS等[7]以稀硫酸为电解液,在自行研制的变参数加工装置上进行圆孔加工实验,研究了流场分布对加工所得孔锥度角的影响规律。电解镗孔具有加工效率高,在加工过程中无机械切削力,加工后的表面无毛刺[8]等优点,克服了传统机械加工产生的微裂纹、残余应力、冷作硬化等缺陷,且加工表面质量好,是加工阶梯孔较合适的工艺方法之一。因此,笔者设计了一种成形阴极来实现阶梯孔的数控电解镗孔加工,以提高加工效率和表面质量。

1 阶梯孔的数控电解镗孔加工原理

为实现对阶梯孔的加工,拟采用如图1所示的数控电解镗孔加工工艺。成形阴极进入工件预制孔后,电解液从阴极螺旋出液口喷入加工间隙,阴极高速旋转的同时行走一圆形镗孔轨迹,在电场和流场的耦合作用下,阴极进给方向上的工件材质发生电化学腐蚀而被去除,从而镗出阶梯孔内腔。数控电解镗孔所用阴极如图1a所示,阴极上半段为直径D1的中空圆柱体,用于装夹和通液;阴极下半段为电解镗孔加工刃,其直径为D3,上下端各有一半径为R1的圆角,加工刃表面设有螺旋形出液口。阴极的主要尺寸关系为

D3=D4-2Δb-2r

(1)

L3=L1-Δs1-Δs2

(2)

R1=R2-Δs

(3)

式中,D4为阶梯孔大孔直径;Δb为电解加工间隙;L3为阴极镗孔加工部分长度;L1为工件所需镗孔长度;Δs1、Δs2分别为上下圆角端面加工间隙;R2为阶梯孔的圆角半径;Δs为加工间隙;2r为阴极镗孔加工时所运行轨迹直径值。

除镗孔加工刃部分和夹持部分外,阴极裸露外表面均有绝缘层,以防止杂散腐蚀,提高加工精度。

数控电解镗孔加工过程如图1c所示,阴极与加工电源负极相连,工件接电源正极,电解液从阴极出口以一定压力流入加工间隙,阴极旋转并切入工件某一深度后,再行走一半径为r的圆形轨迹,基于电化学阳极溶解原理即可镗出阶梯内孔,其镗孔加工结果如图1d所示(δ为尺寸允许误差)。

图1 阶梯孔的数控电解镗孔加工Fig.1 NC ECM boring of stepped holes

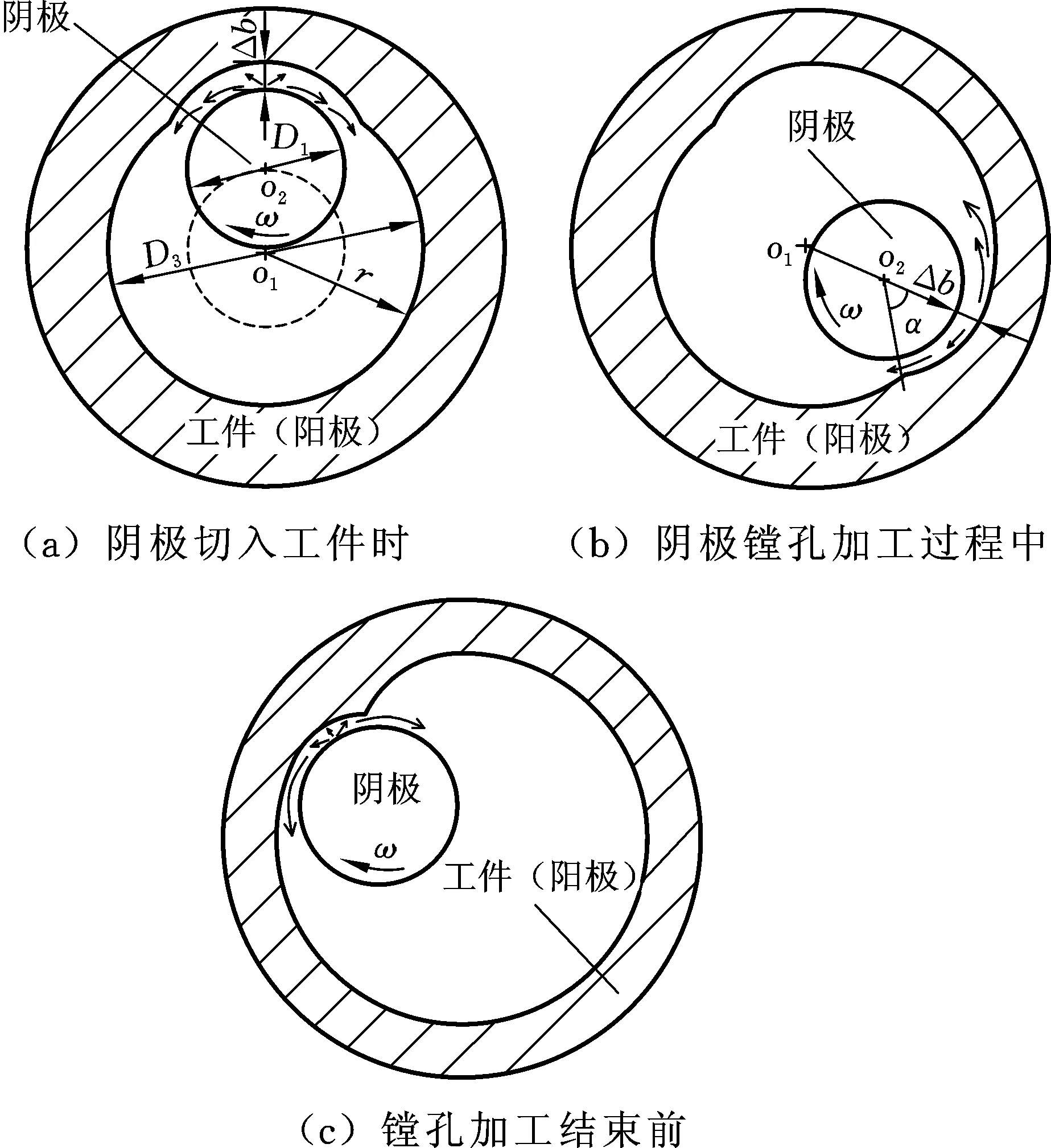

为研究电解镗孔各加工参数对成形过程的影响,按照水平剖面方向观测图1c,根据去除量的不同将整个镗孔过程分为阴极切入工件、阴极运行圆形轨迹进行镗孔加工和镗孔加工结束前三个阶段,如图2所示。

图2 电解镗孔加工过程Fig.2 Diagram of ECM boring processing

图2a中,阴极切入工件的设定切深b1和实际切深b2分别为

b1=r+(D3-D1)/2

(4)

b2=b1+Δb

(5)

根据电解加工平衡间隙理论,有

Δb=ηwκ(U-ΔE)/vx

(6)

式中,η为电流效率;w为工件体积化学当量,mm3/(A·min);κ为电解液电导率,S/m;U为阴阳极间电压,V;ΔE为阴极和阳极极化电位值总和,V;vx为阴极以某一速度进给时工件在进给方向上大圆处电解速度,mm/min[1]。

图1c中,圆角处的加工间隙

Δs=Δb/cosθ

(7)

式中,θ为阴极加工刃圆角处任一角度值。

Δb、R2一定时,根据式(3)、式(7)可得阴极工作刃圆角半径R1为一变化值,需根据计算和实验修正获得。上下端面加工间隙Δs1、Δs2的理论值应相同,但实际加工时的工件是竖立的,电解液在重力作用下使得Δs2处较Δs1处分布更充盈且流速快,加工间隙中各处电解液流速分布不均时,工件去除速率不同,因此实际加工中的Δs1与Δs2有较小差值。

图2b所示为阴极切入深度b后绕工件圆心o1行走的圆形(半径为r)轨迹,此时的去除量为切入时的一半,需调整进给速度以保证加工间隙与切入时最终间隙Δb一致。对于小直径阴极,每旋转一圈其间隙内的电解液温度、导电率κ和气泡率的变化都是很微小的,可假设某时间段内保持不变,将三者视为常数,则可推导出加工间隙

(8)

式中,α为阴极镗孔刃加工段的圆心角,45°<α<135°。

由式(8)可见,电压、电解液参数、进给速度都是影响加工间隙的因素。若阴极进给速度小于金属的溶解速度,则加工间隙过大,精度降低;若阴极进给速度大于金属溶解速度,则容易发生短路,烧伤阴极和工件,影响试验的顺利进行;金属溶解速度与阴极进给速度相同,则加工过程达到平衡状态,此时的加工间隙为电解镗孔平衡间隙,效率和精度最好。

图2c为数控电解镗孔加工结束前某一时刻加工状态图,由于阴极切入时已经去除部分余量,此时的电解去除量逐渐减小,为防止加工过切需增大阴极进给速度。

2 阶梯孔的数控电解镗孔阴极设计

数控电解镗孔加工参数中,在电源参数(电压峰值、脉冲频率、占空比等)、电解液参数(电解液压力、温度、酸碱度、成分、浓度等)和机床加工参数(机床进给速度、主轴转速、运行轨迹等)一定的情况下, 影响加工间隙大小的主要因素为流场分布情况。

2.1 阴极形状和流道设计

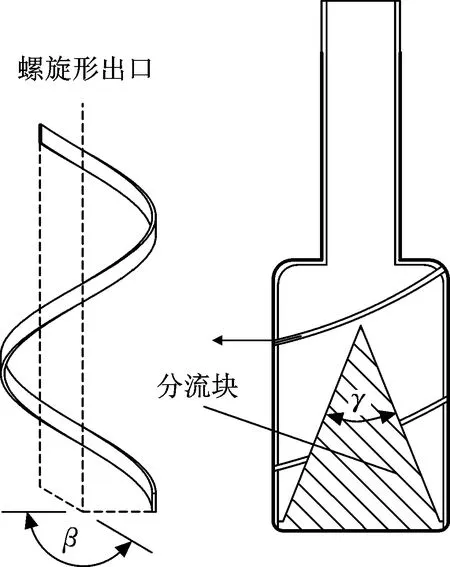

阴极设计时需参照图1d中工件的设计尺寸及加工间隙值,主要尺寸允许误差δ=0.05 mm。针对阶梯孔零件特征(外孔直径D2=20 mm,D4=28 mm,总体孔深L2=100 mm,内孔深度L1=66 mm),为求得电解液出口压力和流速分布符合设计要求的阴极,现根据初始加工间隙Δs=0.2 mm,设计阴极结构,如图3所示,阴极本体为中空的回转体,其一端为装夹部分,另一端为工作部分,装夹部分和工作部分之间为颈部,颈部的外壁上设有绝缘层,工作刃设有螺旋形的出液口,螺旋形出液口旋转上升的角度为β。根据出液口数量的不同,出液口可分为单螺旋形出液口和双螺旋形出液口(图4)。为调整阴极出液口压力,阴极内部设有圆锥角为γ的分流块[9-10]。下面主要研究不同的分流块锥角γ(分流块底部直径不变时,分流块高度随锥角γ改变而改变)、螺旋形出液口旋转角β和出液口数量时,阴极出液口压力和流速分布情况。

图3 阴极模型Fig.3 Cathode model

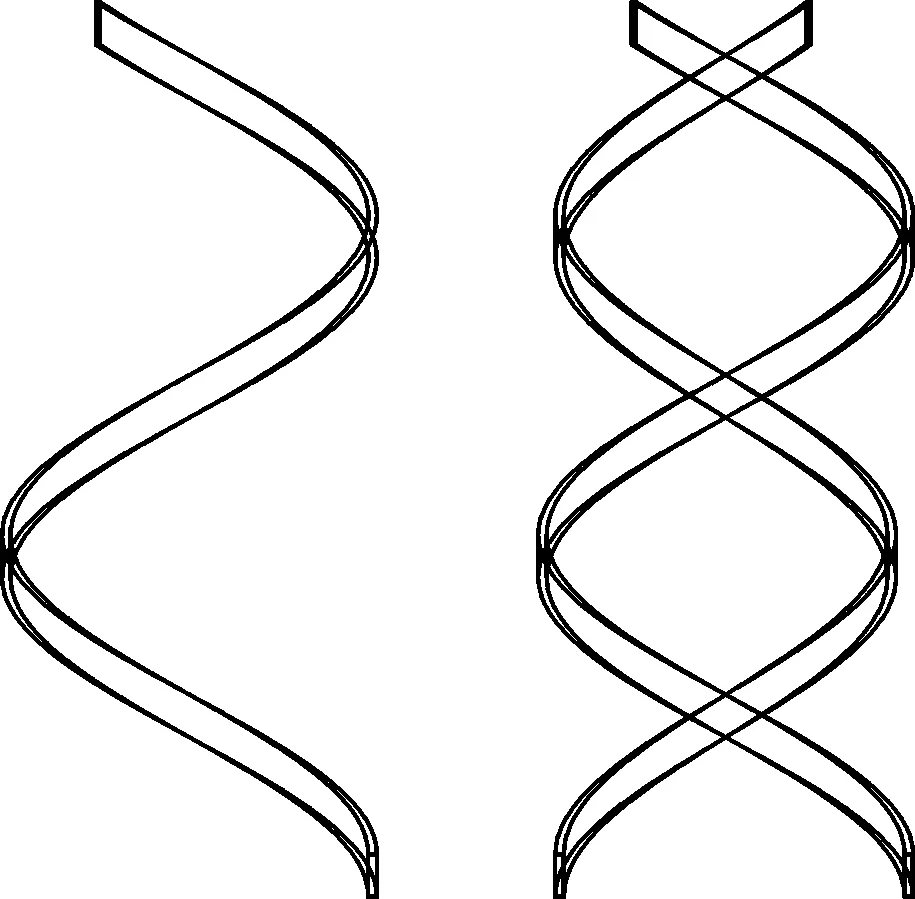

图4 单螺旋和双螺旋出液口Fig.4 Single and double helix outlets

2.2 单双螺旋形出液口阴极流场分析

对加工间隙中电解液的流场分析是一种稳态分析,建模时对流体有以下假设:流体为不可压缩、恒定的牛顿流体,即速度梯度变化时,动力黏度不变;考虑到加工间隙小、流速较快,整个流道中的电解液流动呈湍流状态;加工区域中电解液的流程较小,因此忽略工作过程中工作介质温度的变化以及温差造成的能量耗散,电解液流动受质量守恒定律和动能守恒定律约束[11]。

本文使用标准k-ε湍流模型进行分析。标准湍流k-ε模型的湍动能k和耗散率ε方程为

(9)

(10)

(11)

式中,Gk为由平均速度梯度产生的湍动能;Gb为由浮力影响而产生的湍动能;YM表示可压缩湍流脉动膨胀对总的耗散率的影响;μt为湍流黏度系数;ρ为液体密度;Cμ为常数;σk为k方程的湍流Prandtl数;εk为ε方程的湍流Prandtl数;C1ε、C2ε、C3ε为经验常数。

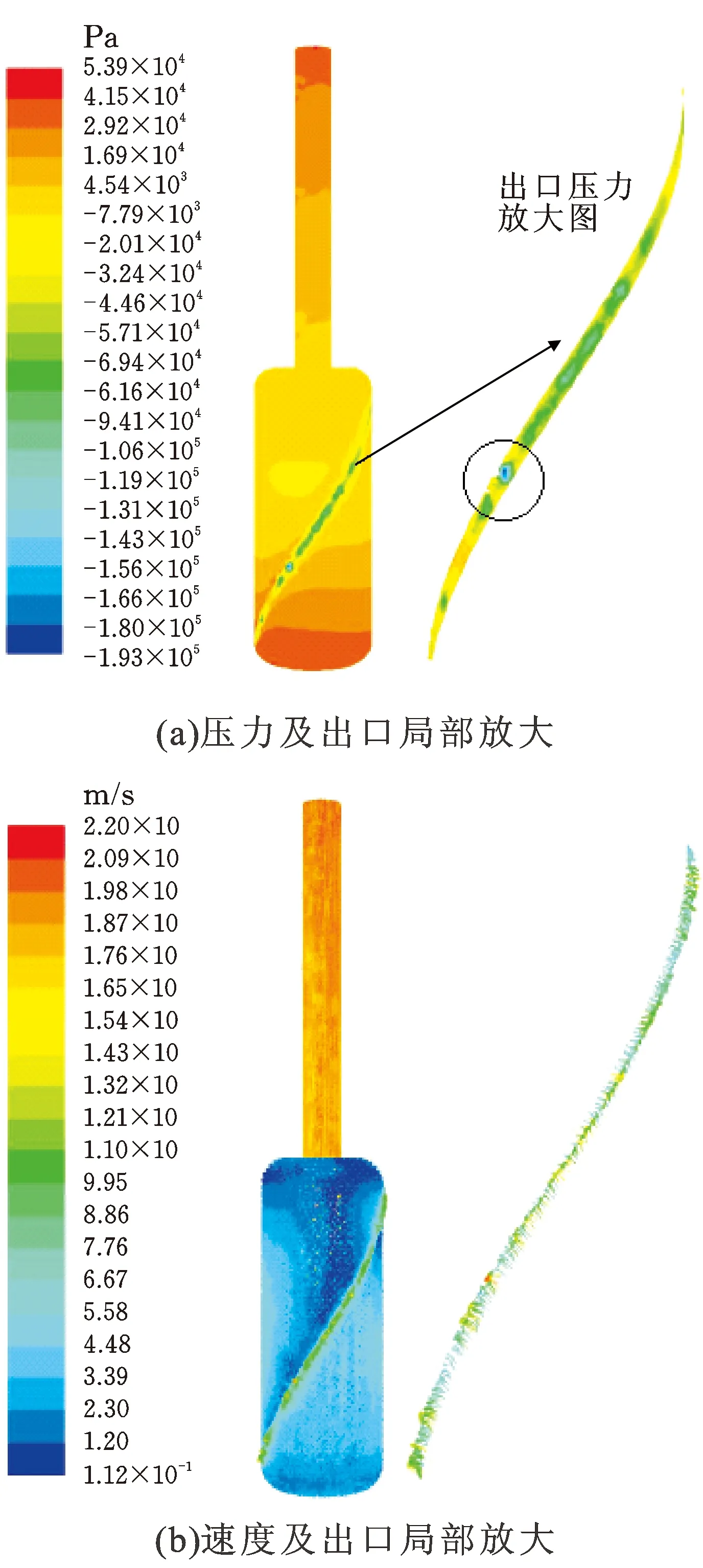

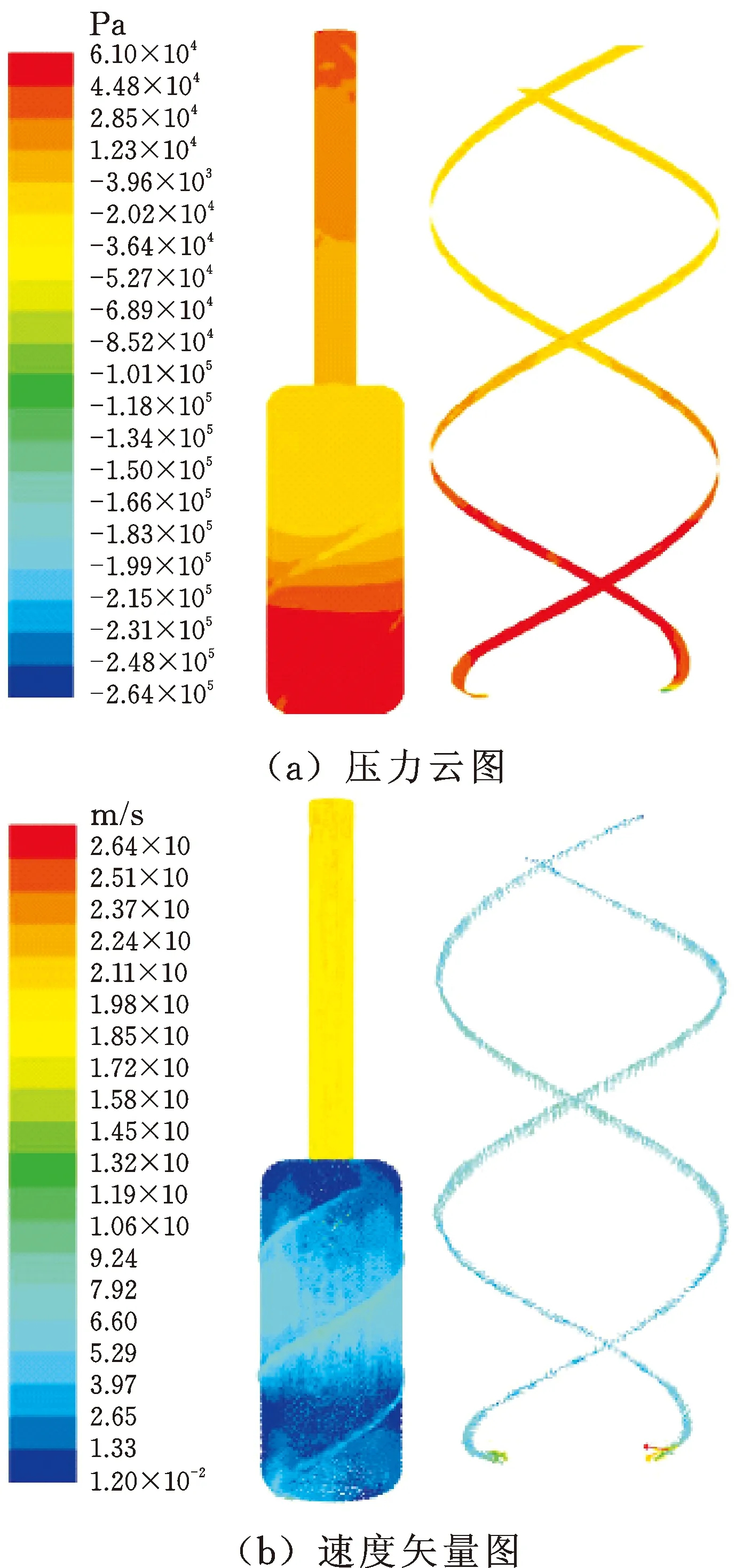

图5 单螺旋出口阴极的压力及速度Fig.5 Pressure and velocity of single spiral outlet cathode

建立单双螺旋形出液口阴极模型,根据分析软件要求,只建立阴极本体流域,入口压力设为2 MPa,出口无背压。图5a 中,出口压力云图被圈出部分的中心压力突变为最低值-1.93×105Pa,呈点状;周围压力为-1.19×105Pa,呈小圆面状;小圆面周围压力变为-2.01×104Pa,呈短条状,由此可见出口压力存在突变。图5a中,被圈出部分往下的出口处的出口压力为4.54×103Pa~1.69×104Pa,其余出口处压力均为负值,由此可见整个出口压差较大且变化不连续。结合图5b可见,电解液集中从阴极下部出口流出,出口中上部电解液流量小,实际加工时,会产生电解液短缺导致的短路、烧伤阴极及工件的现象,所以单螺旋形出口阴极无法满足加工要求。

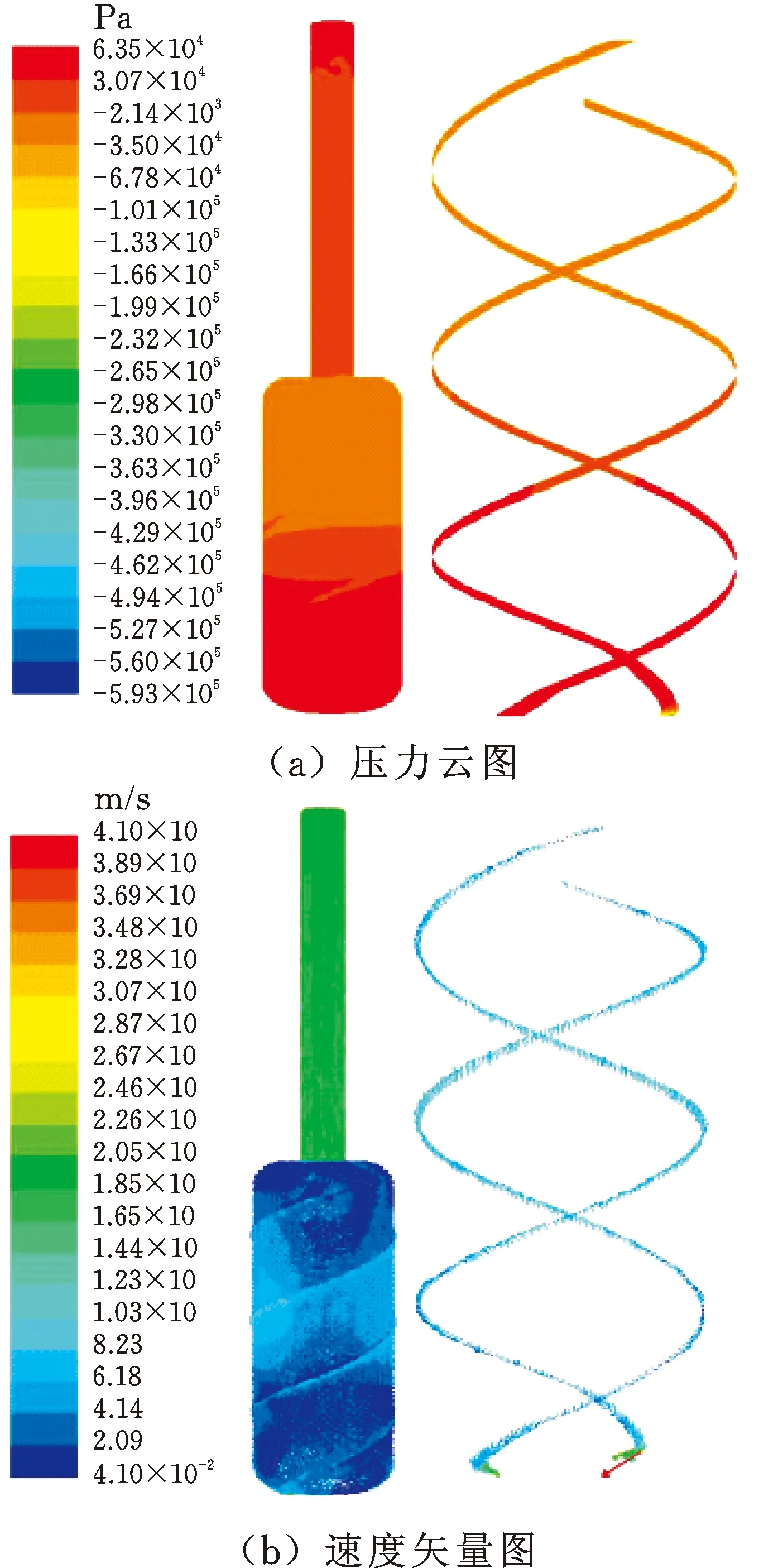

由图6a可见双缝螺旋阴极出口压力的变化均匀、无突变、压差小。流速均匀与否直接影响流量的分布,均匀的流量能更好地保证镗孔加工时的加工间隙误差小,从而保证所镗阶梯孔尺寸不超差。由图6b可以看出,双缝螺旋阴极出口流速分布均匀,流速为5.23 m/s。单缝螺旋阴极出口的同一截面流速不均,流速最大为9.95 m/s,最小为2.35 m/s。综合各阴极出口流场分析结果发现双缝螺旋出口阴极设计较合理。

图6 双螺旋出液口压力及速度云图Fig.6 Pressure and velocity of double spiral outlet cathode

为观察阶梯孔电解镗孔加工过程中的流场,结合加工原理图(图1c),从水平截面和竖直截面观测加工间隙中流场的分布。由图7可见,水平方向和竖直方向的加工间隙内,电解液流量满足镗孔加工要求,流速变化均匀,在使用双螺旋形阴极进行镗孔加工时不会出现局部缺液的问题。

图7 加工间隙内的速度矢量图Fig.7 Velocity vector map in machining gap of horizontal section and vertical section

2.3 双螺旋出液口阴极不同β和γ时的流场

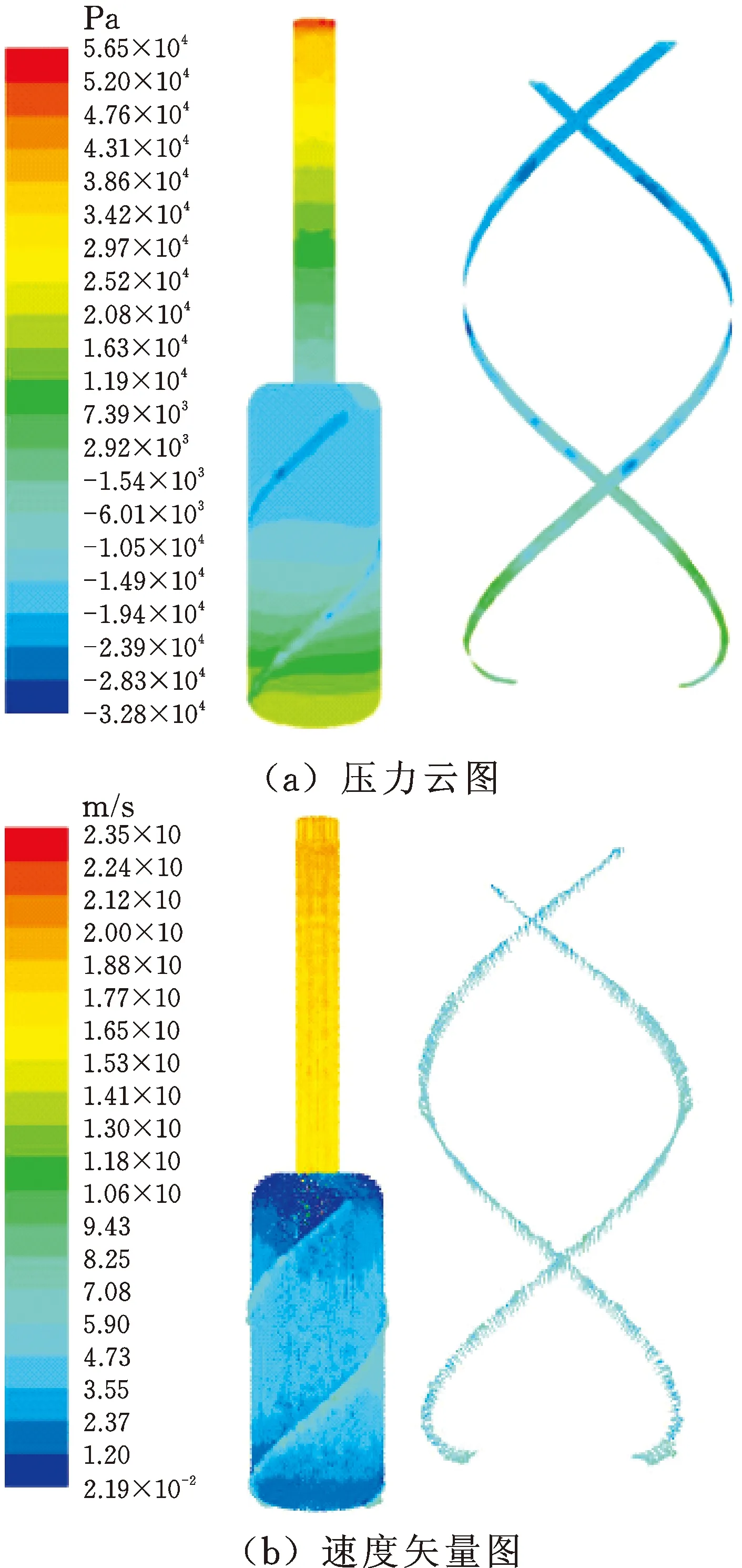

为进一步优化流场分布,减小出水口压差,拟改变阴极出口的旋转角度β和分流块的锥角γ,其中,β选360°、540°、720°,分流块锥度角γ选23°、24°和25°,共建立9个模型,导入FLUENT分析,从所有分析结果中选择流场分布较好的3组,如图8~图10所示。最终发现β=360°,γ=24°时的效果最好,压力过渡均匀、压差小、负压区面积最小、流速变化差值小,电解液速度矢量垂直于阴极侧壁,即镗孔加工时,电解液能垂直射入加工间隙,无死水区,便于电解产物和热量的排出。

图8 双螺旋出液口阴极流场(β=540°,γ=23°)Fig.8 Flow field of double spiral outlet cathode(β=540°,γ=23°)

图9 双螺旋出液口阴极流场(β=720°,γ=25°)Fig.9 Flow field of double spiral outlet cathode(β=720°,γ=25°)

图10 双螺旋出液口阴极(β=360°,γ=24°)Fig.10 Flow field of double spiral outlet cathode(β=360°,γ=24°)

3 试验研究及阴极锥度修正

3.1 正交试验及结果分析

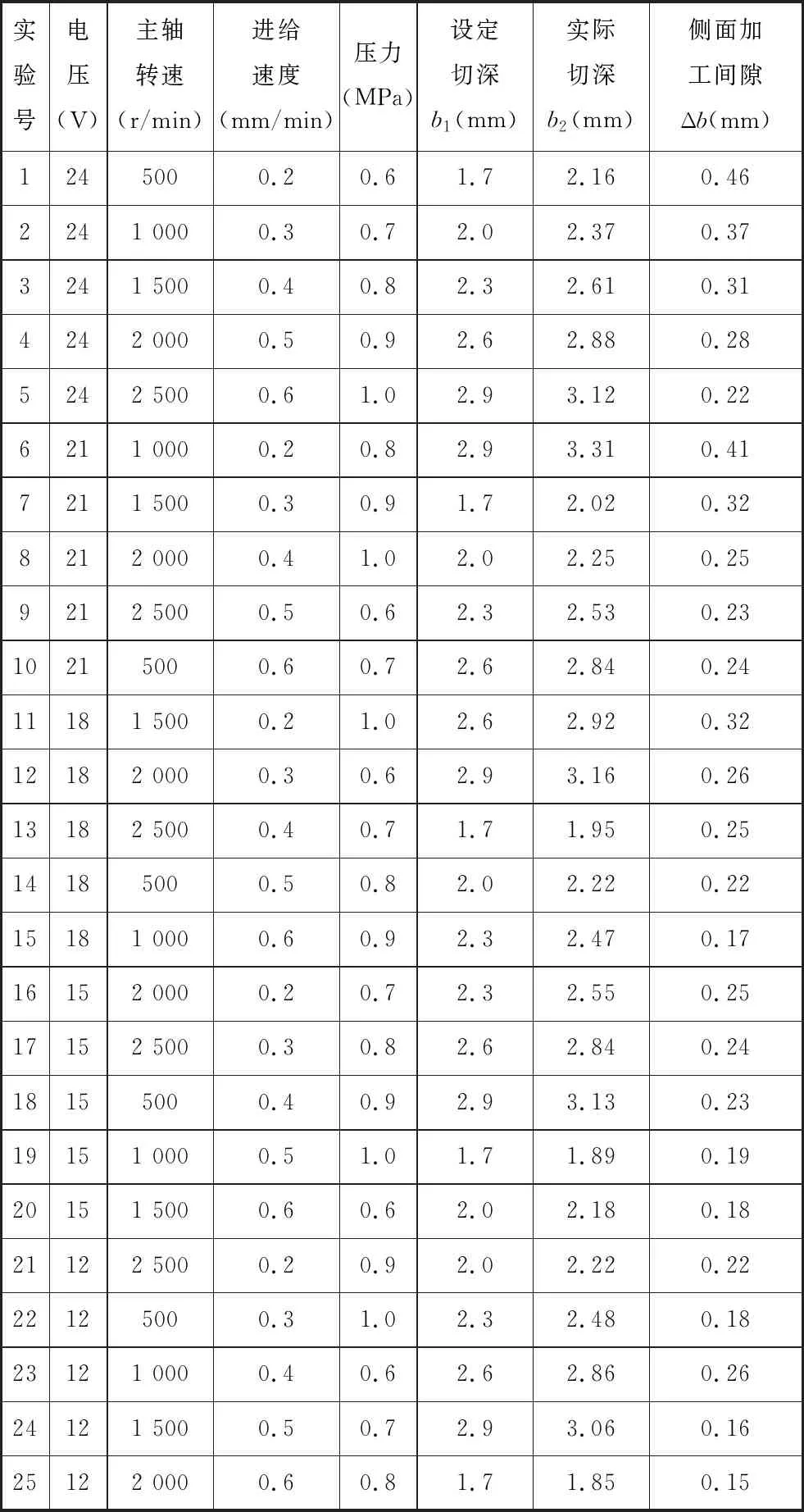

阶梯孔电解加工试验所使用的设备为五轴联动数控电解机械复合加工机床,电解液为质量分数为10%的NaNO3溶液,温度为30 ℃。试验选用β=360°,γ=24°的双螺旋出液口阴极,根据初始加工间隙0.2 mm和阶梯孔尺寸,即可求得试验用阴极各尺寸。通过正交试验研究电压、主轴转速、进给速度、电解液压力和设定切深对实际切深和侧面加工间隙的影响规律,各试验条件及结果如表1所示。

试验通过超声波测厚仪(精度0.01 mm)测得加工后工件的壁厚,再利用工件初始壁厚减去加工后壁厚得到实际切深,侧面加工间隙则根据式(5)计算可得。测量工件壁厚时发现,由于重力的原因,底部电解液流量较顶部充足,相同加工条件时的工件去除量从上往下逐渐增大,即加工后阶梯孔壁厚从上往下有所减小,表1中的数据是根据所镗阶梯孔中部直径计算而得的,为减少试件数量,试验时一组参数只镗孔加工1/4内孔即进行测量。

表1 试验参数及试验结果

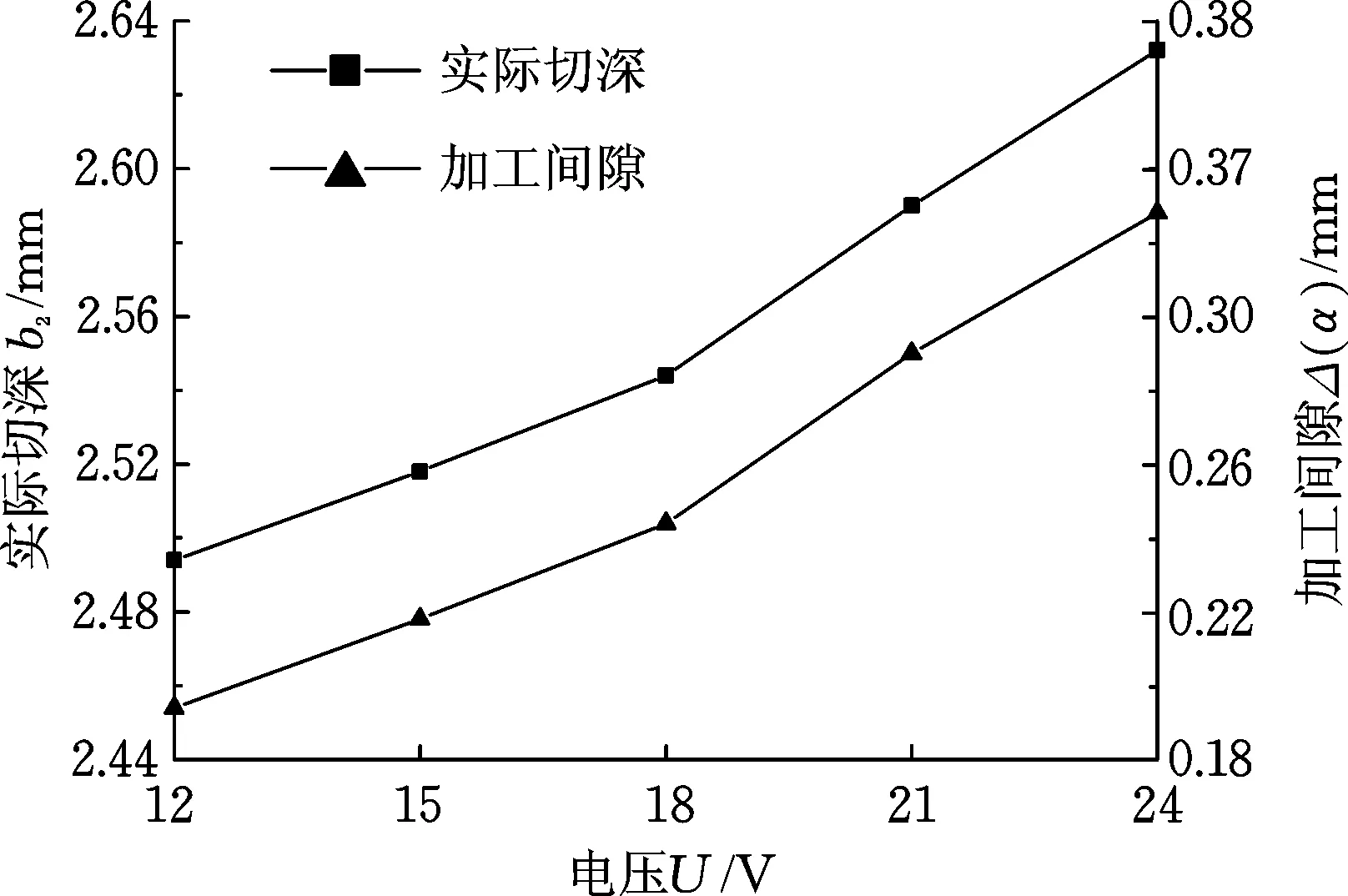

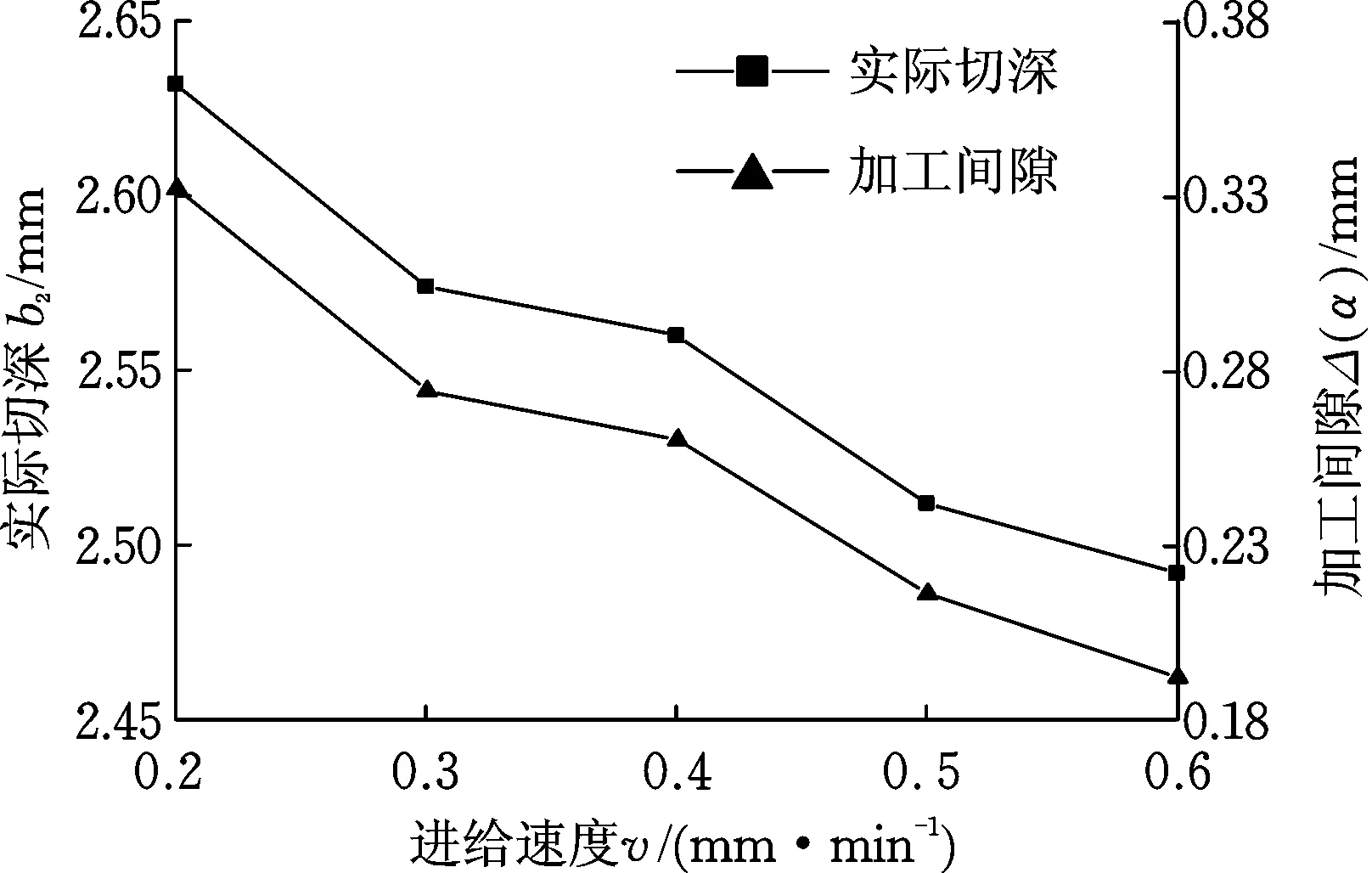

根据正交试验结果分析各因素不同水平时发现,电压取24 V、21 V、18 V、15 V、12 V时,平均实际切深分别为2.632 mm、2.590 mm、2.544 mm、2.518 mm、2.494 mm,极差(平均实际切深最大值减去最小值)为0.138 mm,此时的平均侧面加工间隙分别为0.328 mm、0.290 mm、0.244 mm、0.218 mm、0.194 mm,极差为0.134 mm。主轴转速为500 r/min、1 000 r/min、1 500 r/min、2 000 r/min、2500 r/min时,平均实际切深分别为2.566 mm、2.580 mm、2.558 mm、2.538 mm和2.532 mm,极差为0.048 mm;此时的平均侧面加工间隙分别为0.266 mm、0.280 mm、0.258 mm、0.238 mm、0.232 mm,极差为0.048 mm。阴极进给速度为0.2 mm/min、0.3 mm/min、0.4 mm/min、0.5 mm/min、0.6mm/min时,平均实际切深分别为2.632 mm、2.574 mm、2.560 mm、2.512 mm、2.492 mm,极差为0.140 mm;此时的平均侧面加工间隙分别为0.332 mm、0.274 mm、0.260 mm、0.216 mm、0.192 mm,极差为0.140 mm。电解液压力为0.6 MPa、0.7 MPa、0.8 MPa、0.9 MPa、1.0 MPa时,平均实际切深分别为2.578 mm、2.554 mm、2.510 mm、2.566 mm、2.532 mm,极差为0.068 mm;此时的平均侧面加工间隙分别为0.278 mm、0.254 mm、0.266 mm、0.244 mm、0.232 mm,极差为0.046 mm。设定切深取值为1.7 mm、2.0 mm、2.3 mm、2.6 mm、2.9 mm时,平均实际切深分别为1.974 mm、2.248 mm、2.550 mm、2.528 mm、3.156 mm,极差为1.182 mm;此时的平均侧面加工间隙分别为0.274 mm、0.248 mm、0.228 mm、0.268 mm、0.256 mm,极差为0.046 mm。从以上各因素的极差值大小可以看出,各因素对实际切深的影响主次关系(从强到弱)依为:设定切深、进给速度、电压、电解液压力、主轴转速;各因数对侧面加工间隙的影响主次关系(从强到弱)依次为:进给速度、电压、主轴转速、电解液压力、设定切深。其中,设定切深为加工中根据镗孔去除量而人为设定的切深,对实际切深的影响最大,但对加工间隙的影响很小,即电解镗孔加工中加工间隙随切深的变化很小;从极差分析的结果亦可看出,阴极出水口流量达到电解加工顺利进行的最低要求后,电解液压力和阴极转速的增加对加工结果影响很小;由此可见,影响实际切深和加工间隙的主要参数为电压和进给速度。

电压对实际切深和加工间隙的影响见图11,随着加工电压的升高,实际切深和加工间隙呈增大的趋势,符合式(6)中电压和加工间隙的正比关系。由图12可见,随着进给速度的增加,阴极镗孔同等长度路径所花时间缩短,相同参数条件下的去除量减小,实际切深亦随之减小,符合式(6)中进给速度与加工间隙的反比例关系。进给速度低于最大平衡进给速度时,进给速度越大,加工间隙越小。由以上分析可知,加工电压高,则加工间隙和实际切深大,但容易发生过切;进给速度高时,实际切深和加工间隙小,容易保证加工精度,但小间隙加工时易发生短路,烧伤工件和镗孔阴极,因此需根据实际情况选择合理的各加工参数。

图11 电压、实际去除量与加工间隙的关系Fig.11 Relation between voltage,actual removal quantity and machining gap

图12 进给速度、实际切深与加工间隙的关系Fig.12 Relationship between feed speed,actual cutting depth and machining clearance

由第19组正交试验可以直接看出,进给速度0.5 mm/min、转速1 000 r/min、电解液压力1.0 MPa、电压15 V、设定切深1.7 mm时,加工间隙Δs=0.19 mm,最接近加工间隙预设值(此时误差为0.01 mm),因此采用此参数组合作为设计阴极的依据,此时通过测量可知Δs1=0.22 mm,Δs2=0.28 mm;D2、R2、L1、L2、D4已知时,通过计算可知镗孔阴极加工段外径D3=11.6 mm,圆角半径R1由4.80 mm渐变至4.72 mm,镗孔刃长L3=65.5 mm,夹持部分直径D1=10 mm,阴极总长L=150 mm,阶梯孔电解镗孔时的阴极轨迹半径r=4 mm。

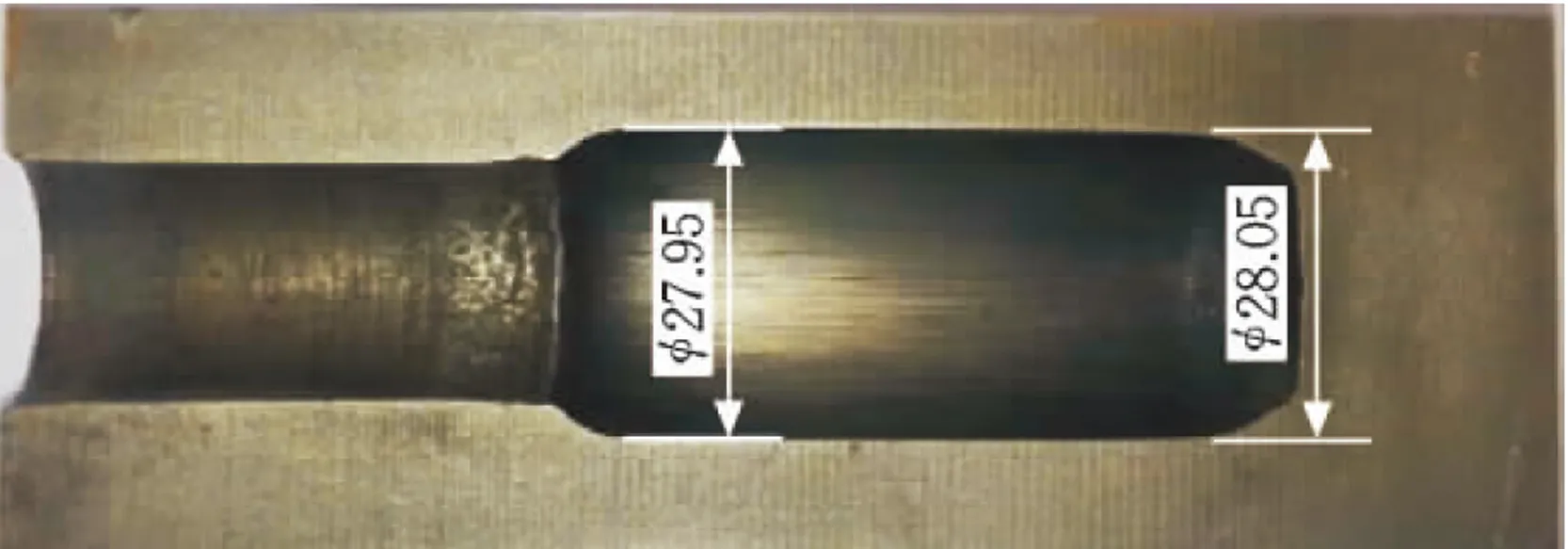

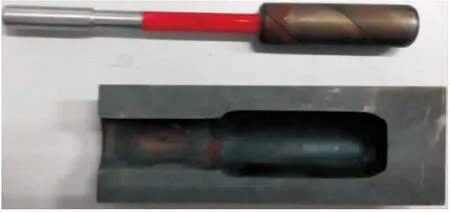

3.2 阴极的外轮廓修正和试验结果

从正交试验可以看出,β=360°,γ=24°的双螺旋出液口阴极加工所得工件总存在进口直径比根部直径小的情况,如图13所示。这是因为加工中的电解液在重力作用下向下聚集(即越往镗孔根部,电解液流量越大),所以电解液的分布不均及电解液温升的变化导致电解镗孔过程中的去除量不均匀。为解决以上问题,将阴极的工作段制作成倒锥形,即阴极工作段直径尺寸由19.65 mm渐变至19.55 mm,阴极和最终加工所得零件如图14所示。切入阶段速度为0.2 mm/min时,去除量大、流场不稳定,因此切入速度较低;镗孔阶段速度为0.5 mm/min,流场稳定无火花现象;由于阴极初始切入时已去除部分材料,镗孔结束前阶段去除量逐渐减少,因此需调整阴极进给速度为0.8 mm/min;最终的整个镗孔时间约为50 min,加工所得阶梯内孔的直径为27.90~28.02 mm,加工间隙为0.185~0.215 mm,符合加工要求。当效率η=0.15,电化学当量w=0.001 5 mm3/(A·min),U=15 V,电导率取8 S/m,α=102°,根据式(8)计算得到加工间隙约为0.208 mm,说明此公式对实践有一定指导意义。

图13 锥度未修正阴极加工所得零件Fig.13 Parts manufactured with uncorrected taper cathode

图14 修正后阴极及加工所得工件Fig.14 Corrected cathode and workpiece

4 结论

(1)与单螺旋出液口阴极相比,双螺旋出液口阴极出口压力变化均匀且压差小,出水口电解液流动方向垂直于阴极侧壁,即能垂直射入加工间隙,保证电解镗孔加工间隙中无缺液现象。

(2)通过调整不同的出液口螺旋角和分流块的锥度发现,360°螺旋角和24°分流块锥角时,阴极出液口压力和流速分布较好。

(3)通过正交试验发现,在电解液充沛的前提下,实际切深和加工间隙主要受电压和阴极镗孔速度影响,主轴转速、电解液压力和设定切深对加工间隙的影响较小。以正交试验结果较好的一组参数加工结果作为阴极设计的依据,得到了阴极各主要设计尺寸。

(4)通过阴极锥度修正的方法解决了重力引起的电解液分布不均,导致镗孔内壁厚薄不均的问题,加工所得工件尺寸均在误差范围之内。