机采水平井低表面能防蜡技术研究与应用

朱洪征,郭 靖,苏祖波,甘庆明,吕亿明,常莉静

(1长庆油田分公司油气工艺研究院 2低渗透油气田勘探开发国家工程实验室)

随着油田勘探、开发的不断深化,各种新的钻完井技术得到快速发展,国内在低渗透油藏乃至致密油藏中,针对常规直井开发单井产量低,提高单井产量的水平井开发方式这些年更是突飞猛进,在增储上产中起到了巨大作用[1-2]。以长庆油田为例,目前水平井已经达到2 300余口,平均产量是一般直井的2~3倍,现在长庆油田每年新增水平井100口左右。随着油藏的不断开发,生产过程中地层能量不断下降,由于水平井产液量较高,部分区块油层含蜡量高,井筒结蜡现象日益加剧,使得机采水平井抽油机载荷增加,泵效降低,油井产量下降,同时因结蜡检泵井不断增加,采油时效降低,油井维护成本增加,做好油井清防蜡工作显得越来越重要[3-5]。

目前常用的清防蜡工艺仍沿用直井清蜡方式,包括井口投加清防蜡剂化学清防蜡、常规热力清蜡、机械清蜡等[6-7]。笔者利用基于液体附着的固体表面能越低,液体更不容易润湿固体,越容易在表面上移动的性能,提出了一种机采水平井低表面能防蜡技术,并结合油田特点,从温度、含水、蜡质等方面,明确了防蜡表面能技术界限,在40余口井进行了现场应用,在未采取其他措施的情况下,防蜡效果明显。

一、低表面能防蜡技术的构建

当温度、压力降低时,蜡、胶质等就会以晶体形式析出,沉积在油管、井下装置的表面,从而减小油井的出油能力。表面能是恒温、恒压、恒组成情况下,可逆地增加物系表面积须对物质所做的非体积功。根据表面能理论(见图1),当固体表面能越低,液体更不容易润湿固体,越容易在表面上移动,不易附着在固体表面,液体在水平固体表面上,当达到平衡时,形成的接触角与各界面张力之间符合杨氏公式[8]:

γsg-γsl=γlgcosθ

(1)

接触角θ由γsg、γsl、γlg决定,对于同一液体,固体表面张力越小,接触角θ越大,润湿效果越差,液体越不容易润湿固体,越容易在表面上移动。所以,如果管壁涂有低表面张力涂层,那么蜡质就不会或较少被管壁吸附,且易随液流排出。但在管道内壁涂层的工作过程中,涂层必须先提供防腐的功能,因为管道内壁如被破坏,管道的腐蚀将产生腐蚀垢,腐蚀垢将增加管道内壁液流的表面张力,且内壁表面粗糙程度增加,以腐蚀垢为中心,也容易导致蜡晶体沉积。

图1 杨氏接触角示意图

因此在油管内壁涂覆一层亲水/疏油的光滑涂层,一方面起到防腐蚀作用,避免形成锈蚀壁面着床点;另一方面促使形成紊流边界层,即液流冲刷动能大于沉积吸附力,降低蜡质在涂层表面的黏附力,着床后易被冲掉,随液流带出井筒,使蜡不易在其表面沉积,从而达到防蜡的目的。

二、低表面能防蜡体系性能研究

1. 临界表面能优选

为了研究对比不同内涂层的防蜡效果,进行了原油动态结蜡模拟实验,实验温度主要由恒温水浴控制, 沉积面分别为无涂层的钢片和涂覆不同涂层的薄片。沉积面温度控制在低于油样温度3℃~5℃, 搅拌器的转速为30 r /min (以Ø73.16 mm的油管每天采出液的流量为12 m3计)。试验用时24 h 后, 取出沉积物并称重, 计算其防蜡率。

根据式(2)计算其防蜡率。

(2)

式中:PR—防蜡率,%;W1—无涂层时的蜡沉积量,g;W2—涂覆涂层后的蜡沉积量,g。

测试出同一条件下不同涂层的防蜡率,然后结合前面计算出的涂层表面能外推出涂层的防蜡表面能。根据统一测试条件下三个不同表面能涂层上的防蜡率,以表面能数据为x轴,防蜡率数据为y轴,进行直线拟合,得到直线y=kx+b,然后将直线外推,当y=100%时求得x值即为临界表面能。

1.1 单因素影响趋势分析

在不同油温、蜡质、含蜡量、压力、含水情况下,分别对没有涂层的钢片及带有涂层的试片进行蜡沉积实验,24 h后取出试片称取结蜡质量,间接可得出对应条件下的临界表面能,得出临界表面能与温度、蜡质、含蜡量、压力及含水的变化曲线。

结果表明,随着温度升高,防蜡率逐渐提高,临界防蜡表面能逐渐增大(对涂层表面要求变低)。温度在30℃以上时,超过了析蜡点,不需要防蜡。随着碳链长度的增长,涂层的防蜡率逐渐提高,涂层的临界防蜡表面能逐渐降低,对表面能的要求越高。随着原油含水率的提高,涂层防蜡率越高,对表面能的要求就越低。含蜡量及压力对涂层的防蜡率变化趋势不明显,涂层的临界防蜡表面能变化趋势也不明显。

1.2 防蜡技术界限确定

绘制出不同工况下油管防蜡涂层选用图版(见图2),图2中球越小,表示该工况下要实现防蜡对涂层的表面能的要求越高,图中球越大所对应的工况对涂层的表面能的要求越低。温度高于20℃且含水率高于90%不需要使用涂层,温度高于30℃时不需要使用涂层;含水在0~90%之内,温度在6℃~30℃之内,含蜡量在7%~12%之内,涂层表面能最低需要24.7 mN/m。多因素条件下,为了达到防蜡效果,对应的防蜡临界表面能越低,对涂层表面能要求越高。可以总结为:温度越低,含蜡量越高,含水率越低,对涂层表面能的要求越高。

图2 不同工况下油管防蜡涂层选用图版

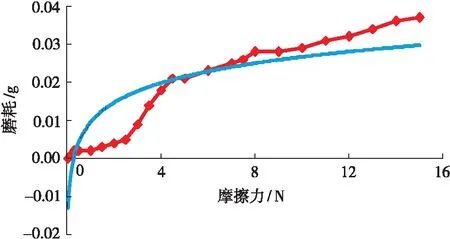

图3 涂层质量损失随摩擦力变化曲线

2. 耐磨性能评价

机采水平井生产过程中,抽油杆与油管摩擦在所难免,油管内涂层的耐磨性直接影响到防蜡性能,根据实验室数据计算不同负载下的摩擦力以及不同负载下的涂层磨耗测试结果,得出磨耗随摩擦力变化(见图3),拟合出变化曲线如式(3):

y=0.0075ln(x)+0.0094

(3)

通过油井优化设计软件模拟出每口井井下的侧向力数据和井深轨迹,选取其中井况侧向力位置,计算分析耐磨寿命。

(4)

(5)

M=ρhV

(6)

式中:ρ—涂层密度,g/cm3;h—涂层厚度,μm;V—涂层体积,cm3;M—接触面积的涂层总质量,g;k—摩擦力相同时砂轮与扶正器的磨耗比值;m—实验室砂轮单位面积磨耗,g/cm3;Sn单—现场单冲程接触的面积,g/cm3;N—完全磨损需要的单冲程数;n单—每天的单冲程数;D—可耐磨天数,d。

由式(4)反求出涂层耐磨寿命,若要求现场应用两年以上,涂层密度3 g/cm3,涂层厚度200 μm即可。

三、现场应用情况

2017年12月底,机采水平井低表面能防蜡技术在长庆油田合水油区水平井共推广应用45口井,下入低表面能内涂防蜡油管2.6×104m,在使用防蜡涂层油管前,热洗清蜡平均周期为20 d,若连续40 d不清蜡会造成蜡堵检泵,下入防蜡油管停止现场所有热洗、加药等清防蜡工艺后,平均生产周期已达75 d,最长井达395 d,暂未出现检泵作业。

1.工艺技术评价

经过近1年的跟踪评价,生产已满1年的4口试验井,检泵周期同比延长160 d,试验井平均检泵周期同比已延长160 d,通过现场对比发现,防蜡油管内壁基本未发现结蜡晶体附着,普通油管段出现大段结蜡堵实现象,试验效果较好(见表1)。

表1 内涂层油管实验前后检泵周期对比

2.经济效益评价

该技术的应用有较好的经济、社会效益,目前油田水平井年清防蜡综合成本4.7万元/口,该工艺单井实施费用2.7万元,按涂层平均使用寿命600 d算,单井产生经济效益5.01万元,该工艺实施后现场不再实施热洗、加药等传统工艺,可以大大降低员工劳动强度、特种车辆运行及化学药品毒害风险。

四、结论与认识

(1)利用提高油管内壁表面光滑度、改善表面的润湿性,不利于石蜡沉积的性能,根据表面能原理及影响因素,通过优化油管涂层表面能,并结合机采水平井杆管偏磨特点,评价了防蜡涂层油管耐磨性,形成了机采水平井防蜡技术。

(2)室内实验表明,低表面能油管防蜡技术温度越低,含蜡量越高,含水率越低,对涂层表面能的要求越高,涂层表面能最低需要24.7 mN/m,就可达到较好防蜡效果。

(3)现场试验表明,应用低表面能油管防蜡技术可较好的解决油田水平井防蜡治理问题,且与传统清防蜡工艺相比,不需要周期性地进行清防蜡作业,可以有效降低管理风险。