顾北选煤厂原煤分级筛的技术改造与效果分析

丁明高

(淮浙煤电有限责任公司 顾北煤矿选煤厂,安徽 淮南 232000)

1 选煤厂概况

顾北选煤厂位于安徽省淮南市凤台县顾桥镇,设计生产规模与顾北矿产能相匹配,属坑口型煤矿配套选煤厂,原设计洗选能力3.0 Mt/a,主要系统留有6.0 Mt/a的生产规模。选煤厂于2005年9月开始动工建设,2007年12月建成并投入试生产。选煤厂采用分级入选工艺,其中200~50 mm粒级进入动筛跳汰机洗选;50~13 mm粒级的末原煤进入两产品重介质旋流器洗选;13 mm粒级以下的末煤直接作为产品入仓。目前,顾北选煤厂采用的两产品重介质分选工艺,分选精度高,系统简单,适合煤质变化和产品多样化的要求。无论从入洗量、电煤产率还是洗选时产生的煤泥量来看,这种分级入洗的方式最适合顾北选煤厂现状。但也正是由于选择了分级入选工艺,13 mm的分级筛分环节才成了选煤厂后期生产过程中的最大瓶颈,一旦该环节的筛分效率低下,将会增加后续各个工艺环节的生产压力。

2 原煤分级筛技术改造的必要性

随着顾北煤矿井下开采的深入,综采机械化的普遍投用,原煤煤质有逐年变差的趋势。2013年以来原煤质量曾长期处于灰分高于45%、水分大于6%的情况。顾北选煤厂原设计安装的末原煤分级筛208号、209号采用的是传统香蕉筛,在近年来的生产运行过程中,经常出现筛板表面易粘煤、筛板夹缝中积聚或包裹煤粒的现象,直接影响了煤炭的透筛效果。在生产过程中需要安排人员频繁清理筛面积煤,既影响了矿井生产也增加了岗位工的劳动量。另外,由于传统的香蕉筛筛分效果差,处理能力也难以满足正常生产需求,导致在后续的末原煤重介质返洗的工艺中,出现煤泥产率较高、洗选效果不佳、煤泥水处理难度大、药剂投入量多、洗选成本增加等情况。由于煤泥产率高,煤泥量大,对销售和环保等方面也带来诸多困难。

经实地考察张北选煤厂、谢桥选煤厂的弛张筛使用情况,了解到该型筛对末煤和原煤,尤其对于较为潮湿的原煤分级效果很好。2015年1月顾北矿通过技术改造,将209号原煤分级筛更换为弛张筛;2016年8月,将208号原煤分级筛也更换为弛张筛,从而彻底解决了末原煤筛分困难的问题。

3 技术改造效果分析

技术改造的第一步是拆除原有的209号香蕉筛,将其更换成由激振器及浮动筛框两部分产生筛面弛张振动的弛张筛(即KRL/ED3000×7m型弛张筛),对两者进行了对比试验。

3.1 弛张筛与香蕉筛的筛上物限下率对比

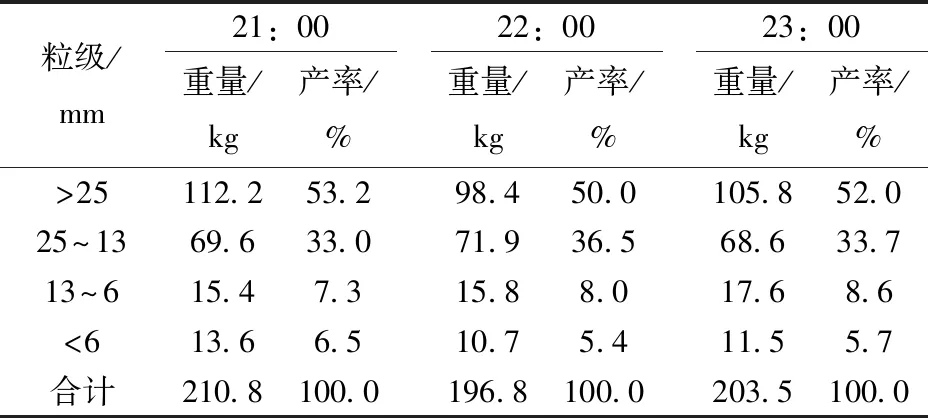

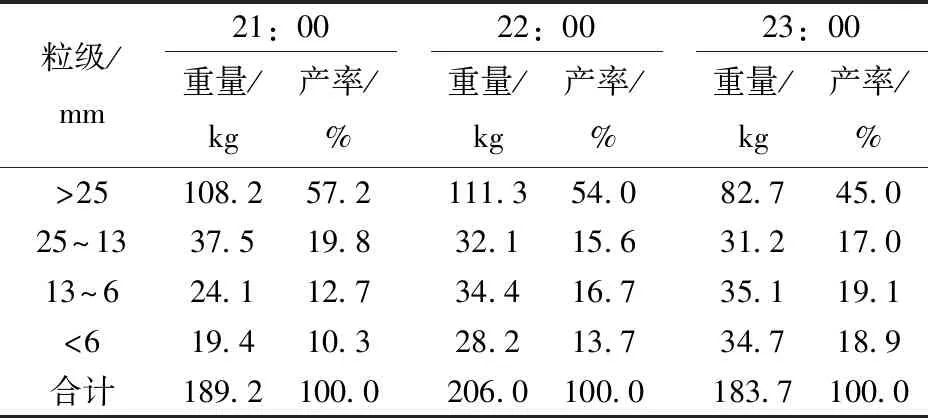

209号分级筛由原来的香蕉筛更换为弛张筛后,为比较弛张筛和香蕉筛的筛分效果。对未改造的208号香蕉筛与209号弛张筛同时进行筛上物采样,分别测定筛上物限下率,对比筛分效果。在矿井正常生产1 h以后,将入厂原煤运输量调节到800 t/h。在矿井正常生产时进行随机采样,以15 min间隔一次分别对208号香蕉筛、209号弛张筛的筛上煤炭进行采样检测,试验结果如表1和表2。

表1 209号弛张筛筛上物不同时间采样检测结果

表2 208号香蕉筛筛上物不同时间采样检测结果

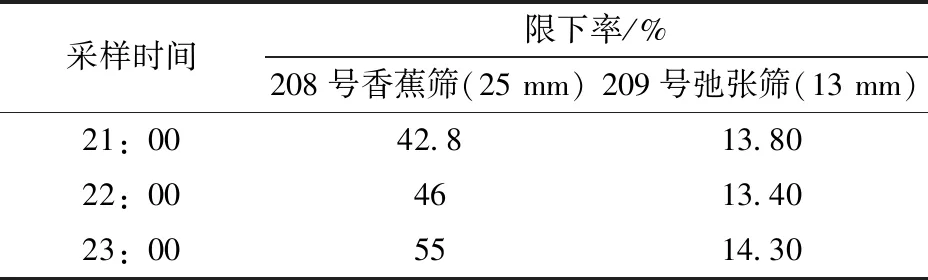

从表1和2可以看出,随着生产的不断持续,1~2 h后208号香蕉筛的筛分效果慢慢降低,而209号弛张筛的筛分效果却没有发生明显变化。以25 mm和13 mm为限,可以依次测得208号香蕉筛、209号弛张筛筛上物的限下率(见表3)。

表3 208号香蕉筛与209号弛张筛筛上物限下率比较

由表3可以看出,在矿井正常生产系统满负荷作业时,209号弛张筛明显比208号香蕉筛的筛上物限下率低。随着生产的持续进行,两种筛分设备之间的差值还会逐渐增大。而209号弛张筛的筛上物中13 mm以下粒级的含量明显较少,平均值仅为13.80%,这种筛分方式受生产时间的影响较小,开机2 h后,筛分效果仍然较为稳定。但208号香蕉筛的筛上物中小于25 mm粒级物料含量明显偏高,且随着生产的持续进行,筛分效率明显变差,25 mm限下率最高时达到55%。由此试验得出:209号弛张筛的筛分效果要明显高于208号香蕉筛。

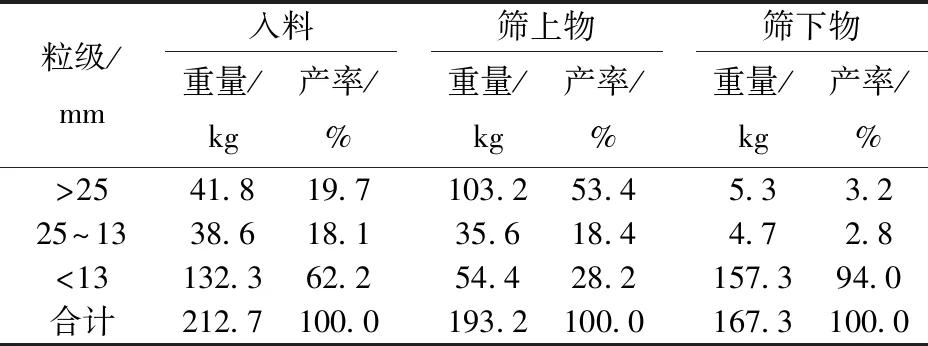

3.2 弛张筛与香蕉筛的筛分效率

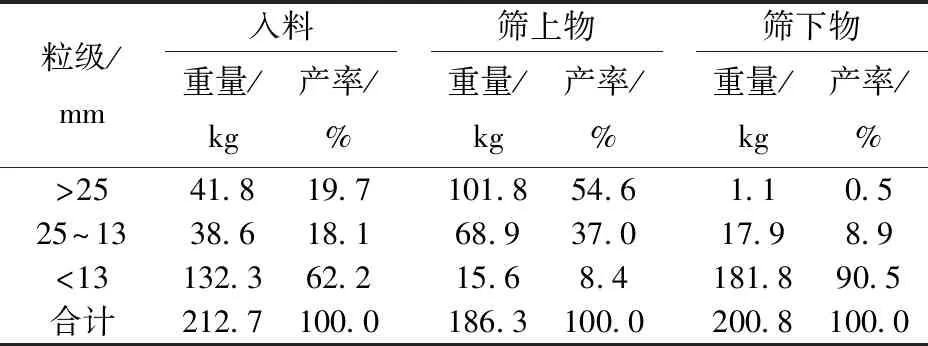

为了检验弛张筛投用后的筛分效果变化情况,检查香蕉筛和弛张筛的筛分效率,进一步对208号香蕉筛与209号弛张筛同时进行筛上物采样,测定筛分试验数据如表4和表5。

表4 208号香蕉筛筛分效果测定结果

表5 209号弛张筛筛分效果测定结果

通过下面公式计算筛分效率:

E=β(α-θ) /α(β-θ)

式中:α为入料中小于筛孔尺寸粒级的含量,%;β为筛下物中小于筛孔尺寸粒级的含量,%;θ为筛上物中小于筛孔尺寸粒级的含量,%。

以13 mm粒级为分选下限,得出香蕉筛在生产运行时筛分效率仅能达到78.09%,弛张筛的筛分效率则高达95.34%,比香蕉筛的筛分效

率高17.25个百分点。虽然香蕉筛具有多倾角筛面和较大激振力,其处理能力和筛分效率相对较高;但弛张筛则采用了多段多倾角筛面,更大程度地提升了处理能力和筛分效率,且筛面材料选用具有柔性和弹性的聚氨酯,变形挠度较大,给物料的作用力也较大,所以筛分效果明显强于普通振动筛,物料在筛面上的分层和松散效果更佳,潮湿物料在受到冲击力后更容易分散开,且不堵塞筛孔,从而增加了物料透筛几率。

3.3 技术改造后的经济效益

以2014年为例,在尚未进行原煤分级筛技术改造前,顾北选煤厂当年重介质系统累计入洗原煤192.38万t,煤泥产量为30.55万t,产率高达15.88%。2016年8月208号、209号两台弛张筛改造均已完成。2017年1~12月选煤厂重介质系统累计入洗原煤86.09万t,煤泥产量为9.97万t,产率仅为11.58%,较2014年下降了5.3%。按2017年同等条件入洗量核算,全年可增加动力精煤4.56万t;以当前每吨动力煤和煤泥差价200元计算,该项一年即可为矿井增加经济效益约912.55万元。

由于入洗原煤中细颗粒煤泥含量的减少,重介质系统及煤泥水处理所用介质、絮凝剂和凝聚剂用量也随之减少,浓缩及压滤系统电耗也明显降低,同时还减少了设备损耗和材料消耗,具有显著的直接和间接经济效益。

4 结 论

顾北选煤厂将原香蕉筛改为弛张筛后,筛分效果明显提升。工业性试验表明:弛张筛的筛上物限下率低至13.80%,相比香蕉筛降低了34.2个百分点;香蕉筛的筛分效率仅能达到78.09%,而弛张筛的筛分效率则高达95.34%。

由于弛张筛的筛分效果明显,筛分效率高,减少了入洗原煤中的末煤含量,明显降低了0.5 mm粒级以下煤泥入水的机会,大大减轻了煤泥水系统的负担,减小了泥化现象,从而大幅降低了煤泥产率,提高了动力精煤回收率,增加了矿井经济效益,同时也减少了设备损耗和材料消耗,具有较高的经济效益和推广价值。