某纯电动乘用车加速行驶车内轰鸣问题的分析与优化

高发华 汪跃中 谭雨点 丁润江 朱亮

摘 要:针对某纯电动乘用车全油门加速行驶车内产生的轰鸣问题,经主观评价及试验诊断分析后,排查出电机转速为6600rpm-7600rpm时车内舒适性较差;通过驾驶室噪声优化控制方法及传递路径分析排查出电机在高转速下导致减速器内部激励与减速器壳体产生共振;结合开发车型设计情况,并在保证性能的情况下,提出减速器壳体重新优化设计的方案;通过试验验证表明,优化方案解决驾驶室内轰鸣问题,提高乘坐舒适性。

关键词:纯电动乘用车;加速;轰鸣噪声

1 引言

随着新能源汽车行业的快速崛起,人们对新能源汽车的要求不再仅仅局限其动力性、经济性、安全性等方面,对于新能源汽车的NVH特性要求也颇为严格。而轰鸣问题作为汽车噪声突出问题的一种,极易引起驾驶员耳朵不适,甚至头晕、身体难受,极大降低整车的乘坐舒适性,因此整车轰鸣问题的解决成为各新能源汽车企业重点关注的问题。近年来,针对整车轰鸣问题已经引起广泛关注。杨仕祥[1]通过阶次分析法和模态分析法分析出由于发动机振动与驾驶室引起了共振,通过遗传算法对悬置进行优化降低了轰鸣噪声。还有一些主要的轰鸣问题由于发动机2阶振动激励,振动能量经过悬置和传动系统引起共振,最终在车内行程轰鸣声和压耳感,然后通过优化方案解决该问题[2-3]。目前对轰鸣问题的研究都是针对传统汽油车内噪声的研究,纯电动汽车轰鸣问题的研究较少。

本文以某自主品牌纯电动汽车为研究对象,在整车全油门(WOT)加速工况过程中,当电机转速为6600rpm-7600rpm时,驾驶室内会出现明显的轰鸣问题,伴随较强的压耳感,引起车内驾驶员明显不适及烦躁感。因此,本文针对该问题展开分析研究。

2 车内轰鸣噪声主观评价与分析

2.1 车内噪声主观评价

以某品牌新开发的纯电动乘用车为研究对象,整车采用电机、减速器前置,前轮驱动布置形式,动力总成悬置采用三点橡胶悬置。通過专业主观评价师对驾驶室内噪声诊断表明,整车在WOT加速工况下,当电机转速在6500rpm-8000rpm时,驾驶室内出现明显轰鸣现象,室内乘员双耳有明显压迫感,乘坐舒适性较差。因此本文中主要针对整车WOT加速工况下驾驶室内轰鸣问题进行分析和解决。

2.2 轰鸣噪声问题的试验诊断

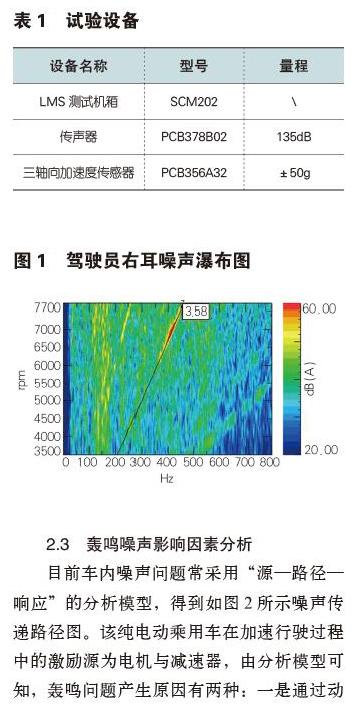

根据主观评价结果,对驾驶室内噪声进行实车测试和数据分析,以便于根据分析结果找到问题根源并提出轰鸣问题的解决方案。测试设备采用LMS测试系统,其主要设备参数如表1所示,参照噪声测试标准,驾驶室噪声测试结果如图1所示,当电机转速在6600rpm-7600rpm时,驾驶室内出现轰鸣主要由3.58阶噪声引起,轰鸣声频率范围出现在393.8-453.4Hz。

2.3 轰鸣噪声影响因素分析

目前车内噪声问题常采用“源—路径—响应”的分析模型,得到如图2所示噪声传递路径图。该纯电动乘用车在加速行驶过程中的激励源为电机与减速器,由分析模型可知,轰鸣问题产生原因有两种:一是通过动力总成内部结构出现共振产生的噪声通过车身钣金辐射到驾驶室内;二是由于动力总成悬置系统减震作用不满足性能要求,传递过程中引起车身零部件振动较大产生噪声。

2.4 驾驶室噪声优化控制方法

针对排查驾驶室内轰鸣问题,假设有i个激励源作用,对应的每个激励作用车身的激励力为Fi,对应的第i个激励力有j条传递路径传递到车内辐射空气噪声。

3 轰鸣噪声原因排查

3.1 轰鸣问题噪声源分析

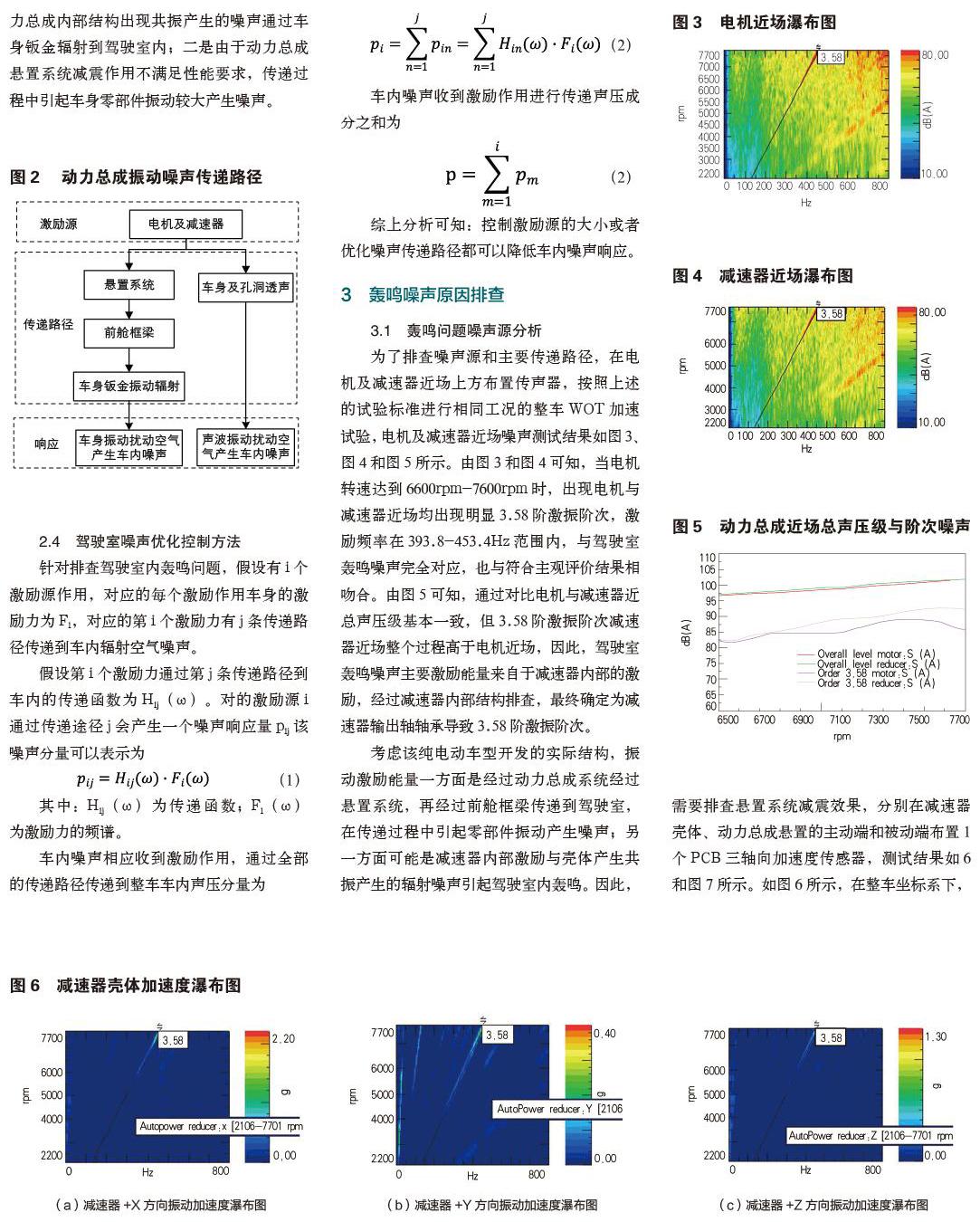

为了排查噪声源和主要传递路径,在电机及减速器近场上方布置传声器,按照上述的试验标准进行相同工况的整车WOT加速试验,电机及减速器近场噪声测试结果如图3、图4和图5所示。由图3和图4可知,当电机转速达到6600rpm-7600rpm时,出现电机与减速器近场均出现明显3.58阶激振阶次,激励频率在393.8-453.4Hz范围内,与驾驶室轰鸣噪声完全对应,也与符合主观评价结果相吻合。由图5可知,通过对比电机与减速器近总声压级基本一致,但3.58阶激振阶次减速器近场整个过程高于电机近场,因此,驾驶室轰鸣噪声主要激励能量来自于减速器内部的激励,经过减速器内部结构排查,最终确定为减速器输出轴轴承导致3.58阶激振阶次。

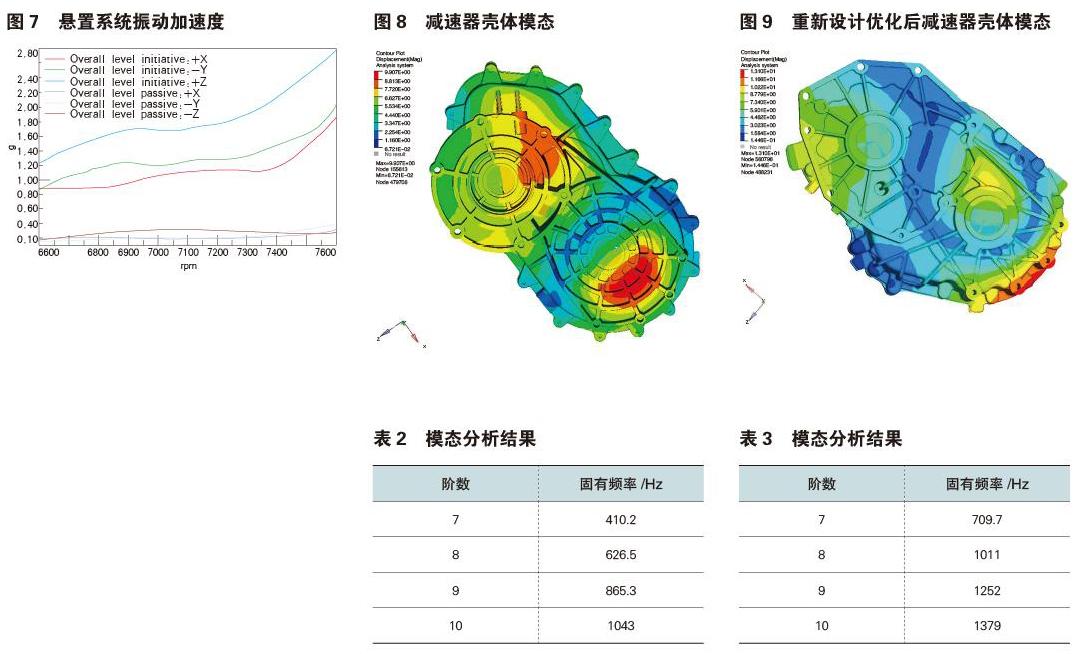

考虑该纯电动车型开发的实际结构,振动激励能量一方面是经过动力总成系统经过悬置系统,再经过前舱框梁传递到驾驶室,在传递过程中引起零部件振动产生噪声;另一方面可能是减速器内部激励与壳体产生共振产生的辐射噪声引起驾驶室内轰鸣。因此,需要排查悬置系统减震效果,分别在减速器壳体、动力总成悬置的主动端和被动端布置1个PCB三轴向加速度传感器,测试结果如6和图7所示。如图6所示,在整车坐标系下,减速器壳体三个方向出现的主要激励均为3.58阶激励,且在转速6600rpm-7600rpm时振动贡献量较为突出,且在X方向的峰值加速度为2.20g,壳体出现异常振动,轰鸣噪声相应在393.8-453.4Hz范围内有明显峰值,因此轰鸣产生的原因可初步判定为减速器输出轴轴承激励可能与减速器壳体模态出现共振,从而导致辐射噪声。

振动能量由动力总成经过悬置系统传递到前舱框梁,然后通过车身传递到驾驶室内。如果悬置系统设计不合理,导致传递过程中产生异常振动,因此,对悬置系统隔振率进行试验,根据上述在悬置系统传递主、被动安装传感器进行试验,其测试结果如图7所示,在转速6600rpm-7600rpm范围内,动力总成悬置系统三个方向隔振效果较好,振动传递率均小于10%,满足设计要求。因此,可排除动力总成悬置系统隔振效果不好引起的驾驶室轰鸣噪声。

3.2 减速器壳体模态分析

为了验证是否由减速器壳体共振引起的轰鸣噪声,对减速器壳体进行模态分析,通过给减速器壳体施加集中质量代替原有动力总成结构,其模态分析结果如图8所示。减速器壳体第7-10阶自由模态如表2所示。根据前文分析可知,驾驶室轰鸣噪声在393.8-453.4Hz频率范围内与减速器1阶自由模态重叠。由共振原理可知,驾驶室轰鸣噪声来源由于减速器输出轴轴承转动激励频率与减速器壳体产生共振。

4 轰鸣问题方案优化与验证

根据上述分析可知,驾驶室轰鸣问题是由于减速器内部轴承的激励频率与减速器壳体低阶固有模态频率重叠产生的共振产生了辐射噪声。电机的输出激励频率已经固定,因此需要改变减速器壳体结构,在满足强度及其它性能要求下,改变其固有频率避开激励频率。

4.1 减速器壳体优化

根据排查结果给减速器厂家,供应商对减速器壳体端面进行重新开发及优化后对其进行模态分析,其分析结果如图9所示,第7到19阶模态如表3所示。

由分析结果可得,对减速器壳体进行优化后,移频效果显著。改进后壳体一阶模态为707.9Hz,根据共振理论,避开了激励频率393.8-453.4Hz,避免共振产生。

4.2 驾驶室轰鸣问题改善效果验证

将改进后的减速器进行装车测试,对比原状态下,整车WOT加速过程中驾驶室右耳噪声瀑布图如图10所示。对比图10图1的驾驶室右耳可知,改进后的驾驶室在393.8-453.4Hz频率范围无3.58阶次噪声。驾驶室内总声压级如图11所示,在电机转速6600rpm-7600rpm范围内,驾驶室右耳总声压级出现明显降低,驾驶室声压级峰值最大降低4.05dB。同时,主观评价也表明,改进后驾驶室无轰鸣噪声,不适感也基本消失,极大提高了驾驶舒适性。

5 结论

本文结合实际新开发的纯电动车型案例,通过仿真及试验相结合,详细分析整车加速过程中驾驶室轰鸣噪声的产生原因,并对其进行解决,极大提高驾驶员乘坐舒适性。

参考文献:

[1]杨仕祥,史文库,陈志勇,商国旭,刘程.某商用车轰鸣问题的分析与控制[J].汽车工程,2018,40(02):214-220.

[2]刘宗成,颜伏伍,李进.某乘用车匀速行驶车内轰鸣声分析与控制[J].重庆理工大学学报(自然科学),2018,32(11):29-34.

[3]丁建超,陈继伟,李静波.某SUV车内降噪处理[J].汽车实用技术,2019,4(03):95-97.