9E燃气轮机进气滤网更换周期经济测算实例分析

张 果,颜 俊

(广州协鑫蓝天燃气热电有限公司,广州 511356)

机组运行中,进气滤网压损增高会导致燃气轮机的效率降低,从而使燃气轮机在运行过程中多消耗燃料,这是不可忽略的生产成本。在更换滤网成本和燃气轮机效率下降产生多消耗的燃料成本之间需要做经济测算,得出进气滤网最经济的更换周期。在测算过程中要解决最重要的一个问题即进气滤网压损上升趋势规律,这个无法用理论计算得出,只能在基于运行大数据上得出,因此运行大数据的采集、分析、处理是测算精准的关键。

1 燃气轮机进气滤网更换周期的模型研究介绍

1.1 燃气轮机进气滤网更换周期的模型研究介绍

燃气轮机进气滤网更换周期经济测算模型较为成熟,典型模型为:

(1) 计算滤网全生命周期内的更换成本(Ctotal),包括滤网的更换初始成本(Ci)和停机更换成本(Cs),运行过程中产生的附加成本(C0)。

Ctotal=Ci+C0+Cs

(1)

机组每发一度电,包含的滤网更换成本(Clife)为:

Clife=Ctotal/(T(Pr-ΔP))

(2)

式中:T为滤网的更换周期;Pr为机组运行发电功率(假定机组运行期间发电功率不变,即考虑该值为定值);ΔP为周期T内机组少发的功率(燃气轮机长期无法满负荷运行时,考虑该值为0)。

(2) 根据实际运行状态计算出燃气轮机滤网单位发电量的更换成本随更换周期的变化关系,从而得出更换滤网的最佳运行时间。

滤网的更换初始成本和停机更换成本,为一固定值,对于调峰电厂停机更换成本可不考虑,滤网更换初始成本只需考虑滤网价格(包含安装费用)。运行过程中产生的附加成本,即进气滤网压差的上升导致燃气轮机功率减小和热耗率增加,从而增加机组的运行成本。滤网压差在平时运行中随运行时间的变化规律和对机组的热耗率的影响是测算模型的关键。由于滤网压差受诸多因素影响,变化范围小,对机组的热耗率影响不明显,因此很难从现场取得的数据来准确分析进气滤网压差的变化对机组性能的影响,通常采用仿真建模来研究进口滤网压差变化对机组功率和热耗率的影响,如GateCycle软件[1]。

本研究将经过验证的含promoter-DGAT2-pCAMBIA1304的拟南芥阳性植株培育T2代后,选取幼苗、叶片、茎、花及果荚等组织器官进行GUS组织化学染色,以野生型拟南芥作为阴性对照。通过 GUS染色发现,野生型拟南芥没有被染色,而含 DGAT2 基因启动子的拟南芥叶、茎、花、果荚和种子均呈现蓝色(图6),说明克隆的DGAT2基因启动子能驱动报告基因GUS的表达,克隆到的启动子片段都具备转录活性,但在拟南芥不同器官中的表达水平没有明显差异。

本文通过对广东某电厂进气滤网运行到极限状态时实际运行大数据分析,通过设定理想边界条件,排除其它因素的影响,利用燃气轮机性能曲线中进气压损与热耗率的关系,计算出进气压损升高对应的理论热耗率的增加量,从而得出进气滤网压差增加的理论运行成本。利用进气压损实际运行数据和GE公司提供的性能曲线,因此无需使用复杂的仿真软件,只需利用常用的Excel表格进行简单的数据处理,简单、实用,对燃气轮机电厂专业人员具有一定的借鉴价值。

1.2 燃气轮机性能修正方法介绍

GE公司给出的燃气轮机性能修正方法包括燃气轮机热力性能(热耗、热耗率)修正至额定工况的计算方法。GE公司分别对每个燃气轮机运行工况,性能计算中需要的修正因子,做成了性能修正曲线。通常,每台燃气轮机都提供相应的性能曲线。很多修正因子都需要从性能修正曲线中交叉对比得出,在进行性能计算时,需要仔细选择性能修正曲线中的参数。以燃气轮机热耗率为例,介绍燃气轮机性能修正方法。

燃气轮机发电机净热耗率由实测热耗量和发电机净输出功率计算:

RGNH=HC/GNPO

(3)

式中:RGNH为燃气轮机发电净热耗率,HC为耗热量,GNPO为发电机净输出功率。

为排除环境因素影响,通常需要将燃气轮机发电净热耗率修正至额定工况下进行燃气轮机性能对比,燃气轮机发电净热耗率由测试工况修正至额定工况的公式如下:

(4)

式中:F1HR为由实测压气机进气温度到额定温度的修正热耗率因子;F2HR为由实测压气机进气湿度到额定湿度的修正热耗率因子;F3HR为由实测大气压力到额定大气压力的修正热耗率因子;F4HR由实测转速到额定转速的修正热耗率因子;F5HR为由实测功率因素到额定功率因素的修正热耗率因子;F6HR为由总点火时间到机组许可点火时间的折旧损耗计算的修正热耗率因子;F7HR为由实测进气压损到额定进气压损的修正热耗率因子;F8HR为由实测排气压损到额定排气压损的修正热耗率因子;F9HR和F10HR分别为注蒸汽和注水修正因子,通常情况下不使用,置值为1;F11HR为由实测燃料成分到额定燃料成分的修正热耗率因子;F12HR为由实测燃料温度到额定燃料温度的修正热耗率因子。

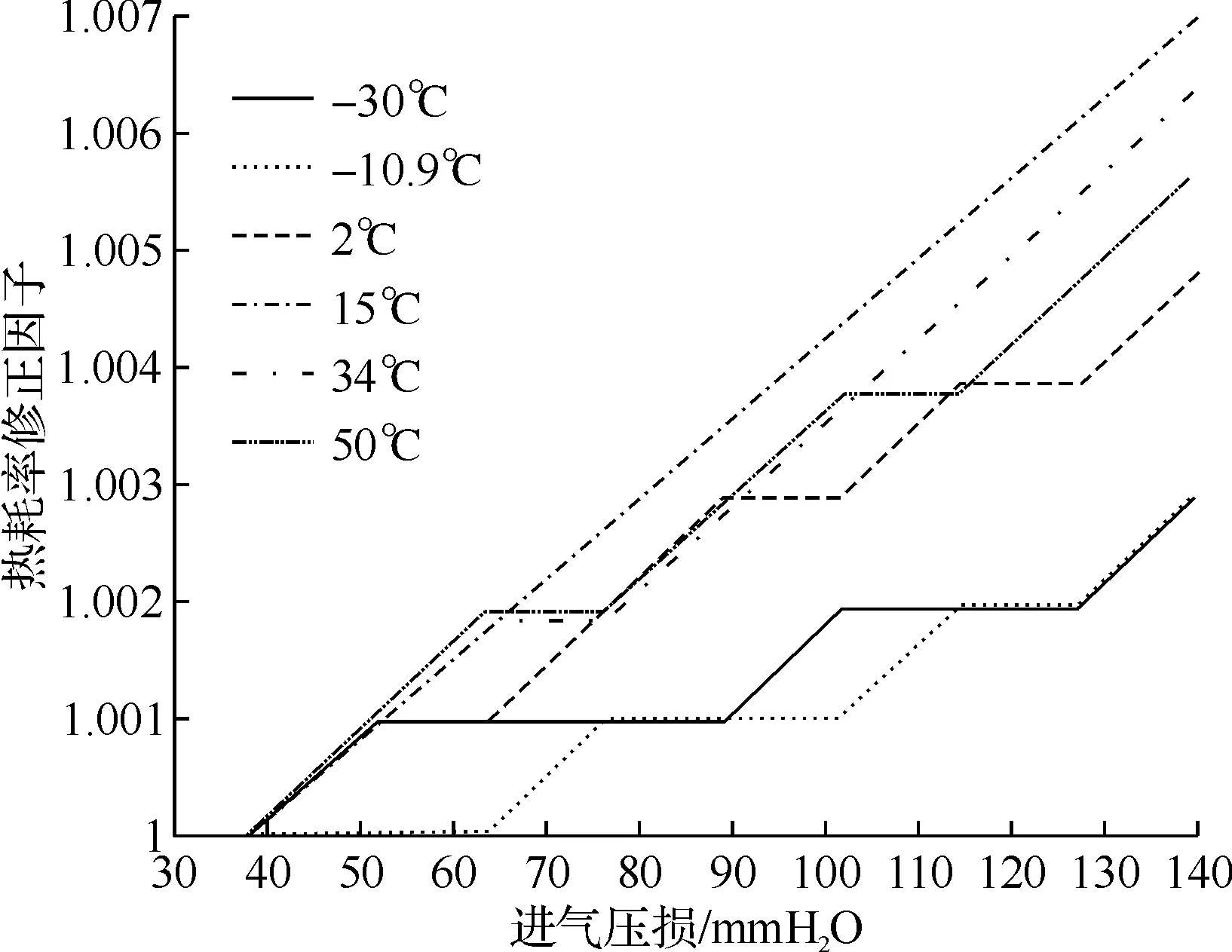

性能曲线中进气压损对燃气轮机热耗率的影响非常小(详见图1广东某电厂9E燃气轮机进气压损-热耗率修正曲线所示),因此本文设定诸多边界条件,利用燃气轮机额定热耗率10 590 kJ/(kW·h)和性能计算方法计算出边界条件下不同进气压损对应的理论热耗率,从而形成可对比分析的热耗率数据。(1 mm H2O≈9.8 Pa)

图1 广东某电厂9E燃气轮机进气压损-热耗率修正曲线

2 进气滤网压差大数据分析及更换周期经济测算

2.1 广东某9E燃气轮机电厂实际运行情况介绍

在目前国内形势下,上网9E燃气轮机很少满负荷运行,因此对于进气滤网压损导致燃气轮机功率下降的成本可以不考虑,只需分析热耗率的增加导致消耗天然气增多的成本。广东某9E燃气轮机电厂共两套9E燃气轮机,平均每套9E燃气轮机年发电小时数约为4 500h,年平均燃气轮机负荷率为80%~95%,周边环境良好、稳定,进气滤网使用的滤芯精度等级为F8(滤网测试标准及划分按照通用规范EN779-2012)[2]。

2.2 运行大数据的采集

燃气轮机本身设计的进气系统测点有:进气总压损96CS-1,进气总静压损96CS-3,进气滤网压差96TF-1,其中96CS-1/3取样点为燃气轮机进气口喉部、室外,96TF-1取样点为进气滤网前后。采集的数据储存在燃气轮机工程师站数据库内,可调用历史站数据进行查询,或者导出数据,另外广东某9E燃气轮机电厂有在线性能监测系统(简称SIS系统),也可利用SIS系统中的数据进行查询或导出数据。

直接使用历史站数据分析,存在数据量大、停机或低负荷运行数据难排除、不可用数据多等问题,导致在处理、分析数据过程中难度大、工作量大,因此广东某9E燃气轮机电厂采用在SIS系统上自动生成报表的方式采集数据。利用SIS系统功能,每两个小时自动采集相关运行数据,生成报表,且设定条件燃气轮机输出功率大于90MW时才进行采集,这样可以排除机组停机、低负荷运行数据,同时在可排除故障数据,对于不可用数据也极好排除。在广东某9E燃气轮机电厂长期实践下,证明这种方式对于机组的长期状态监测和大数据分析是存在实用价值和可行的。

2.3 运行大数据的分析处理

对比SIS系统自动生成报表数据与历史站数据,每天的平均值与每月的平均值基本一致,各数据变化趋势基本一致,因此数据实际可用。以广东某9E电厂2号燃气轮机为例,2016年更换一套进气滤网,本套滤网使用时间为8 730 h,更换原因为进气滤网压差高,即到了进气滤网使用寿命的极限,具有分析价值。为了更简单直观分析进气滤网随运行时间而增大的规律,简化分析模型,取每运行500 h左右实际数据进行分析(根据这些数据做出的曲线与所有数据曲线基本一致),具体数据见表1所示,运行8 500 h时,进气滤网压差96TF-1上升0.48 kPa,进气总压损96CS-1上升0.49 kPa,进气总压损上升趋势基本与进气滤网压差上升趋势一致。

为了准确计算进气压损对燃气轮机热耗率影响的具体数据,排除其余因素对燃气轮机性能的影响,因此对边界条件做以下处理:

(1) 进气温度取年平均温度25 ℃,初始进气压损0.49 kPa,排气压损1.96 kPa,燃料温度43 ℃,环境相对湿度60%,环境压力1 013.53 kPa,其余影响系数均取值为1,在此工况下,计算由额定热耗率10 590 kJ/(kW·h)经过不同进气压损性能修正的理论热耗率,最终得出进气压损在此工况下对燃气轮机热耗率的影响数据。

(2) 滤网更换周期以每上升0.049 kPa(5 mm H2O)压损对应的运行小时数,并取500 h为整数,以表1中数据为基础,计算出运行过程中产生的附加成本即多耗天然气量的价值,详细数据见表2所示(本文只列出每上升0.098 kPa(10 mm H2O)数据),其中理论热耗率根据GE性能曲线修正计算得来,燃气轮机热耗率增量为每上升0.098 kPa进气压损对应理论热耗率的差值。

(3) 为了更直观体现出更换进气滤网最佳周期,按运行40 000 h期间不同更换滤网间隔产生的固定成本即生产附加成本总和对比分析经济性,燃气轮机平均输出功率为105 MW,天然气低热值为35 MJ/m3(标准状况下,下同),可得表2中每小时消耗天然气增量数值:燃气轮机热耗率增量与燃气轮机平均输出功率相乘,再除以天然气低热值。

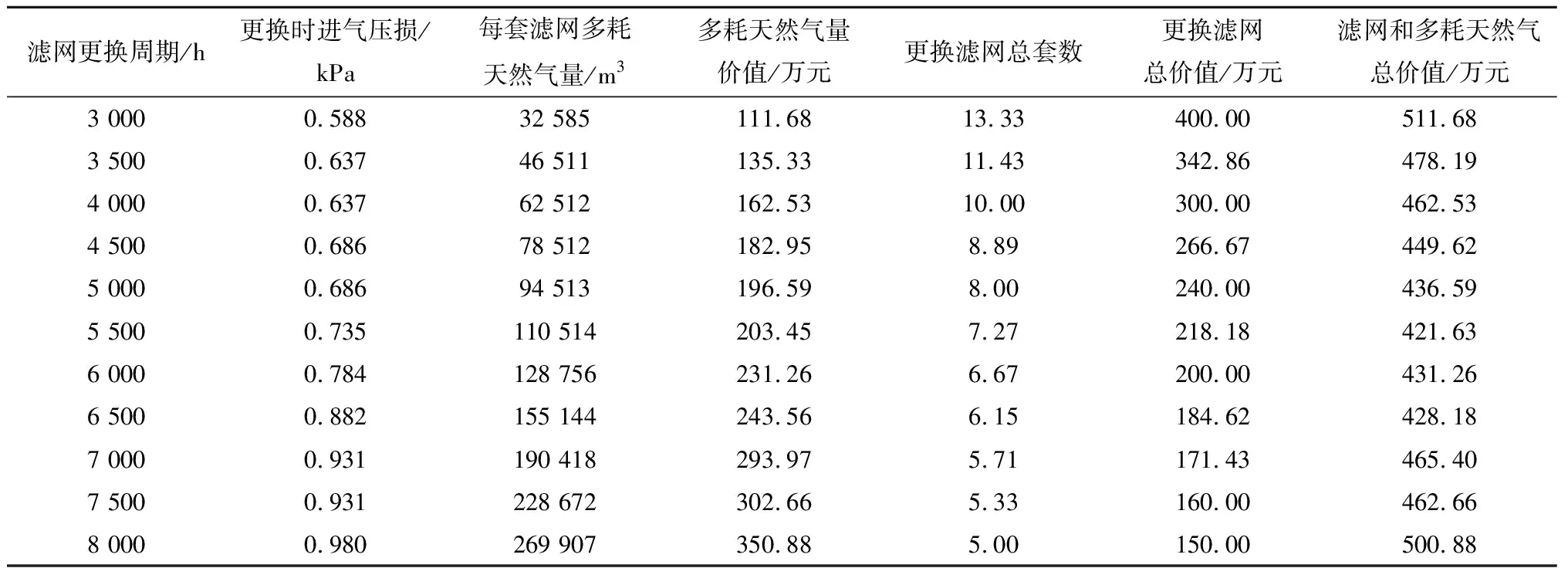

2.4 运行40 000 h进气滤网更换周期经济性分析

以天然气为燃料设定边界条件:天然气价格2.6元/m3,进气滤网30万元/套(包含安装等费用)。根据以上步骤进行优化计算,可得出表3中数据,从表3数据中可以得出,运行5 500 h更换进气滤网最为经济,运行6 500 h后费用开始大幅上升,对应5 500 h进气压损为0.74 kPa,对应5 500 h至6 500 h,总成本价值差值不大,可根据实际情况,考虑实际更换周期。边界条件变动时,需要重新测算,得出相应的结论。

表3中每套滤网多耗天然气量,按表3中进气滤网更换周期运行寿命,进气压损上升导致多消耗的天然气量(相对于初始进气压损0.49 kPa),通过边界条件与实际运行情况叠加计算得来;多耗天然气量价值,运行40 000 h更换滤网总套数取整数部分与每套滤网多耗天然气量相乘,再乘以边界条件天然气价格(2.6元/ m3),小数点后数值需通过边界条件与实际运行情况叠加计算;更换滤网总套数,40 000 h除以进气滤网更换周期;更换滤网总价值,更换滤网总套数乘以滤网单价(30万元);滤网和多耗天然气总价值,表中多耗天然气量价值与更换滤网总价值之和。运行3 500 h跟4 000 h进气压损相同,是因为经济测算模型精度为0.049 kPa,以0.49 kPa为初始压损计算,同时计算这段时间进气压损平均值,取最接近模型精度值做为经济测算值。

2.5 广东某电厂进气滤网经济测算模型的局限性

本文进气滤网压差大数据基于广东某9E燃气轮机电厂环境进行采集,因此只针对广东某9E燃气轮机电厂环境具有实际分析意义,该电厂2016年至2018年共更换四套进气滤网,其余三套进气滤网运行情况基本与本文分析结果一致,通过事实论证了数据的可用性,对后续进气滤网运行及更换周期具备参考意义。在实际应用中,当周边环境发生变化时,比如周边有工地施工,产生大量粉尘,导致环境恶化因素出现时,应考虑适当缩短进气滤网使用时间。

表1 广东某电厂2号燃气轮机进气滤网压差上升情况数据

注:表1中数据均为实际运行数据,受实际运行情况影响(调峰燃气轮机电厂),数据并非运行小时数整点取值,按最接近表中运行小时数燃气轮机满负荷运行工况取值,如进气滤网运行0 h,实际取点为运行10.3 h;由于受环境因素和实际运行情况影响,进气压损数据并非全为随运行时间升高而升高。

表2 广东某电厂进气压损每上升0.098kPa对应理论热耗率增量数据

表3 按运行40 000 h期间进气滤网更换周期经济测算数据表

3 结语

工业大数据是以工业系统的数据收集、特征分析为基础,对设备、装备的质量和生产效率以及产业链进行更有效的优化管理,并为未来的制造系统搭建无忧的环境。

现在越来越重视燃气轮机电厂的精细化管理,对于机组运行方式的调整,需要做精准测算,大数据分析对类似与进气滤网更换周期经济测算、水洗周期优化等精细化工作起到重要的作用,同时历史数据还可以被用作进一步的数据挖掘,形成面向不同目标的经验和分析模型。有大数据的基础上,还可以利用数学软件如Matlab、GateCycle等,进行数值模拟和推算,更可以建立专门的分析程序,如此可以利用更多的数据,获得更精准的数学模型,也可获得更优化的机组运行方式,但需要人力物力资源的投入,需每个电厂根据具体情况做经济评估。