汽车转向节差压铸造过程温度场精确建模和计算

田运灿 杨冬野 何博

摘要:为确保差压铸造汽车转向节的性能满足要求,基于实际铸造工艺对铝合金AlSi7Mg0.3的热物理性能进行精确测量和修正,建立仿真度较高的转向节差压铸造过程物理模型,计算系统不同部位的温度演化过程以及电偶测量值与实际温度间的差异。校准后的电偶实测温度曲线与计算温度曲线对比表明:计算所得的温度曲线与实测曲线形状完全一致,波峰、波谷处数值模拟的准确率达到93%以上。在此基础上进行铸件缩孔疏松预测,模拟结果与实际解剖结果一致,可进一步提高差压铸造温度场计算和测量的精确度,提高铸造缺陷预测的准确性。

关键词:汽车转向节;铝合金;差压铸造;过程模拟;热物理性能;缩孔疏松预测

中图分类号:U463.46;TG213

文献标志码:B

文章编号:1006-0871(2019)02-0027-08

0 引 言

汽车转向节是转向桥的重要组成部分,在汽车行驶过程中承受很大的冲击载荷[1],因此对其铸造质量要求较高。铝合金(AlSi7Mg0.3)汽车转向节通常采用差压铸造技术制备,这一工艺可以有效提高铸件凝固过程中的补缩能力[2],减少铸件中的孔状缺陷,使铸件具有较高的强度、良好的抗冲击载荷性能,以及较长的疲劳寿命。铸造过程经历高温、高压,而且某些工艺中采用密闭环境,研究者难以通过常用手段实时观察铸造过程,分析各类影响因素[3-4],并定量评估铸造质量。

针对存在的技术困難,铸造领域的研究者们采用各类计算工具,如有限元法和有限体积法,预测或验证材料加工工艺的合理性,分析各类因素的影响规律,并在此基础上提出一系列工艺改进措施,获得一些进展。瑞士洛桑联邦理工学院的DREZET等[5]模拟测量铸速和合金成分对电磁铸造大板坯温度场的影响,探究液穴深度与铸速和金属热导率的线性关系。意大利巴里理工学院的GALANTUCCI等[6]采用有限元法模拟涡轮叶片的凝固过程,与实验结果吻合较好。北京航空航天大学的王贵等[7]通过对铸型/环境边界和冒口/环境边界进行自然对流和辐射传热处理,改进原有数值模拟系统,实现对熔模铸造凝固过程温度场的数值模拟。华中科技大学的曾兴旺等[8]对离心铸造过程中金属液体的流动和传热进行分析,成功建立描述离心铸造充型和凝固特性的数学模型。清华大学的金鑫炎等[9]采用FDM/FEM集成应力分析系统模拟低压铸造镁合金轮毂的温度场和热应力场,并基于模拟结果,对轮毂结构提出改进意见。重庆工学院的王春欢等[10]采用仿真手段对熔模铸造充型和凝固过程进行计算,确定流体单元停止流动的固相率临界值。北京科技大学的石照夏等[11]应用ProCAST模拟K418合金车用增压涡轮的充型过程、凝固时间以及凝固过程中的温度场、缩孔疏松形成过程和应力场,分析热裂纹的产生原因。中国科学院金属研究所的沈厚发等[12]建立多元多相宏观偏析模型,准确预测钢锭中产生的宏观偏析。我国早在2011年便确定材料基因工程研究方向,希望这种脱胎于计算材料学和集成计算材料工程的新学术方向能在高通量计算、实验和数据库的帮助下,显著缩短学术研究和工业生产的间隙,引导新材料领域科技创新模式的变革。[13]

在铸造过程中,系统的温度场及其演化决定铸造缺陷、应力应变场、溶质分布、微观组织形貌甚至铸件的力学性能,是材料加工过程计算的根本。[14]因此,研究企业实际使用的铝合金材料在非平衡凝固下的材料特性,建立能反映实际工况的物理模型,计算模具的温度场,并通过电偶实测和铸件解剖验证模型的准确性。在现有铸造知识体系上建立更精准的物理模型,能为后续进一步准确计算铸件的应力应变场、溶质场甚至微观组织形貌等工作夯实基础,是材料基因工程在铝合金差压铸造中的典型应用,将推动材料基因工程在毫米尺度,即工业级应用范畴的发展。

1 铸造过程分析

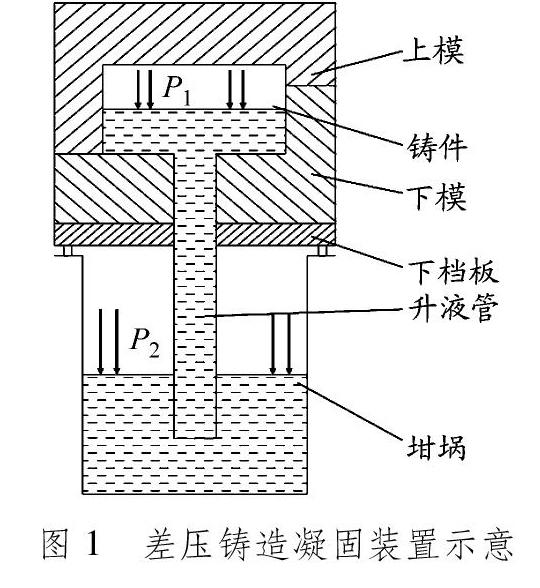

将铝硅镁三元铝合金AlSi7Mg0.3在坩埚中熔化,进行除气除杂处理。在700 ℃下静置一段时间后,坩埚移置于铸造机下方,随后上升与铸造机形成完全封闭的系统。差压铸造凝固装置示意见图1。

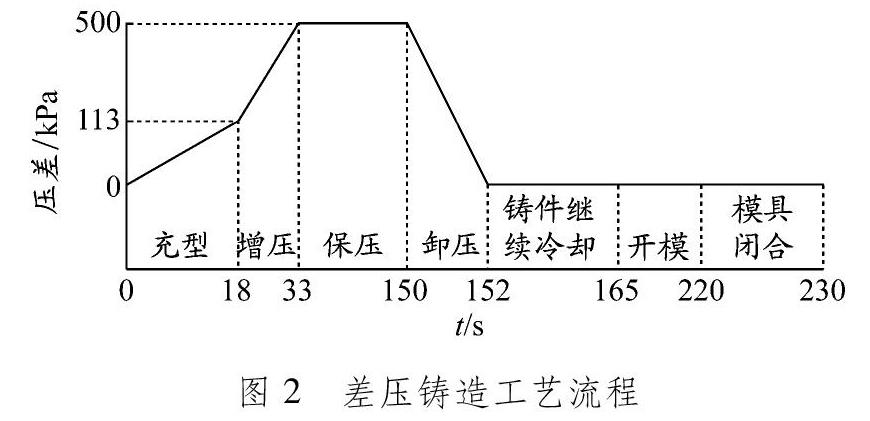

对熔体施加一定的压力差,熔体沿着升液管充入模具腔体,18 s充型完毕。随着模具内部水冷系统开启,铸件开始以较快的速度凝固。系统保压至150 s左右,以确保铸件在压力下凝固成形,165 s时卸压开模,取出铸件。在实际工业生产中,为提高生产效率,每套铸造系统包含多个相同的模具,但每套模具都拥有单独的升液管和水冷系统。此处以单个模具作为研究对象,差压铸造的工艺流程见图2。

2 建模与试验

2.1 模型建立

转向节模具的CAD模型见图3a)。由于铸造过程中使用的分流锥和顶杆对计算结果影响不大,在模型处理时将其与上下模结合在一起,处理后的模型包括上模、下模和铸件3个部分。模型中排气孔、水冷管道等部位采用长度为0.2~0.5 mm的网格,其余部位采用1.5 mm的网格,网格划分完毕的转向节有限元模型见图3b)。

2.2 材料热物理性能参数确定

转向节采用的铝硅镁合金牌号为A356,是汽车零部件生产中常用的材料,其化学成分见表1。虽然ProCAST自带该合金的性能数据库,但由于稀土和杂质的存在,且凝固速度较快,材料的真实性能与数据库内的性能会有差异。选用包头铝业生产的A356牌号铝合金,测量材料的密度、线膨胀系数、比热容、热导率和热扩散率等参数。检测使用的设备、样品尺寸和检测参数见表2,以此为基础对ProCAST中自带的性能数据进行调整。

采取如下措施获得更符合实际生产的材料热物理性能参数。

(1)针对材料密度与温度的关系。由于现有的测试方法(溢水法、比重杯法等)无法测量高温下的材料密度[15],所以先通过溢水法获得材料常温下的密度,随后通过推杆式膨胀仪测量线膨胀系数,推算材料的密度曲线。

(2)针对材料的线膨胀系数和热扩散率。由于试验过程中材料在一定时间内为熔融状态,若采用传统支架,材料的熔化溢出会对试验设备造成污染,所以选用熔融金属支架[16](即在传统支架两端增加活塞)进行测量。

(3)针对高温下的材料比热容。在表面张力作用下,随着坩埚内材料的熔化,材料溢出会污染损害设备,因此只测量材料在室温到510 ℃下的比热容曲线,后续温度下的曲线根据数据库数据拟合得到。

(4)针对材料的热导率。由于在传热分析中热导率λ(单位W/(m·K))是热扩散率α、比热容c和密度ρ的乘积,即

所以根据试验测得的数据进行计算,并结合数据库中的数据拟合得到材料的热导率曲线。

材料热物理性能参数见表3和图4。实测得到的材料的密度、比热容和热导率均与数据库数据有一定程度的误差,其中:材料的密度增加3%~10%;比热容相差10%左右;热导率增加2%左右。

在实际铸造过程中,铸件各部分的冷却速度不相同,且在同一位置不同温度下,降温速度也不相同。结合实际工况,使用数据库中铝合金材料的固、液相线数据(固、液相线温度分别为556和616 ℃)进行模拟,得到铸件不同位置的温度变化曲线,见图5。由此可知:凝固过程中固、液相线之间材料大量放热,但由于材料间换热的限制,这些热量不能及时释放,导致材料在固、液相线之间的降温速度明显减小。经计算,2条曲线在固、液相线之间的平均降温速度均约为30 ℃/min。

利用差示扫描量热法(differential scanning calorimetry,DSC)[17-18]測得A356在冷却速度为30 ℃/min时的固相线和液相线分别为545和608 ℃,其DSC曲线见图6。

对比数据库数据,材料的固相线和液相线分别降低12和8 ℃,这主要是由于降温速度过快、过冷度大所致的。材料的固相分数可根据固、液相线之间DSC曲线的面积推算,A356在30 ℃/min降温速度下的固相分数曲线见图7。

由于不涉及熔化和凝固,模具的材料特性采用ProCAST自带的H13钢各项热物理性能参数。

2.3 边界条件处理

冷却水换热是差压铸造最常见的散热方式。设定16组冷却管道参数,见表4。铸造开始阶段,对模具进行300 ℃预热。模拟计算时以20次循环为一组试验数据,将每一组数据中模具的结束温度赋值为下一组试验模具的初始温度,通过多次循环,得到比较平稳的温度曲线。由于初始温度不稳定,舍去前2组数据,在温度趋于平稳的第3组数据中取最稳定的循环进行分析。

2.4 温度场实际测量

采用OMEGA的OM-DAQ-USB-2400测温模块,并定制6根不同尺寸的热电偶,使之与模具上的热电偶孔最大程度配合。为保证实验的可靠性,对热电偶的准确性进行校核,结果见图8。6组热电偶的分布见图9。

3 结果与讨论

3.1 其他因素的处理

模拟研究是对真实复杂系统的简化,物理模型既要考虑到必要的影响因素、具有足够的复杂性从而反映系统的真实性,又要排除对结果影响不大甚至干扰的因素,使模型足够简单且具有工程应用的意义。本文对模型的处理措施包括:(1)模具下挡板与坩埚接触,坩埚内金属液温度变化不明显,且与模具的距离至少为20 mm,故可将模具下表面边界条件设为绝热;(2)在冷却过程中,水循环冷却与空气冷却交替使用,对同一根冷却管内不同时段的换热方式分别设置不同的换热系数;(3)在铸件开模阶段,上下模腔整体暴露在空气中,因此从模具开模到再次合模期间上下模腔均设置为空气冷却。

3.2 温度对比

从冷态启动后,铸机的前6 000轮铸造过程(非稳态)温度曲线见图10。该曲线有一个整体缓慢上升的过程,表明其压铸生产尚未稳定,模具内也未形成稳定的温度场。生产稳定后模具内各测温点的温度曲线见图11,显然温度曲线已经形成较稳定的波峰和波谷。从稳态的实测温度曲线中截取一段包含4个铸造循环的曲线与模拟曲线对比,铸造周期为230 s,按图9中热电偶的位置设置对应的测温点,各测温点的温度对比见图12。

温度模拟的误差均在9%以内,其中测温点1和测温点3更是达到5%以内,且曲线形状的吻合度较高,可以满足定量预测的要求。实测结果普遍比试验结果高2.7%~8.9%,主要有以下原因。

(1)铠装热电偶与模具内部的测温表面接触部位有一定的热阻,导致温度差异。[19-20]利用ProCAST建立的热电偶测温模型,以及模拟得到的热电偶测温过程中测温点在模具和热电偶两端的温度变化见图13。

由于界面接触热阻的影响,热电偶端温度比模具端温度低。

(2)在实际测量过程中,由于设备密封设计,电偶数据必须经过铜制的接线柱和补偿线传输至测温模块,同样存在热阻导致的温度差异。[20]

模拟不同温度条件下热电偶的测温过程,热电偶端温度比模具端温度均低7~10 ℃。对图11的温度曲线进行修正,得到的测量数据与修正后的模拟数据对比见表5。

3.3 缩孔疏松预测

在温度场计算的基础上,进一步对转向节差压铸造过程中的缩孔疏松缺陷进行预测。有限元模拟的铸件缺陷位置分布情况见图14。由此可以看出,铸件的缩孔疏松主要集中在厚大部位。

对模拟有缺陷的部位制作金相并分析,铸件缺陷部位在不同倍率下的微观组织图像见图15,其中黑色区域为铸件疏松位置,文字为疏松大小。在模拟没有缺陷的位置也进行X射线衍射、工业CT检测和取样金相分析,均未找到明显缺陷。铸件不同区域金相解剖图像中的缩孔疏松位置与预测结果一致。

4 结 论

(1)对系统材料的各项热物理性能进行测量,与数据库数据对比发现,材料的实测密度增加3%~10%,实测比热容相差10%左右,实测热导率增加2%左右,实测固相线和液相线分别降低12和8 ℃,在此基础上建立的铝合金差压铸造模型更能反映实际生产过程。

(2)考虑热电偶测温点的热阻,进一步修正热电偶测温值,更能反映测温点的实际温度。与电偶实际测量温度进行对比,6个位置模拟温度的波峰值和波谷值的平均误差均控制在3%左右,最大单个误差仅7%,温度曲线形状吻合度较高,能达到工程定量预测的目的。

(3)基于准确的温度模拟结果,对铸件的缩孔疏松位置进行预测,预测结果与金相解剖的实际缩孔疏松位置基本一致。

参考文献:

[1] 袁旦. 汽车转向节有限元分析与优化设计[D]. 杭州:浙江工业大学, 2010. DOI:10.7666/d.y1776235.

[2] 王英杰. 铝合金反重力铸造技术[J]. 铸造技术, 2004, 25(5):361-362. DOI:10.3969/j.issn.1000-8365.2004.05.017.

[3] 姚河省, 高素荷. 有铸造缺陷的轧机机架有限元法分析[J]. 计算机辅助工程, 2006, 15(S1):308-310. DOI:10.3969/j.issn.1006-0871.2006.z1.099.

[4] YANG K V, EASTON M A, CACERES C H. Development of skin in HPDC Mg-Al alloys[J]. Materials Science and Engineering:A, 2013, 580(37):191-195. DOI:10.1016/j.msea.2013.05.017.

[5] DREZET J M, RAPPAZ M, CARRUPT B, et al. Experimental investigation of thermomechanical effects during direct chill and electromagnetic casting of aluminum alloys[J]. Metallurgical and Materials Transactions:B, 1995, 26(4):821-829. DOI:10.1007/BF02651729.

[6] GALANTUCCI L M, TRICARICO L. A computer-aided approach for simulation of directional-solidification process for gas turbine blades[J]. Journal of Materials Processing Technology, 1998, 77(1-3):160-165. DOI:10.1016/S0924-0136(97)00413-5.

[7] 王贵, 杨莉, 周铁涛. 熔模精铸件凝固过程温度场的数值模拟[J]. 北京航空航天大学学报, 2000, 26(3):249-251.

[8] 曾兴旺, 陈立亮, 刘瑞祥. 离心铸造数值模拟技术的研究与开发[J]. 铸造, 2004, 53(4):310-313. DOI:10.3321/j.issn.1001-4977.2004.04.015.

[9] 金鑫焱, 李双寿, 刘小刚, 等. 低压铸造镁合金轮毂温度场及应力场模拟[J]. 兵器材料科学与工程, 2005, 28(2):30-34.

[10] 王春欢, 胡红军, 罗静. 基于ProCAST软件的熔模铸造计算机模拟[J]. 铸造技术, 2007, 28(10):1360-1362. DOI:10.3969/j.issn.1000-8365.2007.10.029.

[11] 石照夏, 董建新, 张麦仓, 等. K418合金车用增压涡轮熔模铸造过程数值模拟及热裂预测[J]. 铸造, 2012, 61(6):621-625. DOI:10.3969/j.issn.1001-4977.2012.06.009.

[12] 沈厚发, 陈康欣, 柳百成. 钢锭铸造过程宏觀偏析数值模拟[J]. 金属学报, 2018, 54(2):151-160. DOI:10.11900/0412.1961.2017.00431.

[13] 李波, 杜勇, 邱联昌, 等. 浅谈集成计算材料工程和材料基因工程:思想及实践[J]. 中国材料进展, 2018, 37(7):264-283. DOI:10.7502/j.issn.1674-3962.2018.07.03.

[14] 李伟, 张淑杰. 大型桁架展开机构热控涂层设计和热变形分析[J]. 计算机辅助工程, 2012, 21(1):23-26. DOI:10.3969/j.issn.1006-0871.2012.01.005.

[15] 刘芬, 刘红武, 刘淑慧, 等. 材料热力学参数测试装置的结构设计和稳态热分析[J]. 计算机辅助工程, 2018, 27(5):33-36. DOI:10.13340/j.cae.2018.05.006.

[16] 李红, 孙克, 李艳萍, 等. Fe80Si9B11非晶合金薄带热膨胀特性和结构弛豫分析[J]. 金属功能材料, 2010, 17(1):4-7. DOI:10.13228/j.boyuan.issn1005-8192.2010.01.006.

[17] 胡小武, 李双明, 高斯峰, 等. Pb-Bi包晶合金凝固过程的DSC差热分析[J]. 特种铸造及有色合金, 2010, 30(7):589-592. DOI:10.3870/tzzz.2010.07.001.

[18] KHAN S S, HORT N, EIKEN J, et al. Numerical determination of heat distribution and castability simulations of as cast Mg-Al alloys[J]. Advanced Engineering Materials, 2009, 11(3):162-168. DOI:10.1002/adem.200990005.

[19] 朱德才. 固体界面接触换热系数的实验研究[D]. 大连:大连理工大学, 2007. DOI:10.7666/d.y1093035.

[20] 郭锐, 徐玉斌. K型热电偶冷端补偿方案[J]. 仪器仪表学报, 2006, 27(S1):331-333.

(编辑 武晓英)