机电液一体化集土式扩底钻机具的研制与试验

冯美贵, 翁 炜, 蒋 睿

(北京探矿工程研究所,北京100083)

1 技术背景

近年来,随着我国基础设施建设的快速发展,建设桩基的工作量越来越大,工程对桩基的承载力要求越来越高。采用扩底桩是提高桩基承载力的一种有效手段。钻孔扩底灌注桩是在直桩基础上对施工工法进行改进和完善而形成的新桩型。钻孔扩底灌注桩具有质量可靠、技术先进、适应范围广、承载能力强、振动小、噪声低、工期短等技术优势[1-6]。

目前国外成熟的旋挖钻机扩底灌注桩施工用扩底钻机具主要来自日本的日本车辆、日立建机及德国宝峨,意大利土力公司等,进口设备价格昂贵;国内扩底灌注桩施工用扩底钻机具依然以机械式为主[7-11],主要依靠钻杆加压或上提采用机械方式驱动扩大翼。机械式扩底钻机具主要存在以下问题[12]:(1)扩孔与取土、清孔分离,扩孔作业完成后,取土、清孔另有专门工序完成,工序复杂;(2)孔壁不稳定、易坍塌,桩成形差,孔内沉渣难以清理干净,施工效率低;(3)没有特定的检测和控制手段,主要依靠经验操作,扩底钻进成孔的质量、精度无法保证,难以达到设计的要求。为解决现有技术中存在的不足,研制了一种基于电液控制的新型集土式扩底钻机具,利用液压加压方式驱动扩底钻具将液压缸的直线运动转换为钻翼的旋转运动,通过电气控制液压缸的运动速度和工作行程实时监测扩孔作业情况,实现在成孔过程中不需要更换钻头,集钻孔、扩孔、取土、成孔检测为一体,孔壁稳定、扩底直径准确、扩孔精度高,成孔速度快、效率高,具有施工安全、高效、可靠、精度高等特点;避免了由于机械式扩底钻具扩底不到位或无法张开,或者张开后无法闭合上提钻具造成的孔内事故。

2 集土式扩底钻进施工工艺

基于电液控制的集土式扩底钻进施工工艺流程如图1所示。集土式扩底钻进施工时,先用旋挖钻机将等直径孔钻到设计深度后,再将集土式扩底钻机具安装在旋挖钻机的钻杆方头上,同时连通液压油路。当钻机具被放入到扩底桩孔底预定位置后,用集土式扩底钻具进行桩孔底部的扩底作业,钻杆旋转钻进同时带动钻机具同步旋转,液压油缸活塞杆伸出,带动滑动机构沿导向机构向下滑动,连杆机构联动并向外旋转推开钻具钻翼进行边旋转边切削边取土,实现钻孔、扩孔和取土同步;施工完成后,液压油缸活塞杆收回,带动滑动机构沿导向机构向上滑动,连杆机构联动,钻具钻翼旋转收回关闭,并将周围土渣挤到钻具腔体内,带出桩孔;转动矛头机构,集土机构开启,将钻具内渣土卸掉。整个扩孔施工过程中,电控系统对液压油缸运动速度和行程通过内置位移传感器进行实时数据检测,实现了扩底直径准确、扩孔精度高。

1-测量定位;2-开始钻进;3-埋设护筒;4-配合泥浆钻进;5-钻至设计深度;6-更换集土式扩底钻具;7-扩底清孔;8-测定深度;9-下入钢筋笼;10-下入注浆导管;11-气举反循环清孔;12、13-注入混凝土;14-提护筒成孔

图1基于电液控制的集土式扩底钻进工艺流程示意

Fig.1The soil collecting bell bottom drilling process based on electro-hydraulic control system

3 集土式扩底钻具的机械结构设计

根据扩底桩的力学性能和结构形式,参考《建筑桩基技术规范》(JGJ 94-2008)和《建筑地基基础设计规范》(GB 50007-2002),完成了TKG800/1600型集土式扩底钻机具的机械结构设计。

3.1 总体方案设计

集土式扩底钻机具的总体方案设计如下:

钻具扩底率:1.75D;

钻具规格:Ø800 mm;

最大扩底直径:1600 mm;

最大扩底角:12°;

集土筒容积:0.25 m3>1.5×单次扩底土体积。

3.2 结构设计

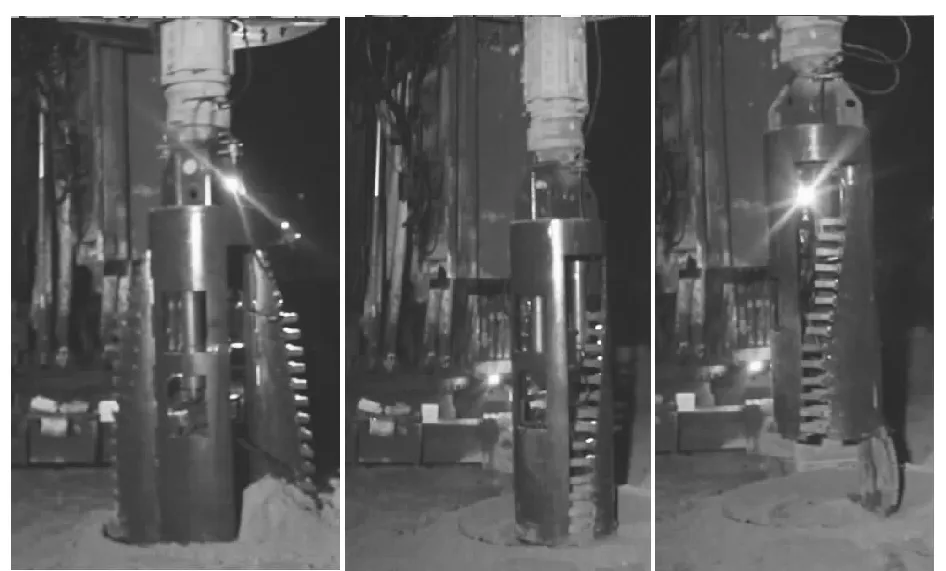

基于桩基径800 mm、扩底直径1600 mm、扩孔角12°的扩底桩形设计原则,完成了TGK800/1600型集土式扩底钻具的结构设计,并对关键零部件进行了有限元数值分析和优化改进[13]。集土式扩底钻具主要由传动机构、导向机构、滑动机构、限位机构、矛头机构、钻翼本体机构、连杆机构、集土机构、同步绞车装置、内置位移传感器、液压油缸、切削具等组成。优化改进后TGK800/1600型集土式扩底钻具的扩翼和收翼状态如图2所示。

图2 TGK800/1600型集土式扩底钻具收翼和扩翼状态Fig.2 TGK800/1600 soil collecting bell bottom drilling tool in closed/open position

4 集土式扩底钻机具的液压系统设计

集土式扩底钻机具的液压动力源可采用两种方式:(1)通过对旋挖钻机液压系统升级改造,依靠旋挖钻机本身的液压动力;(2)采用独立液压系统。本文重点介绍采用独立液压系统的动力源方式。

根据旋挖钻机施工钻进时最高转速为30 r/min与集土式扩底钻机具处于空载状态下撑开时间为15 s的要求,通过理论分析和计算[14-16],液压系统的最高工作压力为18 MPa,流量为7 L/min,电机功率为3 kW,液压缸设有内置位移传感器,液压缸的许用工作行程为250 mm。

在工作过程中,根据地层特性和施工工艺需求液压系统应具备:液压缸同步、无级调速、行程任意位置控制,系统应急状态下利用手摇泵实现油缸回程,蓄能器和电磁球阀组成模块自动控制,系统压力与油温可视化,设有高低油温报警等功能。

液压系统主要包括动力源(由齿轮液压泵、钟罩、联轴器、电机、手摇泵等组成),控制阀组(由溢流阀、电磁比例换向阀、单向阀、手动球阀等组成)、执行元件(带位移传感器的液压缸等组成)和辅助元件(由油箱、吸油过滤器、空气滤清器、蓄能器、液位计、放油座、温度传感器、压力传感器、油管、管件和接头等组成)。集土式扩底钻机具的液压系统原理图和实物图如图3和4所示。

图3 集土式扩底钻机具的液压系统原理Fig.3 Hydraulic system schematic diagram of soil collecting bell bottom drilling tool

图4 集土式扩底钻机具的液压系统实物Fig.4 Hydraulic system of soil collecting bell bottom drilling tool

5 集土式扩底钻机具的电控监测系统设计

根据集土式扩底钻机具的液压系统工作原理,集土式扩底钻机具的机械结构设计与钻具切削过程中油缸的位移行程与扩底角和成孔形状之间的关系,通过高灵敏度传感器、微电脑处理器与高品质液压控制元器件的配合,实现对扩底形状、钻孔深度、桩基直径、目标扩孔直径和实际扩孔直径、目标深度和实际深度、孔底高度和扩底角度等多种扩底相关重要参数的检测与控制和钻具姿态实时显示,并完成信号采集、反馈和处理,改变目前国内主要依靠液压表和流量计对扩底过程进行检测的现状,达到自动化检测控制和姿态实时显示目的,实现智能化扩底钻进。

作业过程中,两个均内置有位移传感器的液压缸发送信号,通过控制柜上的信号采集卡接收位移传感器的模拟量信号转换成数字信号,控制柜上有可视化软件界面,实现对油缸位移传感器的行程姿态实时显示,对扩底直径和扩底过程进行实时监测和显示,监测控制系统如图5所示。

图5 监测控制系统Fig.5 Monitoring and control system

施工过程中,要求电气控制系统具有:电机启停控制、液压泵启停并可自动/手动控制切换、电磁比例换向阀的阀开度控制、电磁比例换向阀动作控制、液压缸任意运动位置控制、液压缸运动速度无级控制、蓄能器和电磁球阀组合自动控制等功能,并易于操作。为此电控柜要求具备如下功能:控制开关,包括电机启停控制开关、液压泵启停控制开关、液压泵自动及手动控制切换开关、电磁比例换向阀调速控制开关、电磁比例换向阀启停控制开关和液压缸任意运动位置控制开关;报警指示功能,包括电源指示、压油堵塞指示、液压油高温报警和液压油低温报警;实时数据显示功能,包括液压油温数据显示、系统压力数据显示和液压缸位移数据实时显示等。电控反馈监测系统原理图和电控柜实物图分别如图6和7所示。

6 集土式扩底钻机具的机电液集成工程试验和效果

在北京地铁燕房线某施工现场,完成了TGK800/1600型集土式扩底钻具的现场整机组装调试以及现场工程钻进试验。试验概况如下:试验钻机为中联ZR250A型旋挖钻机,钻机最大扭矩为250 kN·m,转速为6~24 r/min,钻深能力为70 m,钻杆直径为470 mm,钻杆方头为200 mm×200 mm。

图6电控监测系统原理

Fig.6Schematic diagram of electric monitoring system

试验现场、钻具扩翼、收翼和卸土状态分别见图8、图9。

图7 电控柜实物Fig.7 Electric control cabinet

图8 试验现场Fig.8 Testing site

图9 钻具扩翼-收翼-卸土状态Fig.9 The drilling tool in open/closed/soil releasing position

根据地质勘察报告显示,现场自上而下地层为:杂填土、粉质粘性土、砾质粘性土,全风化、强风化、中风化、微风化花岗岩。桩基础设计为钻孔扩底灌注桩,采用旋挖钻机施工;桩基孔直径800 mm,扩孔后直径1600 mm;桩长≮21 m;试验桩孔数量为3根;试验孔位距离实际桩基孔位约9 m;采用干法成孔工艺。

现场试验结果如下:(1)集成系统无外渗漏、无内泄漏、运行平稳;钻机具与钻杆实时同步旋转;液压软管收放与上提下放钻机具实时同步;(2)反馈监测控制系统可实时监测扩底状态;(3)扩收翼正常,无卡钻,无坍塌现象;(4)边钻进边扩边集土,实时清理沉渣,孔底沉渣小于15 mm,无需重复扩底-取土-清孔-检测,扩收翼时间为106 s,与普通扩底工法相比,较传统机械式扩底钻具效率提高30%以上;(5)扩底桩型设计合理,满足旋挖钻进扩底桩的施工、设计及规范要求。

现场试验结果表明:(1)集土式扩底钻机具电液压控制系统设计合理,达到了设计的目的;(2)钻机具集扩孔、集土功能于一体,减少了工艺步骤,提高了工作效率;(3)实时监测控制,保证了扩孔成形的质量和精度,实现了智能化扩底钻进;(4)满足旋挖钻进扩底桩的施工需求。

7 结论

机电液一体化集土式扩底钻机具,具有以下技术优势:

(1)集扩孔、集土功能于一体,成孔效率高。通过采用集土式钻具,集扩孔、集土功能于一体,减少了工艺步骤,提高了扩孔钻进效率;与普通扩底工艺相比较,减少了普通扩孔钻具扩孔后需要专门清孔的工序,避免了孔内沉渣的产生,提高了扩底质量和工作效率,减轻了工人的劳动强度,施工效率提高30%以上。根据地层特性,配合采用稳定液或护筒护壁等技术手段,避免了反复起下钻具造成塌孔等危险。

(2)液压加压方式驱动扩底,工作可靠,成孔质量高。目前国内大多数机械式扩底钻头性能稳定性较差,往往造成钻具扩底不到位或无法张开,甚至于张开后无法闭合上提而造成孔内事故。而液压加压方式驱动扩底钻机具实现了集土式扩底钻机具的扩孔和集土功能,利用同步技术,实现了液压管线在回转的过程中与钻具同步。与机械式扩底钻具相比,液压式扩底钻具工作更加可靠,成孔质量更高。

(3)电气自动反馈控制,智能化程度高。通过高灵敏度传感器、微电脑处理器与高品质液压控制元器件的配合,实现了对扩底形状、钻孔深度、桩基直径、目标扩孔直径和实际扩孔直径、目标深度和实际深度、孔底高度和扩底角度等多种扩底相关重要参数的检测与控制和钻具姿态实时显示,改变了目前国内主要依靠液压表和流量计对扩底过程进行检测的现状,达到了自动化检测控制目的和姿态实时显示,实现了智能化扩底钻进。