隆平1井钻井设计与施工

孙 莉

(大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

1 隆平1井基本情况及难点分析

1.1 基本情况

隆平1井是松辽盆地古中央隆起带肇州凸起的一口预探水平井,设计完钻斜深4532.72 m,垂深3111.50 m,水平位移1803.30 m,水平段长1527.81 m,实际完钻井深4523.00 m。勘探钻井目的是为了探索通过水平井大幅度提高古中央隆起带基岩风化壳储层天然气产能,其目的层为基底、兼探登娄库组,完钻层位为基底(风化壳)。由于松辽盆地基底构造特征极为复杂,受多期构造运动影响,断层类型多样、组合复杂,增加了钻井设计与现场施工的难度[1]。

1.2 地层情况

目的层基岩岩性以花岗岩为主,花岗岩风化壳储集空间主要为裂缝和溶蚀孔,以裂缝为主,岩心孔隙度一般在0.1%~4.8%。根据邻井资料显示,该区邻井钻井显示花岗岩储层非均质性较强,储层发育情况尚不清楚、存在不确定性。考虑深层气藏复杂的特点,地层压力系数变化可能会较大,存在不可预见的风险。根据预测,该地区的地层温度120.8~132.2 ℃[3]。

1.3 技术难点

(1)由于地面限制靶前距小,造斜率较高(设计5°~5.5°/30 m,实钻6.5°~7.15°/30 m),同时,二开大井眼造斜,造斜难度大,风险高,对泵排量及返砂情况要求较高。

(2)基底碎裂花岗岩地层研磨性强,可钻性差,地温高,对钻头、钻具和仪器磨损较大,易断钻具和掉牙轮;钻遇裂缝时,易漏[2]。

(3)三开水平段长,水基钻井液存在摩阻大、托压严重,井眼轨迹控制难,不易稳斜等问题,易发生井下事故和复杂,致使施工效率低。

(4)二开葡萄花油层存在高压注水,对井控安全和钻井液密度要求更高。

(5)三开存在漏、喷、塌卡同存的风险。

2 钻井工程设计

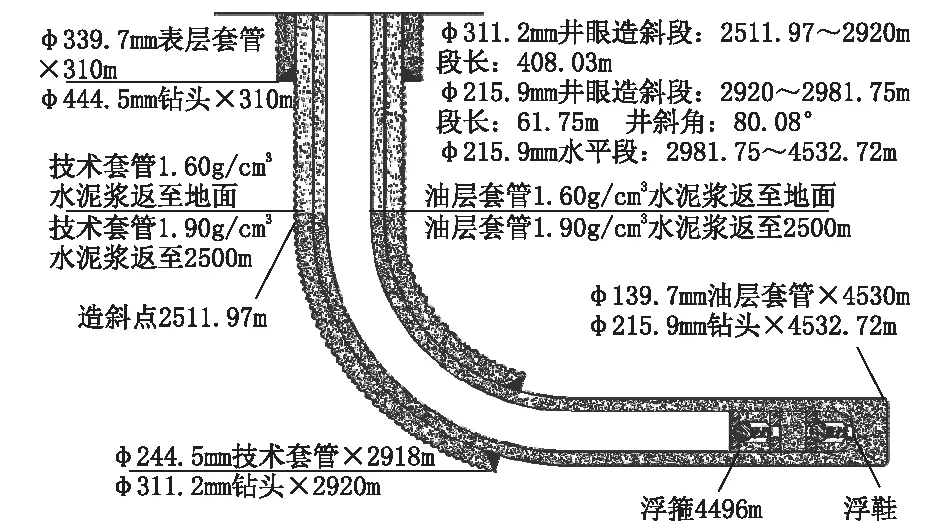

2.1 井身结构设计

本井设计采用大井眼造斜的井身结构(如图1所示)。三开裸眼段相比常规Ø215.9 mm井眼造斜段450 m左右,井塌、卡钻风险更低,固井质量更易保证;与小井眼水平井相比,提速手段更丰富,配套的相关技术更成熟,完井方式更多样[4]。

一开:钻进至嫩江组稳定泥岩段,表层套管封固四方台组及以上松软地层,下至水源以下10~20 m的稳定泥岩处以保护水层,为井口安装井控装置、二开施工提供安全保障。

二开:考虑地层深度不确定性,技术套管下至A靶点以上15 m(垂深),封闭上部粉砂岩和细砂岩,隔离下部基岩低压层,封固压力异常点,保证同一裸眼段内压力梯度<0.3 MPa/100 m,减少三开裸眼段长,降低摩阻、扭矩和施工风险,保障勘探发现,实现三开储层专打。

三开:设计采用P110 3Cr壁厚9.17 mm 气密封套管,备用P110 13Cr防腐套管,是否下入13Cr防腐套管,可根据气测录井显示情况确定。生产套管尾管挂、浮鞋、浮箍采用国产深层防腐型。

图1 井身结构Fig.1 Casing program

2.2 井眼轨道设计

根据地质设计提供,靶点连线回归处最大井斜角为80.09°;采用5段制双弧双增剖面,可有效提高中靶点率[5];同时,依据《钻井井身质量控制规范》(SY/T 5088-2017),设计造斜率为(5°~5.5°)/30 m;反算出造斜点为2511.97 m,具体轨道设计数据见表1。

2.3 钻井液设计

表1 井眼轨道设计Table 1 Trajectory design

根据邻井实际应用情况以及施工难点分析可知,该区域在营城组、基底易发生溢流、井涌、井喷、井漏、气浸等工程事故。因此,本井一开设计采用具有良好携屑能力和造壁性能好的膨润土混浆钻井液,二开、三开设计采用大庆油田自研的深层水平井水基钻井液体系。深层水平井水基钻井液体系以有机硅聚磺钻井液为基础,并针对高温流变性及防漏堵漏问题进行了改进与完善。设计钻井液性能参数如表2所示,二开钻井液密度最大为1.35 g/cm3,三开钻井液密度最大为1.25 g/cm3。

表2 钻井液性能参数Table 2 Drilling fluid parameters

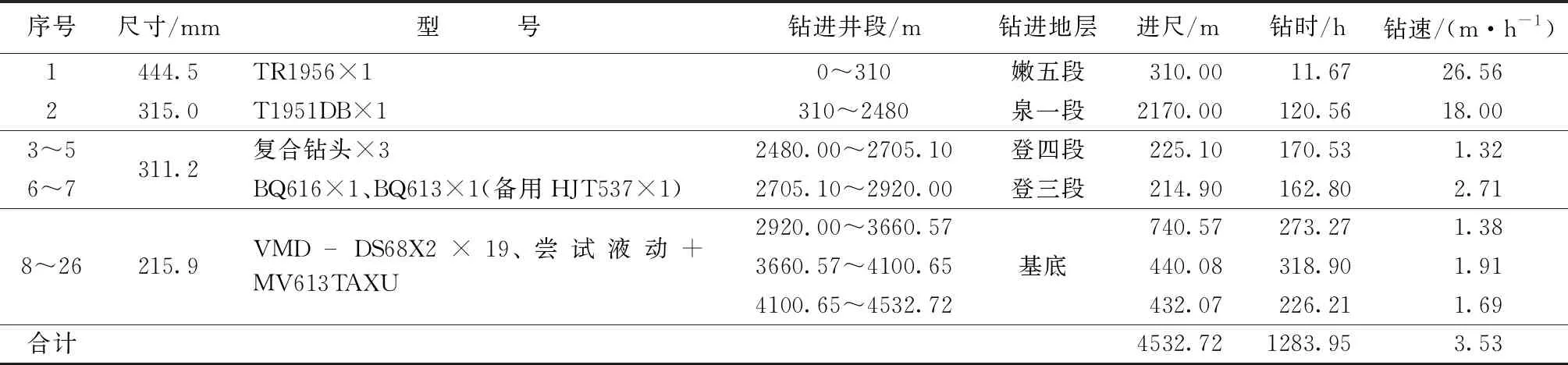

2.4 钻头选型

在勘探地质预测基础上,结合钻井提速要求,进行点—线—面—体的井震结合分析研究,详细描述待钻井的岩石可钻性,为钻头的优选提供依据[6]。通过岩石可钻性和岩性预测,重新优选了钻头序列,减少了钻头数量,提高了机械钻速[7]。

根据图2中分析的地层岩性及可钻性级值可知,该地层研磨性强,可钻性差。同时,针对12in(1 in=25.4 mm,下同)大井眼造斜段砂砾岩互层,优选牙轮+PDC复合钻头有效解决牙轮钻头速度慢、PDC钻头工具面不稳的双重矛盾,可有效提高大井眼造斜效率[8]。在三开稳斜段,为达到提速和探索基底岩石可钻性的目的,尝试开展了非平面齿PDC钻头现场试验[6],据此优选出了表3中的26只钻头序列。

注:岩石可钻性级值由邻井现场实际测井数据计算。图2 岩性及可钻性分析Fig.2 Lithology and drillability analysis

2.5 钻具组合设计

一开采用塔式钻具组合,保证井眼开直。二开直井段采用双钟摆钻具组合,可有效防斜纠斜,造斜段采用液动旋冲工具+单钟摆钻具组合,在提速的同时,保证造斜能力。三开采用液动旋冲工具+螺杆+MWD+强稳斜钻具组合,达到有效稳斜的目的。同时,为保证井控安全,应配备齐全钻具内防喷工具;二开、三开为保证强化钻井参数需求,钻杆应由常规的5 in优化为5in;二开采用1.5°螺杆,三开采用1.0°螺杆;二开造斜段使用MWD,三开使用LWD。

2.6 钻井参数优化设计

为了大井眼造斜的顺利施工,优选钻头的同时,进行了钻井参数的强化,二开提高排量至60 L/s,钻压150 kN,5in钻杆,造斜段选用1.5°中空等壁厚螺杆,三开5in钻杆,排量38 L/s[9],为保证排量选用1°中空等壁厚螺杆,配合强稳斜钻具组合。

3 实钻效果

隆平1井,完钻斜深4523.00 m(垂深3074.58 m),平均机械钻速5.15 m/h,钻井周期126.67 d,建井周期171.54 d。通过钻头选型、钻井参数强化等提速技术集成应用,与最近的隆探2井(直井)机械钻速5.05 m/h相比,提高2%;与同类型井隆探X3井相比,平均钻速提高了58.46%(从3.25 m/h提高到5.15 m/h),大井眼造斜周期缩短32%(从28 d缩短至19 d),全井钻井周期,同比缩短了21.16 d(从147.83 d缩短至126.67 d)。根据试采统计数据显示,该井稳定产量为5.4万m3/d,是邻井的1.22倍,基岩风化壳实现了产量突破,中央隆起带已经成为深层气勘探的重要接替领域[10]。

3.1 各开次钻速对比

隆平1井全井使用钻头26只(其中3只PDC钻头,6只复合钻头,17只牙轮钻头,1只通井牙轮),累计进尺4523 m,平均机械钻速5.15 m/h, 单只钻头进尺173.96 m,单只钻头纯钻33.78 h。

一开Ø444.5 mm井眼进尺309 m,平均机械钻速21.43 m/h,使用PDC钻头1只。

二开Ø315和311.2 mm井眼进尺2606.07 m,平均机械钻速9.10 m/h,使用PDC钻头1只,牙轮钻头1只,复合钻头3只。

三开Ø215.9 mm井眼进尺1607.93 m,平均机械钻速2.79 m/h,对比设计的1.97 m/h,钻速提高41.62%,三开共使用休斯顿非平面齿PDC钻头1只,牙轮钻头16只,复合钻头3只。

3.2 造斜段钻头使用情况

本井造斜段钻头尺寸为Ø311.2 mm,由于在大井眼造斜,同时穿越泉一段、登四段、登三段等多个地层,造斜难度大,风险高,对泵排量及返砂情况要求也较高。钻进时采用了宝石SH533复合钻头进行试验(底部钻具组合无变化),造斜段不同层位施工数据见表4。

表4 造斜段不同层位施工数据Table 4 Drilling data from build-up sections in different layers

由表4可以看出,本井大井眼造斜段在泉一段中,机械钻速较慢,此后邻井施工可以考虑在泉一段尝试其他钻头提速,在登娄库组钻进中,宝石SH533复合钻头提速效果较好,可应用[11]。

3.3 水平段钻头使用情况

本井三开水平段采用螺杆+MWD,并引进贝克休斯PDC钻头、牙轮钻头以及复合钻头,共使用钻头20只,累计进尺1607.93 m,平均钻速2.79 m/h,单只钻头进尺80.40 m,相比三开设计钻进周期增加9.55%。

3.3.1 宝石复合钻头使用情况(2918.03~3112.03 m)

本井水平段应用的3只宝石复合钻头主要用在基底层顶部,该钻头平均寿命在30 h左右,应用时间长有钻头掏心的风险[12]。平均钻速2.68 m/h,单只进尺64.67 m。

3.3.2 江汉牙轮钻头使用情况(2915.07~3175.80 m)

本井应用2只江汉牙轮钻头,第一只主要用于钻水泥塞,不具备参考性,第二只牙轮钻头与江汉复合钻头相比机械钻速稍有提高。

3.3.3 休斯顿非平面齿PDC钻头使用情况(4051.12~4083.18 m)

隆平1井水平段使用了休斯顿非平面齿PDC钻头1只进行了提速试验,使用井段4051~4083 m(垂深3075 m),层位基底,岩性花岗岩,进尺32 m,纯钻时间13.13 h,机械钻速2.44 m/h,因钻时慢起钻。起出后钻头心部磨出80 mm圆环。上趟钻使用贝克牙轮钻头,进尺99 m,纯钻时间39 h,机械钻速2.54 m/h。根据牙轮钻头形状分析井底残留小部分锥形突出部位,PDC钻头下入井底后钻头心部切削齿也会先接触锥形突出部位,由于单齿载荷过大,心部切削齿先期破坏,导致钻头本体直接与地层接触,造成掏心现象。因此,该钻头钻速与江汉牙轮相比略有提高,但是钻头寿命较短,不适用于基底层花岗岩。

3.3.4 贝克休斯牙轮钻头使用情况

本井贝克休斯牙轮应用情况较好,累计进尺1315.14 m,牙轮寿命稳定,一般在30 h以上,最高纯钻42.5 h,进尺134.97 m,平均单只钻头进尺93.94 m,平均纯钻32.75 h,比单只江汉牙轮钻头进尺多29.27 m。对基底层花岗岩的研磨性更好。

3.4 防漏堵漏效果

在地质设计基础上,通过裂缝/破碎带详细预测,给出了4个易漏层段(裂缝宽度50 μm~5 mm、有效孔隙度0.6%~3.0%),与隆探2井相比,天然裂缝角度更高(72°),裂缝密度更大(是隆探2井的3.2倍)。根据裂缝形态和发育特征,提前50 m采用针对性的随钻堵漏措施[13],全井施工中未发生井漏复杂。

3.5 强化钻进参数效果

4 结论

(1)隆平1井的成功钻探,验证了水平井穿多套气层+套管射孔+大规模压裂方式这项技术的可行性,从而为基岩的勘探开发提供了一种新的有效手段和途径[15]。

(2)在地质设计基础上,通过裂缝/破碎带详细预测,并根据裂缝形态和发育特征,提前50 m采用针对性的随钻堵漏措施,可有效降低井漏发生的几率。

(3)采用PDC+牙轮复合钻头,是提高砂砾岩互层大井眼造斜效率的有效技术措施,对后续该类井实施具有指导意义。

(5)基岩地层存在天然裂缝、孔隙发育,建议以后同类井施工采用控压钻井技术,从而更好地保护油气层和提高井控保障手段。