氯化体系酸性蚀刻废液资源化综合利用实践

杨 扬,薛小军,牛海波,陈 超

(陕西瑞凯环保科技有限公司,西安 710065)

我国每年因PCB生产而产生的蚀刻废液多达 80万m3,其中多半为酸性CuCl2蚀刻废液[1]。电子信息产业是陕西省的优势产业之一,当地形成了一批如三星半导体(西安)有限公司、华天科技(西安)有限公司、美光半导体(西安)有限责任公司、应用材料(西安)有限公司、西安西岳电子技术有限公司、西安捷盛电子技术有限责任公司、咸阳彩虹光电科技有限公司、信泰电子(西安)有限公司等优势企业,这些企业每年产出大量的电子废弃物,蚀刻废液便是其中一种主要废物。本文以陕西省所产氯化体系酸性蚀刻废液为原料,介绍了一种已成功工业化应用的资源化综合利用技术。

1 氯化体系酸性蚀刻废液的特性

印刷线路板的生产工艺为:覆铜箔板→切板→钻孔→电镀沉铜→干菲林→图形电镀→蚀刻湿绿油→丝印白字→喷锡→镀金→ENTEK→外形加工→终检→包装[2]。

用化学方法去除基材上多余的铜即所谓的线路板蚀刻,蚀刻的体系有:盐酸-氯化铁、硫酸-过硫酸铵、盐酸-双氧水、硫酸-双氧水、盐酸-氯酸钠、碱性氯化铜、酸性氯化铜。其中,酸性氯化铜蚀刻法具有较大的溶解容量,并且操作环境好,被广泛应用于线路板生产[3]。

蚀刻废液的回收方法主要有:回收碱式碳酸铜、回收硫酸铜、回收氯化铜、回收氧化铜、回收氧化亚铜、回收铜粉、隔膜电积再生、置换法等。各种方法可以实现废液中铜离子的回收利用,但普遍未考虑到废液中氯离子的综合利用。

酸性氯化铜体系的蚀刻机理可简单表述为:

随着蚀刻的进行,酸性氯化铜溶液中一价铜离子浓度逐渐升高,二价铜离子浓度逐渐降低。当蚀刻液中一价铜离子浓度过高后,蚀刻能力降低,蚀刻液成为蚀刻废液,不能再继续使用。

氯化亚铜微溶于水,在水中溶解度约为0.06 g/L(25℃),可溶于氨水、浓盐酸、氯化钠溶液、氯化钾溶液、硫代硫酸钠溶液等,不溶于硫酸、硝酸、乙醇。氯化亚铜露置于空气中,易被氧化为绿色的二价铜盐。它见光易分解,变成褐色。氯化亚铜在干燥空气中稳定,受潮则易变蓝绿,熔融时呈铁灰色[4]。

由于蚀刻废液在储存、转运过程中被氧化,运输至处置企业的蚀刻液多呈褐色液体,如图1所示。

图1 酸性氯化铜蚀刻废液

2 氯化体系酸性蚀刻废液综合利用工艺

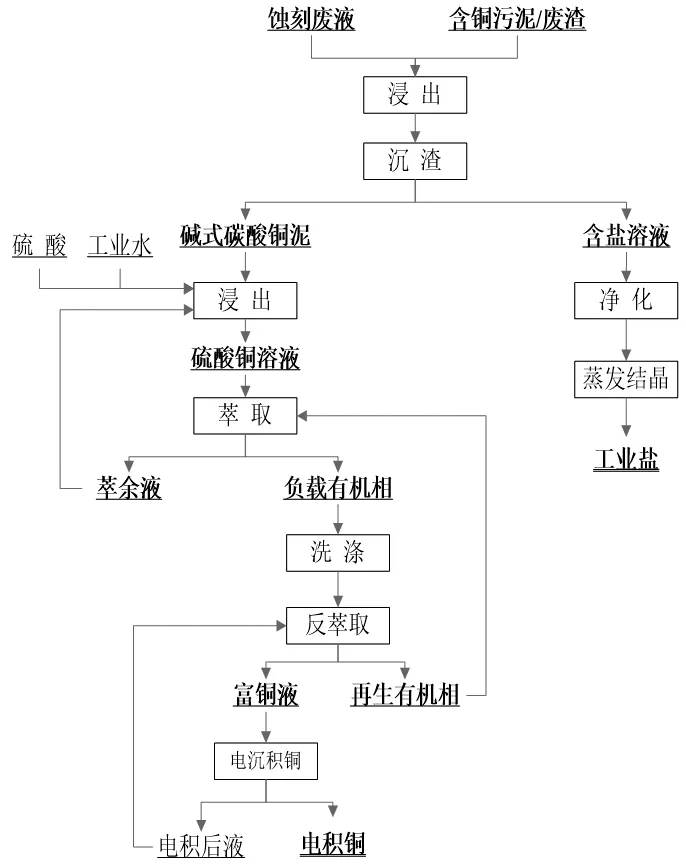

氯化体系酸性蚀刻废液综合回收采用以电解沉积技术为末端处理技术的工艺路线,工艺流程如图2所示。

图2 氯化体系酸性蚀刻液资源化综合回收流程

为了产出高品质阴极铜,必须在CuSO4-H2SO4体系进行电解沉积,因此需要对蚀刻废液进行预处理,预处理脱除氯离子的同时,实现了氯离子的资源化。

2.1 沉渣

利用NaOH和Na2CO3做中和剂,与蚀刻废液进行反应,当蚀刻废液中的残酸被中和后,铜离子与碱反应生产难溶的铜盐,沉渣的化学反应为:

Na2CO3的加入有利于生成碱式碳酸铜沉淀,也可以有效降低沉渣的成本。另外,由于PCB生产过程中还会产生大量的含铜污泥和线路板边框等,电子产品报废后也会产生大量的废线路板,这些废线路板经过破碎、分选后,形成含铜量较高的铜渣,采用以废治废的理念,将上述铜渣、铜泥等与线路板合并处理,可有效利用蚀刻液中的残酸溶解上述固体物料,大幅降低危险废物的处理成本。

2.2 浸出

利用稀硫酸溶解渣中的铜离子,浸出反应为:

在连续生产过程中,利用萃取反应生成的酸进行反应,仅需要补充少量消耗的酸即可维持生产平衡。

2.3 萃取

由于浸出获得的硫酸铜溶液夹带的氯离子等杂质含量较高,不符合直接电积的要求,用选择性较高的Lix984做萃取剂,对溶液进行一次深度的净化,萃余液返回浸出使用,将氯离子等杂质隔离在工艺前端,用电积反应的贫液进行反萃取,可以获得高纯度的富铜液用于后续电积。

2.4 电积

电积阳极反应为:

电积阴极反应为:

电积总反应为:

电积反应可以产出符合《阴极铜》(GB/T 467-2010)的阴极铜,实际生产中,阴极铜的金属品位最高可达99.99%,产品铜外观性状如图3所示,每电积1 mol铜,可以同时产出1 mol酸,用于负载有机相的反萃。

图3 所产阴极铜外观

电积系统优选湍流电积技术,湍流电积不同于传统板式电积,其关键是通过溶液高速流动来消除或削弱电积过程普遍存在的浓差极化等不利因素的影响,技术原理如图4所示。湍流电积技术降低了电积副反应的进行,减弱了杂质离子对电积过程的影响,大幅提高电流密度,使其保持在750 A/m2以上,从而有效提高了产能,增加了电流效率,优化了产品质量。另外,湍流电积系统是全密闭的系统,杜绝了电积过程酸雾外溢等无组织排放,生产作业现场环境好,废气治理成本低。湍流电积系统现场图片如图5 所示。

图4 湍流电积原理

图5 项目现场图片

2.5 工业盐的产生

沉渣过程的酸碱中和反应产出的是较为纯净的工业盐,净化去除夹带的重金属、硫酸根等杂质,可以直接并入工业纯碱、氯碱系统,实现资源化综合利用。

3 技术经济指标

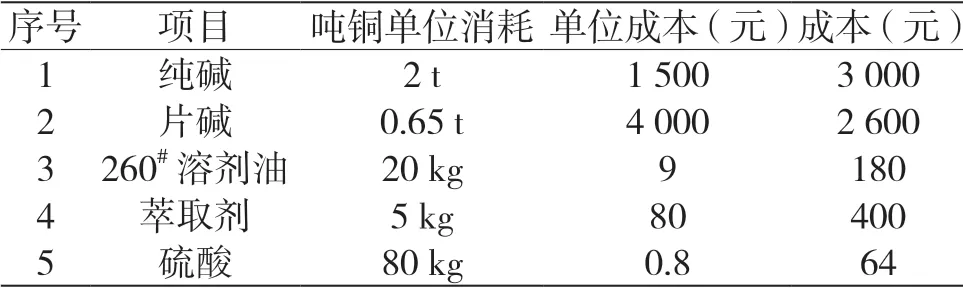

所产阴极铜质量符合《阴极铜》(GB/T 467-2010),产品售价稳定。整套系统吨铜设备投资不大于2万元/a,技术直接生产成本包括原辅料,动力、燃料、水费,维修费和人工费四部分,其中,原辅料和动力、燃料、水费成本分别如表1、表2所示。

表1 原辅料成本

表2 动力、燃料、水费成本

此外,维修费包括阳极维修费和其他维修费,阳极维修费为660元,其他维修费200元。人工费为5 000元。由表1、表2计算可得,原辅料吨铜成本为6 244元,动力、燃料、水费吨铜成本为8 800元。因此,吨铜总处理成本为:6 244+8 800+660+200+ 5 000=20 904元。

在原料蚀刻废液计价为750元/t的情况下,处理每吨蚀刻液的毛利润大约为2 000元,项目经济效益非常显著。从长远来看,蚀刻液作为一种不易长距离运输的危险废物,且处置过程会产生大量废液,各地区危险废物持证经营单位有限,废物产生量日益增加,蚀刻液的处理应收取合理处置费,该技术的经济效益将进一步显现。

4 结论

本文介绍了一种酸性氯化体系蚀刻废液资源化综合利用工艺,该工艺实现了蚀刻废液中铜资源化的同时,也实现了氯的资源化,综合利用过程无固体废物产生,技术指标领先、示范效应显著、经济效益可观、环保效益明显。该工艺已在多家危险废物处置企业成功实现工业化处理,值得在全国推广应用。