基于C++的车体总成数据分析软件设计

李宝旺,宋晓东,孙宏海

(中车唐山机车车辆有限公司,唐山 064000)

0 概述

高速动车组产品结构复杂,每列8辆短编组含有超过百万个零部件,其技术难度高,制造工艺复杂。正是基于高速动车组技术、制造以及安全性要求极高的鲜明特点,高速动车组的制造需要高精度、高标准的制造及测量等的技术要求。

针对中车唐山机车车辆有限公司对于高速车车体结构特征检测系统的自动化、智能化和信息化升级改造要求,本文研制高速车车体总成三维测量数据转换与配准算法、开发三维数据分析及检验软件、开发高速车车体结构特征尺寸分析系统与MES管理系统数据通信及网络接口。在不改变现有生产与加工工艺、测点分布和工序以及现有数据分析原理的基础上,完成车体总成三维结构特征数据的智能分析、结果显示与示警功能,并通过MES系统实现多部门协同分析和智能管理。

1 上位机软件设计

本系统上位机软件的主要功能是对车体总成数据采集系统的数据进行三维坐标转换和靶标量补偿,经过适当的处理后,将测量结果直观显示。本上位机软件是在Visual Studio 2010.NET环境中使用C++/CLI语言和Acess数据库编程完成。

1.1 软件结构设计

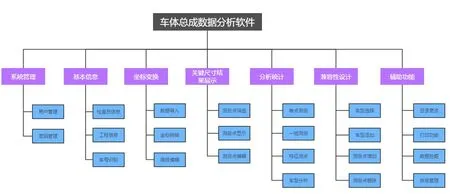

数据分析软件主要功能结构图,如图1所示。

图1 软件功能结构图

1)系统管理功能:

(1)用户登录界面:用户需要通过身份、用户名与密码验证方可登录软件系统。

(2)用户权限功能:设计管理员与普通人员两级权限管理,管理员拥有系统的所有权限,如增加普通用户、测量点坐标靶标补偿量修改、测量点编辑(增加、删除与修改)等权限,普通测量人员只具有软件的使用权,可以浏览数据,不能做任何修改操作。

2)基本信息显示功能:

工程名称的选择与显示、车号显示、精度显示、车号列表显示、测量文件夹所在目录显示、检查员信息与日期显示。

3)坐标变换功能:坐标变换是该软件中的重要部分,执行坐标变换功能时,将检测系统采集的数据进行三维测量配准和靶标量补偿。

(1)首先通过最小二乘法实现标称值匹配下的仿射变换,获得初始配准目标数据。

(2)进一步采用最优拟合变换实现原有数据到初始配准目标数据的刚性变换。

(3)基于坐标变换的参照测量点,通过相似变换对刚性变换下三维数据进行微小精度调整,最终完成动车尺寸三维测量数据的配准。

(4)当测量结果呈现出同侧偏向时(如底架的x轴向偏差),可通过手动输入调整参数的方式实现三维测点数据的整体微小调整。

4)关键尺寸结果展示功能:筛选功能、表格显示、Excel报表显示、图片显示、修改保存。

5)分析统计功能:单点测量分析与一组测量分析,标称值、上差与下差的显示,统计最大值、最小值、平均值及标准偏差,统计图显示。

6)兼容性设计

车体总成数据分析软件平台,能够实现现存8种动车组尺寸三维测量数据配准和靶标偏差量补偿等功能,完成车体加工工艺的精度分析。不仅可以进行车型选择而且还能够实现对后续新车型的支持和对测量点的调整。

7)辅助功能

(1)打印功能:测量点Excel报表打印功能与测量点图片打印功能。

(2)快捷键功能如打印(Ctrl+P)、系统退出(F2)等,根据用户需要可增加其他快捷键。

(3)手动创建钢印号、数据库密码修改保存、修改目录。

1.2 参数化设计原则

不同型号高速车车体具有较大的结构设计差异,进而车体总成定位测点与关键测点结构位置会产生较大的改变,为了能够兼容不同型号高速车车体总成数据的分析处理,车体总成数据分析系统软件也需要兼容相应的改变。因此,基于测量点结构的任务需求调整和测量精度要求,制定参数化兼容性设计。

1)车体总成车体定位测点名称保持一致,以实现不同车型车体定位测点的参数化设计。

2)车体侧墙轮廓线的组成应由固定曲线类型组合而成,以实现不同车型车体侧墙测点的参数化设计。

3)侧墙测点检测需配置对应底架边梁测点,以实现不同车型车体侧墙轮廓的准确检测。

4)车体关键尺寸标称值需通过数据库进行修改。

鉴于上述不同车型车体总成与底架组成三维数据分析系统的兼容性设计原则与需求,分别对每一原则与要求进行详细方案设计阐述。

1)车体总成定位测点参数化设计方案

(1)定位原则(5个自由度定位)

①定义右手坐标系,沿车体长度方向为X轴、车宽方向为Y轴、车高方向为Z轴,确保XY平面在车体标准水平面。

②车体落车检测胎并进行配重微调作为车体绕X轴横滚定位基准。

③车体两前转向定位孔中心连线的中点坐标与两后转向定位孔中心连线的中点坐标作为车体绕Z轴的偏航定位基准(并确定宽度定位面)。

④车体前后两车钩定位孔中心坐标作为车体绕Y轴的俯仰定位基准(并确定高度定位面)。

(2)定位测点参数化设计方案

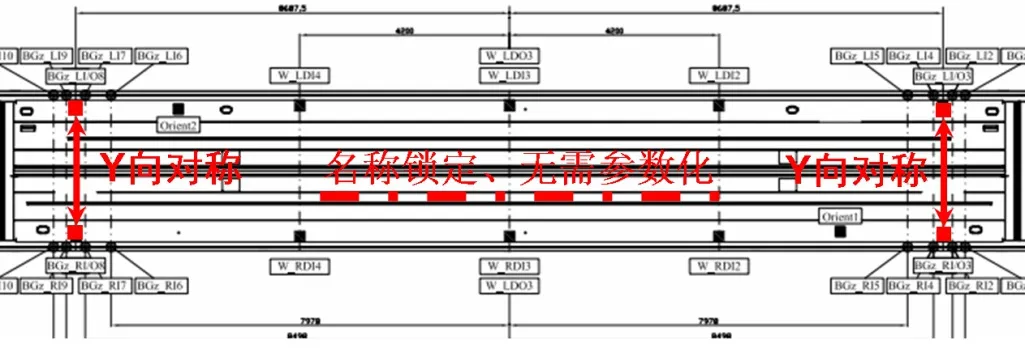

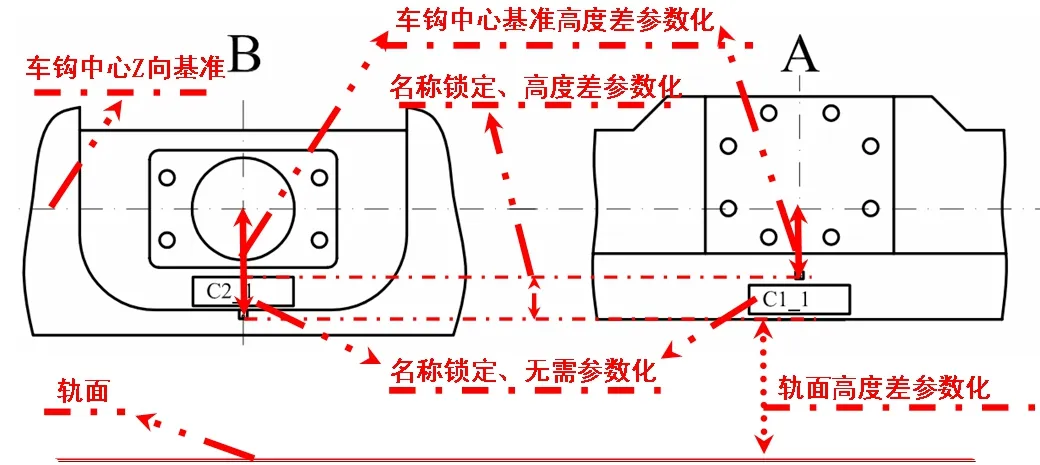

鉴于所有高速车车型具有相同的定位测点位置(车体转向架定位孔4个测点,车钩面板下方工艺孔定位测点2个),满足相同的定位原则。因此,尽管不同高速车车型定位测点的结构差异较大,仅需将6个定位点间的测量关系进行如图2与图3所示的参数化设计。

图2 车体定位X、Y向定位测点参数化设计

2)车体总成侧墙测点的参数化设计方案

(1)车体总成侧墙测点的参数化设计原则

图3 车体定位Z向定位测点参数化设计

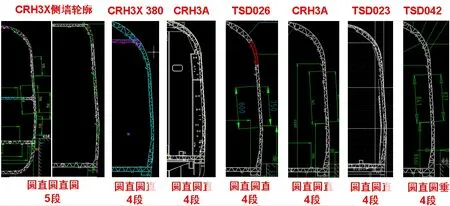

对于不同车型高速车车体总成结构改变而言,侧墙母线为变化最大的调整。从图4中不难看出不同车型的侧墙母线均存在较大的结构差异,事实上侧墙母线的结构差异也是传统数据分析软件系统不能实现多车型兼容的技术瓶颈之一。

(2)车体总成侧墙测点的参数化设计方案

进一步,对图中任一车型的侧墙母线进行细致分析,可发现不同车型车体总成侧墙的母线均有直线与圆弧相互间连接而成,相互间的区别仅仅在于每一段曲线自身结构参数的改变。如,对直线而言:直线的长度、倾角、起始位置等;对圆弧而言:圆弧的长度、曲率、圆心位置等。同时对于CRH3X车型而言,由于其是多车型混合编组的试制展示车型,其侧墙轮廓相对于其他车型侧墙轮廓的变化最为显著,其检测部分由5段曲线组合而成,且其纵向跨度超过了4m。

针对高速车多车型间的侧墙结构差异,利用其车体总成侧墙母线自身组成结构参数差异关系,采用车体总成侧墙母线整体结构划分、分段结构参数化设计的原则,实现了高速车车体总成侧墙结构差异化的结构参数设计,并结合课题组前期的高速车车体总成数据分析软件系统开平台,完成了现有高速车型变结构侧墙总成结构化差异的兼容性数据分析参数化设计,具体效果如图4所示。

图4 高速车型侧墙结构的差异化分析

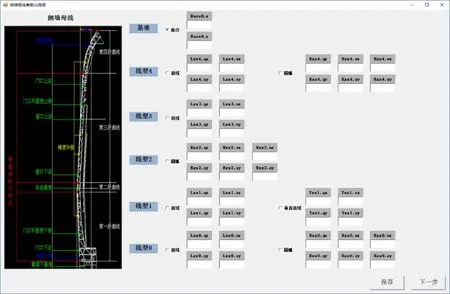

图5为高速车型侧墙结构数据分析的参数化设计选择界面。以TSD023车型车体总成的侧墙母线参数化设计为例进行说明。图中左侧的图片显示区域为TSD023车型侧墙轮廓的CAD侧墙界面结构展示,通过对该结构的详细划分与标准,新车型软件开发技术人员可通过自身身份认证,在软件授权的条件下,基于车型侧墙母线的结构分段划分,技术人员可选择设计侧墙母线不同曲线的结构类型,并完成结构改变下的结构参数调整,软件会自动根据新车型侧墙母线的参数化选型与设计,自动生成新车型侧墙母线轮廓结构数据。

图5 侧墙结构数据分析的参数化设计

3)侧墙轮廓测点的参数化设计方案

通过对车体总成测点的分析分析可知,侧墙轮廓测点为相对结构测点,其计算的规则为侧墙表面测点(窗口上沿、车体最宽等)与底架边梁测点间的Y向相对距离。因而,尽管测点的轮廓线与边梁的宽度均发生了变化,然而侧墙轮廓测点的计算关系保持不变。因此,仍可采用原有的计算方式进行数据尺寸分析,但需要指定侧墙截面与底架边梁截面间的关系。因此,侧墙轮廓测点的参数化设计需事先确定截面对应关系与截面个数。

4)车体总成非侧墙测点的参数化设计方案

车体总成的非侧墙轮廓测点为Z向边梁模块化测点、车体长度X向测点与车钩面板平面度测点等,其具有相似的结构特性,即局部结构测点,其计算规则不随结构的改变而产生变化。因此,仅需要修改对应关键尺寸的标称值与公差范围即可满足参数化设计需求。

2 运行效果及软件界面

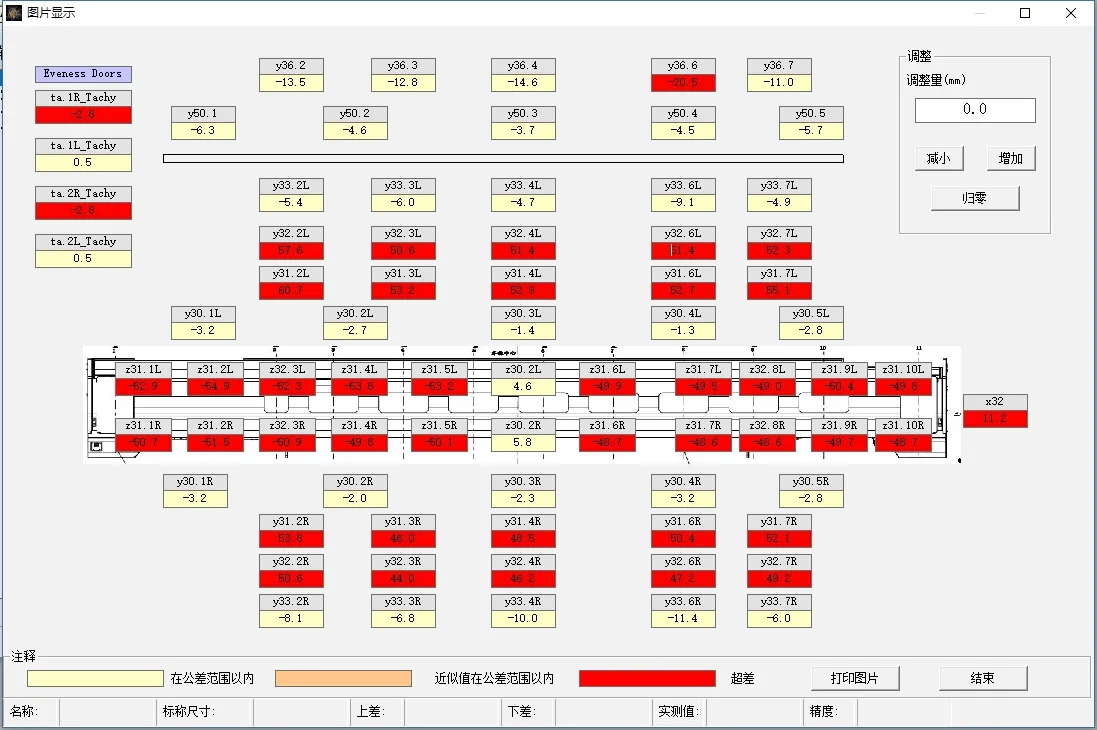

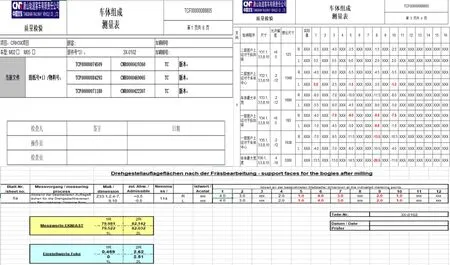

本软件系统经过长期实践检验,能够实现8种动车组尺寸三维测量数据配准和靶标偏差量补偿等功能,完成车体加工工艺的精度分析,为确保动车组的精确加工以及加工工艺的完善提供技术支撑。且具有一定通用性、兼容性和扩展性,是实现高效测量与生产的重要工具,达到了设计预期的要求。软件界面效果图如图6~图8所示。

图6 车体总成数据分析软件主界面

图7 测量结果图片显示

3 结论

本文介绍了一种针对高速车车体结构特征尺寸分析的上位机软件设计方法,详细分析了实现多车型兼容的测点参数化设计准则,并讨论了该软件系统所具有的功能。经过长期实践检验,本文所设计的数据分析软件系统操作简便,能够完成高速车车体尺寸加工工艺的精度分析,方便了一线工程师及操作人员使用,且具有一定通用性、兼容性和扩展性,是实现高效测量与生产的重要工具。

图8 高速车型数据分析报表系统设计