海上超浅层气藏长水平井低密度砾石充填技术方案研究*

孟文波 周生田 蒋东雷 徐 斐 董 钊 杨 蕾 刁 欢 任冠龙 张 健

(1. 中海石油(中国)有限公司湛江分公司 广东湛江 524057; 2. 中国石油大学(华东) 山东青岛 266580)

水平井裸眼砾石充填是疏松砂岩油气藏常用的完井方法,其优点主要体现在:①砾石充填层可防止井壁坍塌,保持井壁稳定;②形成高渗透挡砂屏障,有效避免粉细砂和泥质含量高而导致的供气液能力差、近井地带堵塞和防砂有效期延长;③提高油气井完善程度,明显改善近井地带流通能力;④满足水平井高强度生产要求。

尽管近20年来水平井裸眼砾石充填被广泛认为是一种可靠的完井技术[1-3],但这项技术仍处于发展之中,且遇到了新的挑战[4-9]。对于极端条件(长井筒、低破裂压力地层、疏松砂岩地层等)下成功实现砾石充填的可操作区间越来越小,需要采用新技术、新实践对水平井砾石充填参数进行优化。井底压力、井筒砾石浓度、携砂液向冲筛环空的分流量等因素将直接影响砾石充填是否成功,所以在对低破裂压力地层内长水平井砾石充填时应该综合考虑影响砾石充填的各个因素,进行对比、计算和优化。笔者针对南海乐东22-1气田长水平井砾石充填的施工需求,开展了低密度砾石充填模拟计算,设计提出了“低密度砾石-多重β波”的完井施工方案。

1 乐东22-1气田长水平井砾石充填技术难点

乐东22-1气田位于南海西部海域莺歌海盆地,目前该气田共有16口生产井(开井14口,关停2口),截至2016年6月已累积产气89.6×108m3。由于乐东22-1气田整体埋深浅(440.1~716.9 m)、储层压实程度低,储层疏松,开采水平段长(可达800 m),在已完成的裸眼水平井砾石充填施工中表现出如下特点:①地层疏松,地层破裂压力低(1.58~1.86 MPa/100 m),循环测试漏失严重;②水平井裸眼段长(500~800 m),易造成过早砂堵,导致充填失败,故需要保证携砂液有足够的携带能力和较高的设计泵排量;③常规中、高密度砾石(视密度2 411.8~2 531.4 kg/m3)充填作业易出现复杂情况,导致充填效果不理想。

针对乐东22-1气田在水平井裸眼砾石充填中出现的低地层破裂压力、长水平井筒等不利因素,一方面需要控制充填压力,设置泵排量上限;另一方面需要较高的设计排量和悬浮性高强的低密度砾石,保证砾石能够充填至井筒末端,避免过早砂堵、充填失败。因此,在实际的充填施工过程中,各阶段的摩阻分析、泵排量设计及砾石密度选取成为决定充填效果的关键因素。

本文在对水平井低密度砾石充填压降进行详细描述的基础上,分析了砾石密度、地层滤失对α波充填长度的影响,进而推广发展了长水平井筒的α-多重β波充填模拟方法,设计提出低密度砾石结合多重β波充填技术,并在乐东22-1气田4口调整井中按照设计的参数进行施工均获得了成功。

2 充填各阶段摩阻计算和分析

2.1 水平井砾石充填阶段划分

水平井循环砾石充填过程中,砂浆、携砂液经过不同的位置,在不同的时间及不同的充填阶段随着压力消耗存在相应的流动阻力。为有效描述充填压力损耗,将水平井裸眼砾石充填分为3个阶段:①砂浆注入阶段,此时由于泵入的砾石砂浆和井筒中原有的流体之间存在密度差,地面压力逐渐降低,到达转换工具时达到最小值。② α波充填阶段,当砂浆经转换工具进入裸眼井筒后,压力慢慢上升,直到α波到达井筒趾端。③ β波反向充填阶段,携砂液流体径向通过筛管,然后沿冲筛环空轴向流动。随着β波充填阶段的进行,流体在冲筛环空中流动距离逐渐增加,在趾端进入冲管,然后返出,所以在此阶段井筒压力及泵压逐渐升高,当β波充填阶段到达井筒根部时压力达到最大值。

α波充填阶段井筒摩阻损失[6]为

(1)

式(1)中:Δpα为摩阻损失,Pa;Qp为泵排量,m3/s;Lα(t)为t时间α波动前沿距离,m;ρm、ρf分别为砂浆密度和携砂液密度,kg/m3;Aup、Aan分别表示砂床上部过流面积和井筒环空截面面积,m2;φ、f和摩阻系数;Dup、Dan分别为砂床上部流道水力直径和井筒环空水力直径,m;L为井筒长度,m。

β波充填阶段井筒摩阻损失[6]为

(2)

式(2)中:Δpβ为β波充填阶段井筒摩擦压降,Pa;Lβ为t时间β波充填前沿距离,m;Di、De分别为筛管内径和冲管外径,m。

具体各阶段流动阻力描述见文献[6]。

2.2 低密度砾石充填压降分析

针对乐东22-1气田超浅层长水平井A20井的砾石充填施工需求,开展相应的充填压降模拟计算,基本参数见表 1。

表1 乐东22-1气田A20井模拟参数Table 1 Modeling parameters of Well A20 in LD22-1 gas field

充填液采用1.00 g/cm3的盐水,为了降低整个充填阶段的摩阻,充填液中加入减阻剂。利用流动阻力计算模型,进行流动阻力计算分析,可得到各阶段充填流动阻力,如图1所示。

图1 乐东22-1气田A20井模拟砾石充填阶段摩阻分布Fig .1 Distribution of frictional resistance of during gravel-packing stages of Well A20 in LD22-1 gas field

由图1可以得到:在注入阶段和α波充填阶段,摩阻变化相对平缓;钻柱内砂浆注入的摩阻最大,均为1.14 MPa,占比在60%~70%;其次为冲管回流摩阻压降,均为0.43 MPa,占比在23%~26%。由于在注入阶段水平裸眼段尚无砂床形成,水平井筒的摩阻相对较小,仅为0.047 MPa,但随着α波阶段砂床逐渐形成向前推移,水平井筒摩阻逐渐增大到0.21 MPa,占比也由3%增大到9%。然而,当β波反向充填阶段开始后,携砂液在冲筛环空的流动距离逐渐增大,摩阻逐渐增大,最高达3.93 MPa,总占比达60%;同时,对于覆盖筛管的砂床而言,在反向充填过程中,过流长度减小,渗流速度增大,渗流摩阻随之增大,最终占比达15%,而钻柱内砂浆注入摩阻占比减小为17%,冲管摩阻占比减小为6%。

通过上述计算分析结果可知:在整个充填阶段,注入阶段和α波充填阶段,流动摩阻变化相对平缓,充填压力上升缓慢;相反,摩阻主要产生在β波反向充填阶段的冲筛环空中,所以需要对β波阶段的压力进行控制。因此,对冲筛比进行合理设计是充填成功的关键因素。

3 水平井低密度砾石α波充填效果分析

3.1 地层滤失及砾石密度影响分析

在水平井砾石充填中,影响充填效果的因素很多,主要有泵排量、井筒长度、地层漏失、冲筛比、砾石密度等。本文主要讨论计算地层漏失和砾石密度的影响。携砂液向地层的漏失会导致:①漏失处砂丘高度增加;②漏失处砾石快速脱水,从而导致砂堵,β波阶段提前开始,充填失败;③漏失的存在导致后面的砂比增加。因此,携砂液的漏失减弱了携砂液的携带能力,使得α波阶段砂床高度增加,减小了α波阶段的充填长度。

常规砾石由于其密度远大于携砂液密度,当砂浆经井下转换工具流向井筒环空时,过流断面增大,流速下降,此时由于砾石和携砂液密度差的作用,一部分砾石被沉降下来。因此,要想减少砾石的沉降量,就要减少砾石和携砂液的密度差,所以采用低密度砾石是解决这种极端条件充填的一种有效方法。低密度砾石由于减小了砾石和携砂液的密度差,导致砾石沉降速度降低,所以在较低的排量下并不会引起α波阶段砂床高度的增加,利用低密度砾石充填拓宽了泵排量的安全操作区间。

3.2 α波充填长度综合模拟结果分析

在泵排量一定(0.014 575 m3/s)的情况下,对于不同砾石密度、不同地层漏失量,计算得到的α波充填长度的变化如图2所示。

从图2可以看出,随携砂液漏失比例的增加,α波充填长度越来越短;当地层漏失比例超过40%后,对于各种砾石密度而言,α波充填均无法完全完成,说明高漏失地层对于水平井砾石充填施工存在极大风险。另一方面,在相同排量下,对于同一种漏失比例(如20%)砾石密度对充填长度影响较大,低密度砾石(视密度为1 220 kg/m3和1 464 kg/m3)时基本上都能完成α波充填,但对于常规砾石(视密度为1 708 kg/m3和1 952 kg/m3),α波充填均无法完全完成,分别只能充填348 m 和143 m,这表明低密度砾石对于α波充填具有极大优势。

图2 不同滤失比例与不同砾石密度下乐东22-1气田A20井α波充填长度(泵排量0.014 575 m3/s)Fig .2 Gravel packing length of α wave for different fluid leakoff and gravel density of Well A20 in LD22-1 gas field(pumpage 0.014 575 m3/s)

4 多重β波充填机理及计算结果分析

4.1 多重β波充填机理

在长水平井砾石充填时,有可能当α波砂床高度小于最大值83%时,α波充填可以成功完成而不压开地层。然而计算预测发现,在β波充填开始后,泵压开始显著增加,特别是在β波充填快结束时,泵压远远大于地层破裂压力。为了完成砾石充填,开始设计稍高的泵排量,当α波充填完成后,β波充填开始,此时压力增加,在β波充填压力接近地层破裂压力时,降低泵排量。当泵压再次接近地层破裂压力时,再次降低泵排量,直到诱导脱砂。当然,在降低泵排量时,每次降低不能过多,同时为了避免砂堵,可以适当降低砂比。

多重β波充填技术主要是为了解决β波充填压力控制难题[6-7],其充填原理是:当α波充填完成后,β波充填压力迅速增大并接近地层破裂压力时,调低泵排量,以降低β波充填压力;然而,泵排量的降低会破坏原有α波平衡砂床的平衡状态,进而重新建立新的α波平衡砂床,并在低排量下继续β波反向充填;最后,当β波反向充填压力再次接近地层破裂压力时,重复上述多重β波充填过程。

4.2 充填模拟计算结果分析

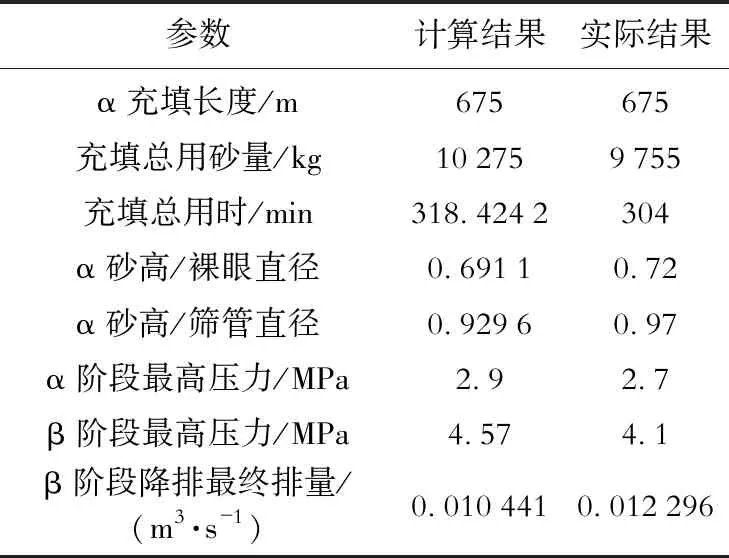

针对乐东22-1气田A20井在水平井裸眼砾石充填中出现的极端条件,设计采用了低密度砾石进行多重β波充填,并开展模拟计算(设计计算参数见表1),计算结果与实际施工数据对比见表2。

表2 乐东22-1气田水平井A20砾石充填计算结果与 实际数据对比分析Table 2 Comparison analysis for calculation results and actual data of horizontal Well A20 in LD22-1 gas field

模拟计算所得的井口泵压变化曲线如图3所示,可以看出,在β波充填一段时间后,由于充填压力增加很快,当β波反向充填292.95 m时,充填压力将要达到地层破裂压力,此时开始第1次降低泵排量,控制压力的增加。由于地层破裂压力较低,在β波充填时其压力非常敏感,根据施工中每次按0.000 53 m3/s 的幅度降低排量,这样需要多次降低排量才能完成整个充填(表3)。

图3 乐东22-1气田A20井井口泵压曲线计算结果Fig .3 Calculation results for wellhead pump pressure of Well A20 in LD22-1 gas field表3 乐东22-1气田A20井多重β波技术降排过程计算结果Table 3 Multiple β wave pump rate process and calculation results of Well A20 in LD22-1 gas field

降排次数多重β波逐次降排施工排量/(m3·s-1)β波充填长度/m初始0.014575292.950第1次0.014045325.350第2次0.013515362.475第3次0.012985403.650第4次0.012455450.900第5次0.011925504.900第6次0.011395567.000第7次0.010865638.550第8次0.010335675.000

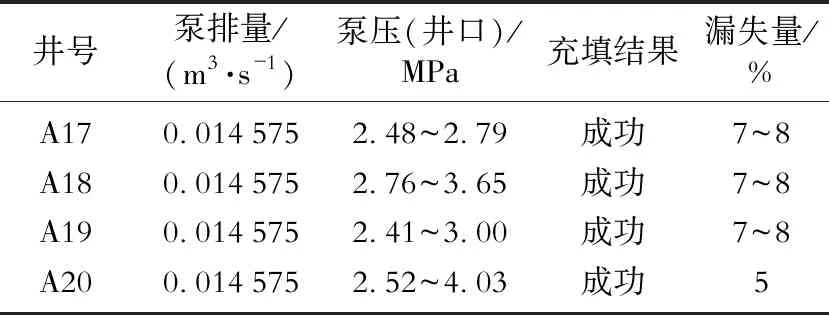

按照模拟参数进行充填施工,模拟计算结果和实际充填施工结果高度吻合,且最终排量降低到0.010 335 m3/s,可以完成β波阶段的充填,此时的泵排量大于钻杆砂堵的最小排量0.005 167 5 m3/s,这表明采用低密度砾石结合多重β波技术可以有效解决乐东气田长水平井极端条件下的砾石充填。乐东22-1气田现场4口调整井采用这种复合充填技术获得成功(表4)。

表4 乐东22-1气田4口调整井多重β波技术砾石充填效果Table 4 Gravel packing results of multiple β wave for 4 wells in LD22-1 gas field

5 结论

针对乐东22-1气田长水平井砾石充填完井技术难点,考虑低密度砾石的充填特性,开展了相应的充填计算方法和技术研究,得到如下认识:

1) 根据砾石充填过程的不同阶段,进行了各阶段压降分析计算,结果表明:注入阶段和α波充填阶段,钻柱内砂浆擦阻占比最大,在60%~70%;β波充填阶段,摩阻主要发生在冲筛环空,占比接近60%。井口泵压计算结果与实际施工数据趋势一致,吻合度高。

2) 计算分析了携砂液漏失和砾石密度对α波充填阶段砂床高度及长度的影响,结果表明低密度砾石可以拓宽泵排量的安全操作区间,应用低密度砾石进行极端条件下充填是可行的。

3) 针对乐东22-1气田长水平井的砾石充填施工需求,采用低密度砾石结合多重β波充填技术进行参数设计,成功完成4口井的砾石充填,计算结果和现场施工结果吻合良好。